Allora il Signore Dio formò l’uomo di fango e terra, e gli ispirò in faccia un soffio di vita: e l’uomo divenne essere vivente.

CAPITOLO 2

LA FORNACE BAGGIANI

2.1 La fornace Baggiani

Quando nel 1863 Cecina divenne stazione ferroviaria, si impiantarono le prime industrie un pastificio, una fabbrica di pipe, una vetreria e una fornace; nel 1899 si aggiunse poi lo zuccherificio e già in gran numero si contavano le fabbriche di laterizi lungo il fiume. Di questo breve capitolo di sviluppo industriale della Val di Cecina fa parte anche l’edificio oggetto del presenta studio, la fornace Baggiani.

L’edificio si trova lungo la sponda destra del fiume Cecina, in località la Cinquantina, inserita in un ecosistema che forniva tutte le risorse naturali necessarie alla lavorazione dei laterizi vista la vicinanza del fiume e la presenza di una rigogliosa vegetazione.

La struttura del fabbricato si sviluppa attorno al forno a pianta ellittica, costituito da un corpo centrale dotato di camino,ed attorno al quale sono disposte radicalmente 14 camere comunicanti tra di esse. Tutte le camere sono munite di porte esterne per caricare e scaricare il materiale e di condotti manovrabili dall’esterno per metterle in comunicazione con il

corpo centrale. La volta di copertura di ciascuna camera dispone di condotti attraverso i quali viene introdotto il combustibile.

Il forno si trova all’interno di un volume sorretto da pilastri in muratura, con copertura a capanna ed è affiancato, sul lato sud ovest, da due vani di costruzione più recente.

In questo capitolo si cercherà di comprendere in tutte le sue sfaccettature questo edificio attraverso uno studio storico, tipologico e funzionale, affinché il progetto di recupero non ne snaturi le caratteristiche, ed anzi, se necessario, possa riscoprirle ed enfatizzarle.

2.1.1 La produzione dei laterizi

Le prime testimonianze sulla produzione di mattoni risalgono ai tempi dei Babilonesi oltre 5000 anni fa. Inizialmente si utilizzavano crudi, solo essiccati al sole, ma già a partire dal 2500 a.C. si iniziò la cottura.

La pietra non era sempre disponibile e comunque di faticosa e lunga lavorazione, al contrario l’argilla si prestava ad essere impastata e plasmata con facilità per costituire, una volta essiccata, un valido sostegno alle prime costruzioni. Sin dalle origini il mattone ha avuto forma parallelepipeda con un preciso rapporto aureo tra le sue tre dimensioni. Normalmente la lunghezza è il doppio della larghezza e questa è il doppio dello spessore. Questa modularità dimensionale, ed i vantaggi tecnologici ad essa legati, non ha però impedito che la plasmabilità del materiale abbia consentito nel tempo la costruzione di elementi di diversi profili e forme, consentendo agli architetti la possibilità di arricchire artisticamente la costruzione, con tendenze diverse a seconda dei periodi e dei luoghi.

Dai Sumeri ai Babilonesi, dagli Assiri agli Egiziani, dai Greci ai Romani, i mattoni in terracotta rappresentano un materiale che nel corso della storia è stato impiegato senza confini. In Europa sono numerose le testimonianze della ricca architettura medioevale.

La tradizione del laterizio rimase radicata al territorio italiano per anni e tradizionale restò pure la produzione con piccole botteghe sparse su tutto il territorio.

Verso la fine dell’ottocento l’ampliamento della domanda di laterizi e leganti, con requisiti richiesti ormai sulla base di precise e spesso normalizzate prove di resistenza, inducono nei paesi industrializzati la concentrazione degli apparati produttivi e l’associazione degli imprenditori.

Nel 1900 i produttori inglesi danno vita alla “Associated Portland Cement Manufactories”, mentre in Francia sono attive grandi fabbriche, che divengono presto meta di imprenditori italiani interessati a nuovi procedimenti per la produzione.

In Italia, dove l’industrializzazione investe con molto ritardo, rispetto ad Inghilterra e Francia, tutti i settori produttivi, anche quello di materiali da costruzione presenta una struttura diffusamente artigianale che perdura ancora lunga per zone e per alcuni prodotti.

2.1.2 Ricostruzione storica

La data precisa in cui fu impiantato il primo forno nell’area della Cinquantina non è ben nota, anche se dai fogli del collaudo generale della struttura si apprende che il signor Baggiani Alfredo nel 1913 aveva fatto

erigere sulla sponda del fiume, in località la Cinquantina, allora amministrativamente comune di Riparbella e quindi facente parte della provincia di Pisa, dal costruttore Luci Eligi, per un costo totale di 4291 lire, una fornace a fuoco continuo con il sistema Fossin16. Questo riferimento temporale viene confermato dai dati riguardanti i cartoncini di corredo al catasto leopoldino, conservati presso l’archivio di stato di Livorno17, anche se verosimilmente doveva esistere già un forno, seppur di minori dimensioni, come testimoniano alcuni documenti fotografici relativi alla realizzazione del ponte ferroviario e datati 1863. L’ipotesi che la produzione di laterizi fosse già avviata può essere indirettamente avvalorata dall’atto di compravendita in cui il proprietario del terreno, Guerrazzi Giovan Gualberto, cede la proprietà ad Alfredo Baggiani valutandola 80.000 lire; tale passaggio avviene nel 1916, quindi successivamente alla costruzione della fabbrica, per cui si può pensare che l’area fosse già precedentemente legata al Baggiani ed alla sua attività.

Nel 1939 la fornace passa ai figli Mario, Anna e Raffaello Baggiani. Le mappe catastali di questo periodo evidenziano una variazione della planimetria della fornace, con l’aggiunta di un volume nella parte a

16

Derivazione del forno Hoffman tradizionale.

17

Ovest, plausibilmente utilizzato come rimessa o mensa per gli operai e che fa presagire ad un aumento della produzione.

La proprietà però è destinata a cambiare ancora passando prima al signor Lamberti Paolo e successivamente, nel 1946, al signor Paltrinieri Augusto. L’ultimo passaggio di proprietà avviene nel 1966, quando i figli Antonio, Luciano e Vittorio Paltrinieri per atto di compravendita diventano gli effettivi titolari della Società Annunziata che possedeva l’immobile.

Le innovazioni tecnologiche sia nella produzione dei laterizi, che nelle soluzioni costruttive dell’edilizia stessa, hanno fatto si che con il passare degli anni le piccole attività produttive di materiali da costruzione andassero sempre più velocemente e frequentemente scomparendo. L’attività della fornace Baggiani terminò definitivamente nel secondo dopoguerra dopo aver vissuto un periodo di utilizzo parziale, legato alla produzione di mattoni del forno della Magona, i cui locali, utilizzati come depositi di armi, non erano più in grado di garantire tutte le fasi della produzione che dovevano essere preparati altrove per la cottura.

L’alta ciminiera che sormonta il forno a pianta ellittica nel corso degli anni è stata abbassata a causa delle lesioni subite durante i due conflitti mondiali. Sono poi seguite una serie di interventi di demolizione legati alla precarietà della struttura ormai abbandonata e depredata di

materiali. Inoltre attorno al corpo di fabbrica sono state erette una serie di superfetazioni più o meno precarie, funzionalmente legate all’uso dell’area circostante, prettamente agricola.

La fornace Baggiani rappresenta una testimonianza importante dello sviluppo economico del cecinese, oltre a trovarsi in una posizione strategica per il nuovo progetto di sfruttamento del territorio ed è per questo che l’amministrazione comunale ha deciso di programmarne il recupero e la rifunzionalizzazione.

2.1.3 Studio funzionale

Conoscendo le fasi di produzione dei mattoni e ricostruendo quelli che dovevano essere i vani della fabbrica, si può cercare, seppur a grandi linee, di individuarne alcuni caratteri distributivi ed ipotizzarne uno schema funzionale.

Le ampie falde sporgenti della copertura, oltre che per limitare l’irradiamento e la dispersione del calore verso l’esterno, servivano a riparare dalle intemperie i mattoni in fase di essiccazione ed il combustibile necessari alla cottura.

Esso veniva plausibilmente conservato nel magazzino a sud ovest e spostato nel volume principale attraverso le due aperture presenti sullo

stesso lato per poi andare ad alimentare il forno. L’alimentazione avveniva dalla parte superiore al forno attraverso apposite aperture ancora ben visibili.

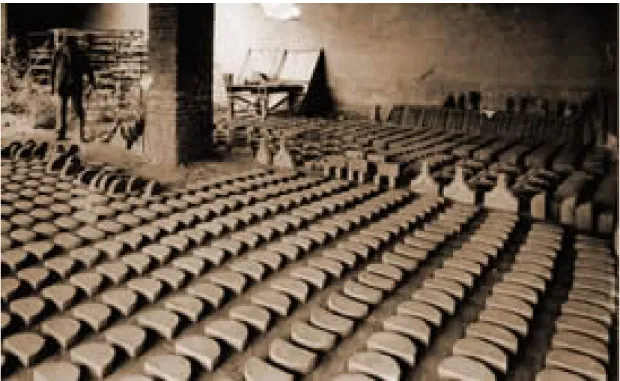

Figura 15: Blocchi di argilla pronti per la cottura.

La fornace Baggiani era affiancata sul lato nord ovest da un’ampia aia, nella quale confluivano le acque del fiume attraverso una cataratta collegata a canali sotterranei. Da qui veniva estratta a mano l’argilla, la quale veniva trasportata alla fornace per mezzo di carriole dove venivano preparati i laterizi che successivamente sarebbero stati cotti nel forno.

La pianta del forno è caratterizzata da quattordici camere, a cui corrispondono altrettante bocche per il caricamento e lo scaricamento dei

materiali. Ipotizzando che nell’impianto il fuoco veniva spostato in senso orario la fase finale di cottura del processo di produzione dei laterizi avveniva nel modo seguente: la camera dove in quel momento cocevano i mattoni si trovava ad avere a destra le camere con i laterizi cotti e a sinistra quella contenenti i mattoni crudi. Gli operai, attraverso la porta esterna, caricavano di laterizi crudi una camera opportunamente distante da quella che arde, disponendoli in modo da non ostacolare il passaggio del combustibile. La camera era separata dalla successiva con diaframmi metallici, dopodichè la porta esterna veniva chiusa con un muro di mattoni ed argilla. Al momento in cui in una camera procedeva alla cottura, il materiale in essa contenuto era già essiccato e preriscaldato ad una temperatura di circa 800°C grazie al calore prodotto dalle precedenti cotture. Successivamente si apriva il condotto che collega la camera al camino di tiraggio e gli operai facevano passare il combustibile, grazie ad imbuti speciali, attraverso i fori della volta di copertura. Solitamente si impiegava carbone polverizzato o comunque altri tipi di combustibile che, venendosi a trovare in un ambiente caldo, si incendiano immediatamente. Questo faceva si che la temperatura salisse fino a 1000°C.

L’aria necessaria alla combustione entrava dall’esterno attraverso la porta aperta della camera in cui si trovava il materiale già raffreddato,

passava attraverso le camere con il materiale cotto ma ancora da raffreddare per arrivare già calda alla camera di cottura. Infatti l’aria fredda, arrivando direttamente alla camera “ardente”, avrebbe potuto causare sbalzi di temperatura molto dannosi per la qualità del prodotto. I gas di combustione, richiamati dal tiraggio, riscaldavano le successive camere e il loro contenuto di mattoni crudi. I laterizi crudi dovevano arrivare alla fase di cottura già asciutti e caldi, in modo che non si verificassero contrazioni non uniformi, porosità e fessure.

I canali di cottura, sono il vero e proprio cuore della fornace, sono realizzati attraverso con una volta uniforme e continua di laterizio faccia a vista le cui superfici curve facilitano i flussi di ventilazione naturale. Il pavimento è costituito da un semplice battuto di terra, le pareti laterali, sia quella esterna, inclinata, sia quelle delle gallerie interne, sono costruite con muratura a sacco, con riempimento di sabbia e argilla, e raggiunge uno spessore di quasi 2 metri. Mentre la sezione trapezoidale del forno risponde ad esigenze statiche e di stabilità laterale, la scelta del laterizio lasciato in vista risponde non certo alle vezzose velleità espressive moderne, quanto piuttosto ad una conoscenza sperimentale approfondita delle caratteristiche e delle prestazioni del materiale nudo e delle sue proprietà termoigrometriche.

Il volume più recente, posto all’estremità ovest, doveva servire come magazzino per gli strumenti di estrazione dell’argilla o mezzi di trasporto, o come refettorio, essendo isolato completamente dal resto dell’edificio. Fu forse un aumento di produzione e quindi della manovalanza a renderne necessaria la costruzione.

I servizi igienici invece dovevano trovarsi sull’esterno ma di essi non è rimasta alcuna traccia.

2.2 Studio tipologico delle fornaci di laterizi

Sia per esigenze tecnologiche, quanto per tradizione edificatoria, nell’architettura delle fornaci si possono individuare una serie di elementi tipologici sia nella distribuzione funzionale, che in parte abbiamo già visto precedentemente, che nelle soluzioni compositive dell’edificio.

Primo elemento che si individua è sicuramente la simmetria delle costruzioni, prevalentemente impostate su un corpo padronale centrale, sormontato da uno slanciato timpano sul quale veniva raffigurato lo stemma della casata, contornato da maniche assolutamente simmetriche costruite in mattoni con lesene talvolta intonacate negli sfondati.

La decorazione con mattoni e intonaco veniva ripresa nelle giuste proporzioni, e con il laterizio si creavano modanature per dare risalto con i

mattoni sagomati, variegati talvolta nel colore ai profili di porte, finestre, archi, per rimarcare i diversi piani, si slanciavano colonne con imponenti capitelli , talvolta si creavano dei grigliati con forme speciali. Per le fornaci più piccole i paramenti murari erano molto più sobri, con tamponamenti intonacati e larghe aperture

Dalla tradizione industriale questi edifici ereditano due elementi ricorrenti quali la ripetitività dei prospetti e la copertura a capanna a grandi falde, che come abbiamo visto in precedenza aveva una motivazione prima di tutto tecnologica.

Un altro elemento caratterizzante l’edificio è la tipologia di forno impiantata che può essere a fuoco discontinuo, monocamerali o policamerali, a fuoco continuo,con gallerie circolari, ellissoidali o parallele, o infine a fuoco fisso, a tunnel o a canale; elemento che condiziona in prima istanza le dimensioni della fabbrica oltre che la distribuzione degli spazi attorno al blocco centrale.

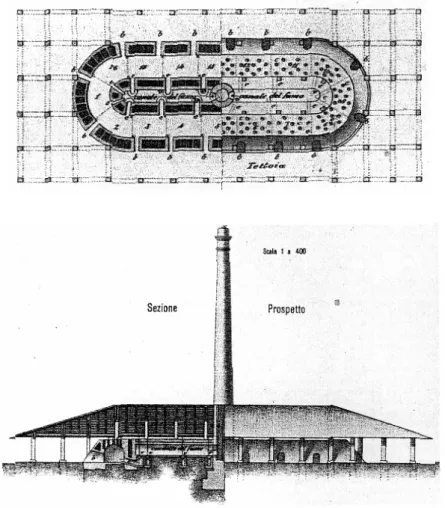

Di seguito ci soffermeremo sulla fornace di tipo Hoffmann che contraddistingue anche l’impianto oggetto del nostro studio.

2.2.1 Il forno Hoffman

Nel 1858, Friedrich Hoffman mette sotto brevetto una nuova architettura: quella della fornace industriale. Il forno Hoffman, che da lì in poi sostituirà tutti i sistemi e le apparecchiature precedenti per la cottura degli impasti di argilla, si basa sul principio del recupero del calore in un processo di trattamento termico continuo in cui le condotte di riscaldamento sono costituite dagli stessi pezzi, non ancora cotti, e la zona di fuoco si sposta in senso orizzontale, secondo la stessa direzione dei gas caldi.

L’architettura della nuova fornace Hoffman si delinea subito nei suoi aspetti tecnologici e spaziali, di cui il laterizio diventa elemento fondante, attraverso il ricorso a soluzioni e tecniche costruttive note e all’impiego di materiali tradizionali, con il legno che affianca il mattone. Dal prototipo originale dell’edificio circolare, con galleria anulare e camino centrale alto fino a 40 m, si passa quasi subito ad una tipologia “distesa” su pianta rettangolare e allungata, con gli angoli arrotondati, in cui le gallerie di cottura si affiancano, parallele, per una lunghezza che può raggiungere anche i 90-100 m, divise in 24-32 celle di combustione, alimentate da due zone di fuoco distinte e contrapposte che avanzano nello stesso senso.

Ma al di là di dimensioni e tipologie particolari, circolari o rettangolari, a teste curve o “tagliate”, ad un piano o a due piani con essiccatoio superiore, elemento che caratterizza la fornace come tecnologia è il tunnel di cottura. E il materiale che ne assicura prestazioni e rendimenti come si è visto in precedenza è il mattone.

Figura 16-17: Pianta e prospetto tipo di una fornace Hoffman.

Prima dell’introduzione delle fornaci Hoffmann esistevano piccole fornaci monocamerali, le quali si potevano trovare principalmente vicino

alle abitazioni dei contadini e servivano per una produzione assai limitata di laterizi, quelli necessari esclusivamente alla costruzione dei fabbricati dei dintorni.

Il forno a ciclo continuo portò a suo tempo una vera e propria svolta nella produzione di materiale da costruzione andando a sostituire le vecchie fornaci intermittenti. Gli impianti tradizionali, utilizzando una sola camera, venivano spenti subito dopo la cottura e si doveva aspettare che si raffreddassero prima di poter scaricare il materiale, determinando una produzione discontinua a cui corrispondeva un carico di mattoni pronto ogni 8 o 9 giorni. Il calore di cottura veniva poi disperso nell’ambiente senza poter essere utilizzato in alcun modo, mentre adesso si ottiene una produzione continua e un parziale recupero del calore che permette consistenti risparmi energetici.

Il forno Hoffmann presentava comunque anche svantaggi che con l’andar del tempo si manifestarono e furono fatali: un eccessivo impiego di manodopera costretta a lavorare in condizioni difficili in un ambiente eccessivamente caldo e polveroso e un utilizzo di energia ancora troppo dispendioso poiché più della metà del calore serviva solo per scaldare le massicce murature del forno. Nelle aziende più grandi per aumentare la produzione si procedeva all’accensione di più camere

contemporaneamente. Modelli migliorati di questa fornace disponevano poi di speciali apparecchiature che prelevavano una parte di aria calda dal materiale in fase di raffreddamento convogliandola direttamente al materiale in essiccamento, velocizzando così la cottura.

Pur con queste modifiche le fornaci Hoffmann non riuscirono a reggere il confronto con le moderne fornaci a fuoco fisso, a tunnel o a canale, che ben presto le soppiantarono completamente. Queste nuove tecnologie fecero si che il mercato dei materiali da costruzione cambiasse radicalmente, decretando il declino della maggior parte dei piccoli impianti.

2.2.2 Fornaci sul territorio

Seguendo il filo di una memoria più recente, è possibile rintracciare le testimonianze di quella cultura industriale che si era diffusa su tutto il territorio del bacino costiero toscana durante l’ultima parte del diciannovesimo secolo

Si possono così individuare realtà analoghe a quella soggetto del presente studio, che ci possono essere utili a comprendere da una parte quali sono le realtà che riguardano questi edifici attualmente, se possibile individuando le eventuali emergenze di questi siti, e dall’altra di poter

capire se vi sono elementi tradizionali legati alla produzione dei laterizi ed alla stessa architettura delle fornaci.

Risalendo il fiume Cecina, spingendosi dalla foce verso l’entroterra, poco prima di arrivare all’altezza della fornace Baggiani, ma sulla riva opposta del corso d’acqua, si incontra la Fornace Bitossi. E’ questa l’unica delle piccole fornaci della zona ad aver mantenuto attiva la sua produzione, questo grazie ad una differenziazione del prodotto, che ora si orienta prevalentemente sulle terrecotte artistiche. Pur di ridotte dimensioni il sito acquista valore rimanendo l’unica testimonianza attiva di una attività tradizionale della zona. Secondo alcuni studi poi in prossimità dell’attuale edificio si dovrebbe trovare una fornace di mattoni romana, in realtà mai portata in superficie, costruita a servizio della villa romana di San Vincenzino.

La struttura, recentemente ristrutturata, presenta un volume centrale che ospita il forno a fuoco discontinuo ed un laboratorio per le terrecotte, a questo si affianca un’ala più piccola utilizzata come magazzino dell’argilla che non viene più estratta dal Cecina ormai da anni. In analogia con la fabbrica oggetto del nostro studio risulta essere l’area collocata in prossimità del fiume, vicino ad una zona ricca di alberi e quindi di materiale per alimentare il fuoco di cottura. Questa vegetazione è oggi

attraversata da un percorso ciclabile che dovrebbe collegarsi, secondo le previsioni di piano, attraverso una passerella sul fiume, con un altro sulla sponda opposta che servirebbe appunto l’area della fornace Baggiani.

Figura 18-19: La fornace Bitossi e la fornace Nencini.

Passato il ponte della ferrovia, sulla riva destra del fiume, a San Pietro in Palazzi, si trovano altre due fornaci di mattoni, la fornace Nencini e la fornace Niccolai.

La prima, tuttora in attività, si è allargata implementando le moderne tecniche i produzione e sviluppando attorno al nucleo originario le sue strutture. Della vecchia fornace, dotata di forno a ciclo continuo, rimane soltanto il timpano frontale dell’ingresso alle spalle del quale si sviluppa la più recente struttura industriale.

La fornace Niccolai invece si differenzia dalle altre per impostazione con un grande edificio attorno al quale si dispongono vari capannoni di

diverse dimensioni, uno dei quali ospita il forno a fuoco discontinuo. Del camino della fornace rimane ben poco, forse abbattuto per problemi statici, così come i capannoni industriali appaiono in disuso sebbene rimangano in ottime condizioni. L’edificio centrale è utilizzato come residenza e si trova in ottime stato di conservazione. Particolarmente suggestivo è l’ambiente in cui è immerso il complesso, in prossimità del fiume, circondato da una fitta vegetazione che ricopre le vaste depressioni del terreno createsi in seguito alla escavazione dell’argilla.

..

Figura 20-21: Due viste della fornace Niccolai.

Infine non ci si può esimere dal fare menzione del forno Hoffmann che all’inizio del millenovecento fu edificato all’interno del complesso industriale della Magona il cui forno a ciclo continuo con camere parallele è uno dei più grandi presenti nella zona.

Attualmente si è completato il processo di rifunzionalizzazione dell’area che oltre ad aver introdotto nuovi spazi e servizi per la comunità cecinese ha valorizzato l’area che nel passato ha rappresentato il cuore pulsante della città; ad esempio l’alto camino, dopo la ristrutturazione, ha riacquisito la sua dignità andando ad divenire uno degli elementi urbani più forti di tutto il territorio.