2 DESCRIZIONE DEL REATTORE WWER-1000

2.1 INTRODUZIONE

La progettazione dei reattori di tipo WWER (Water Water Power Reactor) in Unione Sovietica, iniziò intorno al 1954 [ 10 ]. L’esperienza acquisita con le due unità di Novovoronezh, permise la realizzazione della prima generazione di reattori di potenza WWER 440-230, da 440 MWe. Dal 1971 al 1980 vennero realizzati sei impianti di tale tipo, a Novovoronezh, Kola, Metsamor e Rovno. Negli anni compresi tra il 1974 e il 1982 altre dieci unità vennero realizzate in Bulgaria, Cecoslovacchia e nella Repubblica Democratica Tedesca. La generazione successiva di reattori, WWER 1000-320, fu introdotta nei primi anni '80, ma la costruzione dei primi modelli, indicati con la sigla WWER-1000 V 302, risale agli inizi degli anni '70.

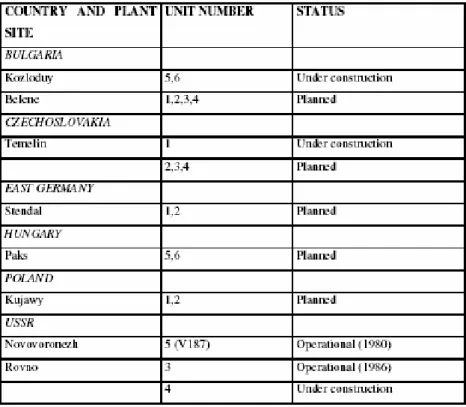

Del reattore WWER 1000-320, sono in funzione o in fase di completamento circa 20 unità, in Ucraina, Russia, Bulgaria e nella Repubblica Ceca. In tabella 2.1è riportato lo stato degli impianti operanti, in costruzione o di cui è prevista la realizzazione, aggiornata al 31 dicembre 1986.

2.2 DESCRIZIONE GENERALE DEL LAYOUT DEL CIRCUITO

PRIMARIO

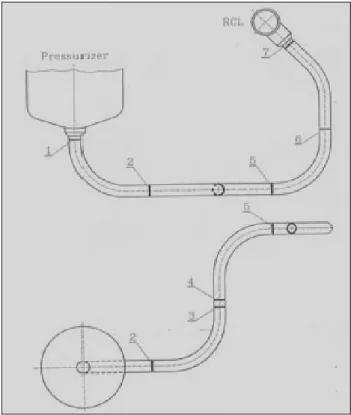

Dal punto di vista impiantistico, il layout di un WWER 1000 (fig. 2.1) non si differenzia molto da quelli caratterizzanti i reattori pressurizzati occidentali (PWRs) e gli stessi WWER 400, dai quali deriva. La potenza nominale è di 3000 MWt. Vi sono quattro loops, a differenza dei sei di un WWER 400, disposti simmetricamente rispetto al vessel e ogni loop comprende una pompa di ricircolo principale (Main Circulation Pump). La particolarità rispetto agli impianti occidentali consiste nel tipo di generatori di vapore utilizzati, a tubi orizzontali. La hot leg del loop numero quattro è connessa al pressurizzatore tramite la surge line, il cui layout e le zone di saldatura sono mostrate in fig. 2.2, mentre la spray line del pressurizzatore stesso termina in corrispondenza della cold leg del loop numero uno. La filiera WWER 1000-302 (unità 1 e 2 dell’impianto situato in Sud Ucraina, unità 1 e 2 dell’impianto di Kalinin, unità 5 a Novovoronezh) è caratterizzata dalla presenza di due valvole motore situate una sulla cold leg e l’altra sulla hot leg.

Fig. 2.1 layout del sistema primario di un WWER-1000

Il sistema per il raffreddamento di emergenza del core (ECCS, Emergency Core Cooling System ) è strutturato nel seguente modo :

• un sistema di iniezione di acqua borata ad alta pressione (HPIS, High Pressure Injection System) con derivazioni direttamente nei tre circuiti non connessi con il pressurizzatore (punto di immissione nelle cold legs, a valle della pompa di ricircolo di ogni loop)

• quattro accumulatori passivi (SIT, Safety Injection Tank), pressurizzati ad azoto, con relative derivazioni all'altezza del downcomer del vessel e dell'upper plenum

• due sistemi di iniezione di acqua a bassa pressione (LPIS, Low Pressure Injection System), direttamente nelle Hot e Cold Legs del circuito connesso al pressurizzatore e nelle stesse derivazioni degli accumulatori.

I WWER possono funzionare anche con una o più pompe fuori uso, in tal caso la potenza viene ridotta del 25% circa per ognuna delle pompe bloccate. Nel caso in cui l'arresto delle pompe riguardi due loop disposti simmetricamente rispetto al vessel, nel reattore si opera lo scram.[15]

2.3 TUBAZIONI PRINCIPALI DEL SISTEMA DI REFRIGERAZIONE

PRIMARIO

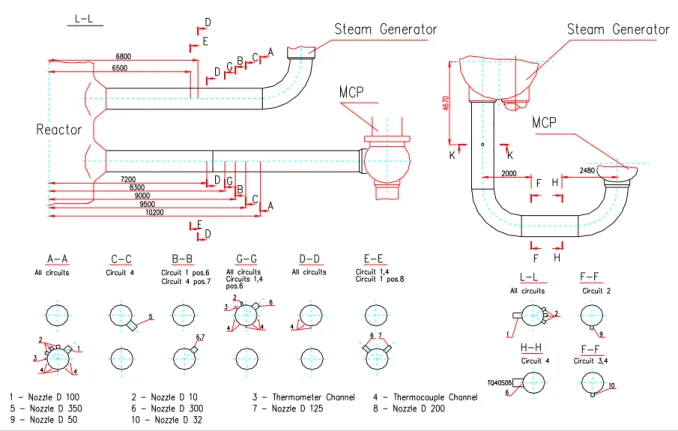

Nella figura 2.3 è riportata una delle viste principali e alcune delle sezioni che caratterizzano le tubazioni (hot e cold leg ) di uno dei quattro loops del circuito primario (MCLP, Main Cool Loop Piping). Si può notare la presenza di un certo numero di connessioni secondarie, bocchelli di diametro esterno variabile tra 10 mm e 350 mm che si aprono sia sulla cold leg che sull’ hot leg. Tali bocchelli mettono in comunicazione i due rami del loop con i sistemi di rimozione del calore residuo, i sistemi per la refrigerazione di emergenza, e per la purificazione del refrigerante e il reintegro di acqua, sistemi di iniezione di boro e per la rilevazione di misure quali la temperatura del ramo considerato [14]. Altra differenza sostanziale rispetto al MCLP di un reattore occidentale è da ricercarsi nella diversa disposizione degli ingressi delle hot legs e cold legs. Mentre nei secondi esse sono disposte su uno stesso piano, nel reattore WWER i quattro ingressi delle hot legs sono posizionati più in alto rispetto ai corrispondenti ingressi delle cold legs. La distanza tra gli assi di una hot leg e la corrispondente cold leg è di 1.8 m. Allo scopo di minimizzare le perdite di carico concentrate, ogni hot leg è connessa al rispettivo generatore di vapore tramite un tratto rettilineo e un solo raccordo a 90°. Dalle tabelle 2.2 e 2.3 è possibile vedere le principali caratteristiche geometriche e termoidrauliche dei due rami del circuito.

Fig. 2.3 layout MCLP

Parameter Value

Reactor inlet piping Pipe, ID (mm)

Minimum thickness (mm) 850 140

Reactor outlet piping Pipe, ID (mm)

Minimum thickness (mm) 850 140

Tab. 2.2 principali dati di progetto per il sistema di tubazioni primario

Component Location Flow area (m2)

Hot leg 0.567

Cold leg 0.567

I materiali utilizzati nella realizzazione del MCLP della filiera WWER sono prevalentemente acciai al carbonio, acciai inossidabili austenitici, stabilizzati e non. A differenza delle tubazioni del MCL dei WWER 400, realizzate in acciaio inossidabile austenitico, stabilizzato con aggiunta di titanio, nelle filiere WWER 1000, il materiale utilizzato è 10GNi2MFA caratterizzato dalla seguente composizione chimica: 0.08-0.12%C, 0.07-0.9%Mn, 1.7-2.0%Ni, 0.4-0.6%Mo, <0.30%Cr, <0.04%V, <0.02%S e <0.02%P. I raccordi vengono ottenuti per piegatura, mentre i bocchelli, in acciaio al carbonio, sono realizzati per forgiatura. La superficie interna delle tubazioni e dei raccordi è rivestita da uno strato di acciaio inossidabile. Da considerare è anche la pratica d’ispezione per le tubazioni. I requisiti a cui riferirsi in merito alle proprietà meccaniche che devono essere possedute da tali tubazioni, sono definite da regole risalenti agli anni ‘70 [11]. In accordo con tali regole, si rende necessario effettuare test di verifica su campioni prelevati dai tratti di interesse, con particolare riferimento a zone in corrispondenza di saldature, allo scopo di valutare le proprietà meccaniche e strutturali sia del metallo base che di quello di saldatura. Tali controlli, effettuati dopo un periodo di esercizio di 100.000 ore, vengono condotti tramite metodi distruttivi e non. I risultati pienamente soddisfacenti ottenuti da indagini di tale tipo sulle unità di Novovoronezh e Kola, hanno fatto propendere per la scelta di metodi di carattere prevalentemente non distruttivo (ispezioni con apparecchiature a ultrasuoni e radiografiche). Con riferimento alle tubazioni del MCL del WWER 1000, sono sorte in passato, delle difficoltà nella attendibilità della risposte agli esami di carattere non distruttivo, a causa della eterogeneità dei materiali impiegati, acciaio al carbonio ferritico e rivestimento interno di acciaio austenitico inossidabile. L’acciaio ferritico è caratterizzato da una struttura cristallina con grani di dimensioni generalmente inferiori a 1 mm, orientati in maniera casuale. Tale disposizione permette una facile ispezione da parte di apparecchiature a ultrasuoni, funzionanti con frequenze da 2 a 5 MHz e con lunghezze d’onda associate dell’ordine di 1-3 mm, confrontabili quindi con le dimensioni degli stessi grani. Ciò si traduce con basse interferenze e rumore di fondo del sistema elettronico di misurazione associato. Diverso è il caso dell’acciaio inossidabile di rivestimento, responsabile di interferenze (clad roll) in sede d’ispezione. Tali interferenze sono dovute prevalentemente alle dimensioni maggiori dei grani ( >1mm ) e sono localizzate in corrispondenza della superficie interna del rivestimento e all’interfaccia tra questo e la zona esterna di acciaio ferritico.

2.4 RECIPIENTE IN PRESSIONE (RPV)

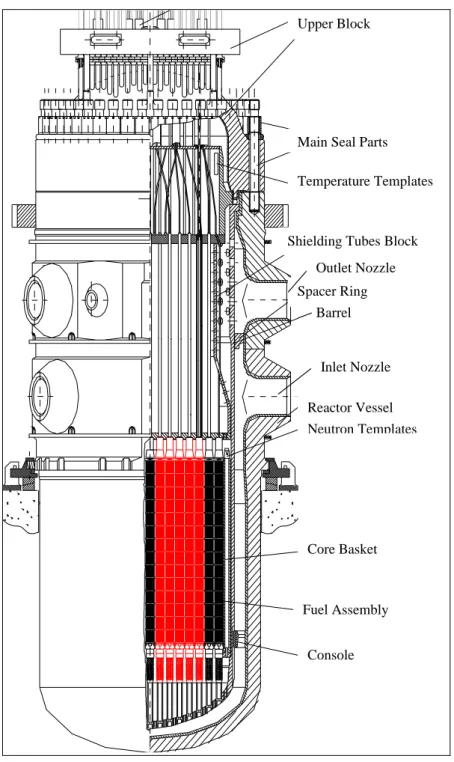

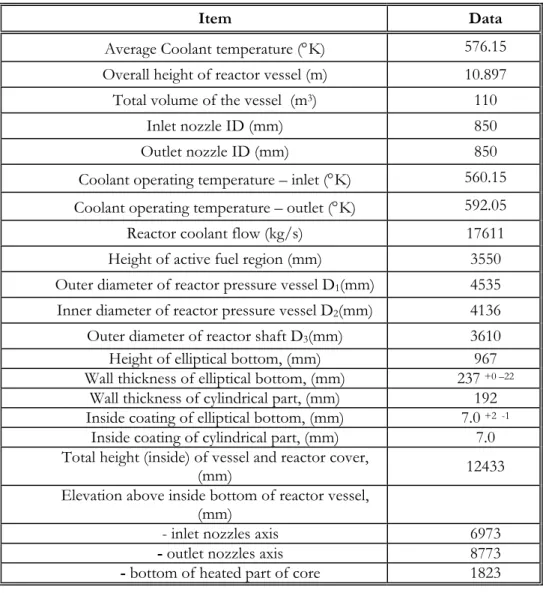

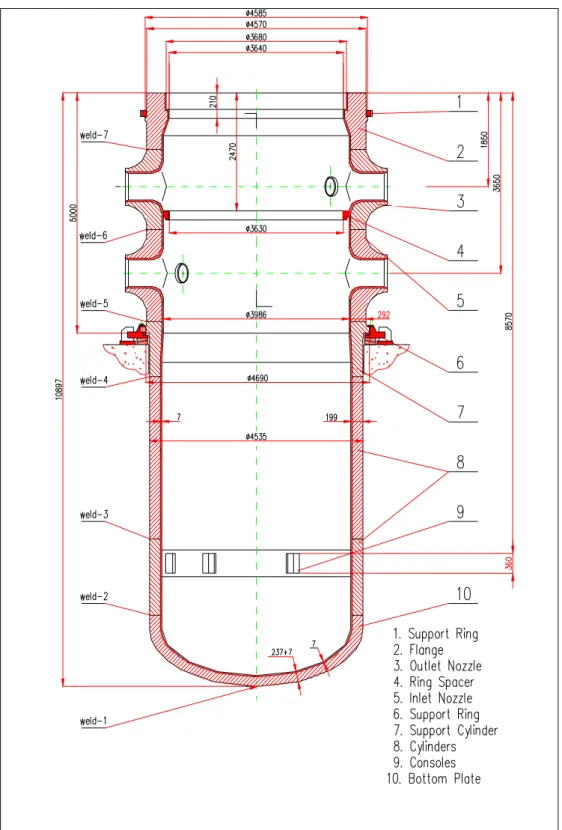

In figura 2.4 è presentata la geometria dettagliata del recipiente in pressione (RPV, Reactor Pressure Vessel) di un WWER 1000. Nelle tabelle 2.4, 2.5, 2.6 sono elencate le principali caratteristiche di

progetto, di volume del vessel e la descrizione delle piastre interne. Da tali dati emerge la sostanziale analogia delle dimensioni con quelle caratterizzanti gli RPVs dei reattori occidentali.

Upper Block

Main Seal Parts

Temperature Templates

Shielding Tubes Block

Spacer Ring Barrel Outlet Nozzle Reactor Vessel Inlet Nozzle Neutron Templates Core Basket Fuel Assembly Console

Item Data

Average Coolant temperature (°K) 576.15

Overall height of reactor vessel (m) 10.897

Total volume of the vessel (m3) 110

Inlet nozzle ID (mm) 850

Outlet nozzle ID (mm) 850

Coolant operating temperature – inlet (°K) 560.15

Coolant operating temperature – outlet (°K) 592.05

Reactor coolant flow (kg/s) 17611

Height of active fuel region (mm) 3550

Outer diameter of reactor pressure vessel D1(mm) 4535

Inner diameter of reactor pressure vessel D2(mm) 4136

Outer diameter of reactor shaft D3(mm) 3610

Height of elliptical bottom, (mm) 967

Wall thickness of elliptical bottom, (mm) 237 +0 –22

Wall thickness of cylindrical part, (mm) 192

Inside coating of elliptical bottom, (mm) 7.0 +2 -1

Inside coating of cylindrical part, (mm) 7.0

Total height (inside) of vessel and reactor cover,

(mm) 12433

Elevation above inside bottom of reactor vessel, (mm)

- inlet nozzles axis 6973

- outlet nozzles axis 8773

- bottom of heated part of core 1823

Tab. 2.4 dati di progetto del WWER

Description Value Lower plenum (m3) 16 Core (m3) 14.8 Down comer (m3) 18 Upper plenum (m3) 61.2

Item Data

Lower core support plate

- thickness, (mm) 100

- elevation from bottom of reactor vessel to top of plate,

(mm) 1633

Upper core support plate

- elevation from bottom of reactor vessel, (mm) 6103

- thickness, (mm) 265

Perforation of upper core support plate

- holes for fuel assemblies top head 163

- holes for coolant 186 x φ122

mm

- holes for in-core measurements 72 x φ108 mm

12 x φ92 mm Plate at the top of the block of control rod guide tubes

(CRGT)

- elevation from bottom of reactor vessel, (mm) 9925

- thickness, (mm) 200

Perforation of plate at the top of CRGT

- holes for control rod guide tubes 61 x φ185 mm

- holes for in-core measurements 72 x φ115

mm

- holes for coolant 42 x φ100 mm

90 x φ90 mm

- holes for temperature measurements on the periphery 30 x φ22 mm

Plate between cylindrical and elliptical part of upper head

- elevation from bottom of reactor vessel, (mm) 10660

- thickness, (mm) 90

- diameter of plate, (mm) 3240

- OD of annulus, (mm) 3280

- gap, (mm) 20

Perforation of plate

- for tubes penetration 61 x φ63 mm

- holes for coolant 36 x φ200mm

6 x φ145mm

Tab. 2.6 piastre utilizzate e aperture principali del RPV

Il vessel di un WWER 1000 ha un’altezza di 10.88 m. Nella zona cilindrica ha un diametro esterno di 4.536 m e uno spessore di 200 mm. In corrispondenza dei bocchelli, di diametro esterno di 850 mm, lo spessore passa a 292 mm. Il peso del vessel è di 304 t. Similmente ai recipienti in pressione occidentali è realizzato dall’unione di un certo numero di sottounità. Vi sono 5 moduli anulari (fig. 2.5) saldati tra loro lungo le circonferenze di base. Il modulo inferiore a sua volta è saldato con la calotta inferiore, generalmente ellittica, spessore medio di 230 mm, mentre quello

superiore è saldato con la flangia per il collegamento con la testa di chiusura (Reactor Head Cover). Il materiale largamente utilizzato per la realizzazione del vessel è acciaio al carbonio basso legato a grana fine [13], con rivestimento interno (cladding) di acciaio inossidabile austenitico, riportato per placcatura e avente funzione di protezione dall’azione corrosiva dell’acqua. Nelle tabelle 2.7, 2.8, 2.9 è riportata la nomenclatura degli acciai con i materiali di apporto per le zone di saldatura e le relative proprietà meccaniche.

Tab. 2.7 metallo base e di saldatura del RPV

Tab. 2.8 composizione dei materiali del RPV

Sui moduli superiori vengono ricavati gli 8 bocchelli integrali, due per loop per l’ingresso e l’uscita del refrigerante. Vengono praticati altri 4 fori, due sull’ultimo modulo, due su quello immediatamente inferiore, per permettere l’iniezione di acqua proveniente dai SIT, rispettivamente in corrispondenza dell’ upper plenum e del downcomer. Sulla parte inferiore del tratto cilindrico sono montate delle mensole (Consoles) espletanti funzione di vincolo all’interno delle scanalature presenti sulla superficie del barrel, per evitarne gli spostamenti circonferenziali. Un’altra mensola anulare viene ricavata esternamente, immediatamente al di sotto dei bocchelli delle cold legs. Tale mensola viene fissata tramite prigionieri con la struttura esterna di ancoraggio del vessel al basamento principale dell’edificio reattore. Internamente, al di sotto dei bocchelli delle hot legs, sono ricavati degli appoggi per il posizionamento del Ring Spacer, anello in acciaio con funzione di separare fisicamente il flusso di refrigerante in ingresso al downcomer proveniente dalle cold legs con quello in uscita dalle hot legs. Sempre dalla figura 2.5 è possibile vedere lo spallamento in corrispondenza della flangia, allo scopo di creare un appoggio per il barrel e di facilitare il centraggio con la calotta superiore di chiusura in fase di montaggio.

2.5 CORE BARREL

Il Core Barrel (fig. 2.6) si presenta come un corpo cilindrico sulla cui estremità inferiore viene saldato il fondo ellittico. La configurazione della zona compresa tra fondo del barrel e fondo del vessel, è studiata per contenere una rilevante quantità di acqua, allo scopo di garantire una significativa disponibilità di refrigerante in caso di LOCA. Lo spessore medio del tratto cilindrico inferiore e del fondo è di 120 mm, passando a 126 mm sul tratto cilindrico superiore, essendo tale zona forata per permettere l’uscita dell’acqua dal barrel ed il suo ingresso nelle hot legs. Il diametro interno è di 3.5 m. La struttura ha una altezza complessiva di 10.425 m. Dalla figura è possibile notare nella parte inferiore del barrel il sistema di centraggio con il vessel. Si tratta di scanalature (channels), o guide, all’interno delle quali, in fase di montaggio, trovano alloggio i vincoli (cotters) fissati sulle consoles della parete interna del vessel. Sono presenti otto scanalature, accoppiate con altrettanti vincoli, a creare un sistema di posizionamento che assolve a due funzioni : da un lato permettere il centraggio del barrel all’interno del vessel, dall’altro consentire le dilatazioni assiali del barrel, limitando le tensioni derivanti dai gradienti termici, impedendo però contemporaneamente gli spostamenti circonferenziali che pregiudicherebbero il mantenimento della geometria del core, in particolar modo impedendo il corretto inserimento delle barre di controllo. Un altro sistema di vincolo analogo al precedente (locator), ha la funzione di centrare il barrel in corrispondenza degli attacchi con il core basket e con la struttura comprendente i safety tubes.

Elastic Tube Element Upper Cotter Channel STB Cotter Channel Barrel Outlets

Lower Fixing Cotters of STB Core Basket Fixing Cotters

Locator (Restrain)

Channels for Lower Vessel Cotters Spacer Grid

Support

Perforated Elliptical Bottom Plate

Fig. 2.6 Core Barrel

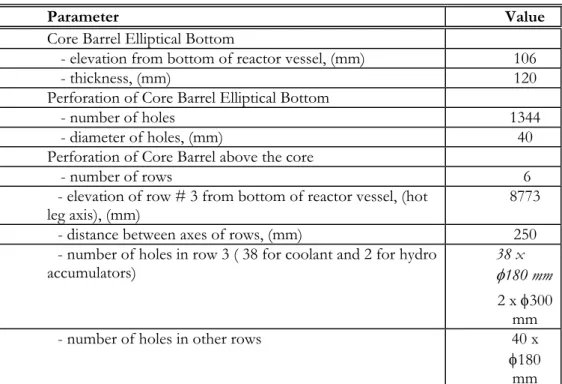

Parameter Value

Core Barrel Elliptical Bottom

- elevation from bottom of reactor vessel, (mm) 106

- thickness, (mm) 120

Perforation of Core Barrel Elliptical Bottom

- number of holes 1344

- diameter of holes, (mm) 40

Perforation of Core Barrel above the core

- number of rows 6

- elevation of row # 3 from bottom of reactor vessel, (hot

leg axis), (mm) 8773

- distance between axes of rows, (mm) 250

- number of holes in row 3 ( 38 for coolant and 2 for hydro

accumulators) 38 x φ180 mm

2 x φ300 mm

- number of holes in other rows 40 x

φ180 mm

Superiormente sono presenti una serie di aperture. Si tratta di fori che permettono il passaggio dell’acqua all’esterno del barrel. La tab. 2.10 ne mostra le caratteristiche geometriche. I fori sono ordinati secondo sei file disposte lungo la circonferenza del barrel e lo spazio di separazione tra file contigue è di 250 mm. Le file numero 1, 2, 4, 5, 6 presentano 40 fori del diametro di 180 mm. La fila numero 3 ne presenta 38 uguali ai precedenti e due di diametro maggiore, 300 mm. I fori più piccoli permettono la fuoriuscita dell’acqua dal barrel in modo che possa entrare nei bocchelli delle hot legs. Allo scopo di uniformare il flusso di refrigerante in uscita, i fori di una fila sono sfalsati rispetto a quelli delle file adiacenti. Le due aperture a diametro maggiore, invece, permettono l’immissione direttamente nell’upper plenum dell’acqua proveniente dagli LPIS. Il materiale utilizzato per la realizzazione del barrel è acciaio inossidabile austenitico AISI 304L, trattato termicamente e particolarmente resistente alla corrosione, soprattutto quella a carattere intergranulare. Nella parte inferiore del barrel sono praticate 1344 aperture circolari del diametro di 40 mm ciascuna. L’acqua, scendendo dal downcomer, penetra attraverso tali aperture e risale in up-flow. L’ingresso all’interno degli elementi di combustibile è garantito dalla presenza di opportune colonne di supporto. Esse sono saldate inferiormente al barrel e superiormente sono fissate alla piastra inferiore del core. La parte superiore delle colonne di supporto ha una forma esagonale con una apertura centrale circolare, per l’attacco con il corrispondente elemento di combustibile. Vi sono 163 colonne di supporto, tante quanti gli elementi di combustibile. Le colonne di supporto, realizzate in acciaio inossidabile, hanno diametro esterno di 194 mm e spessore di 12 mm. I fori praticati su di esse sono fessure ellittiche con asse maggiore di 30 mm e asse minore di 3 mm. Tali fessure sono ordinate secondo dodici file distribuite lungo l’altezza della parte superiore di ogni colonna (fig. 2.4). Le fessure appartenenti ad una fila sono spostate rispetto a quelle della fila successiva secondo uno schema a scacchiera, in modo che quattro fessure adiacenti diano origine a una figura romboidale. Tale disposizione è studiata allo scopo di ottimizzare le condizioni di efflusso del refrigerante, che penetra all’interno delle colonne di supporto e risale verso l’elemento di combustibile. In questo modo si creano le condizioni di miscelamento che nei reattori occidentali sono garantire dalla mixing plate disposta al di sotto della piastra inferiore del core. Le colonne espletano anche funzioni di carattere strutturale, permettendo di scaricare il peso del core sul fondo ellittico del barrel. Il supporto sul quale poggia il barrel è rappresentato dallo spallamento ricavato sulla superficie della flangia inferiore del recipiente in pressione. Al di sopra del barrel è posizionato un anello di supporto, seguito da un o-ring. Nella fase di montaggio della flangia superiore tramite prigionieri, tale o-ring viene compresso elasticamente tra la flangia e l’anello di supporto del barrel, in modo da assicurare completa tenuta del sistema.

2.6 CORE BASKET

La funzione di tale elemento (fig. 2.7) è duplice. Esso rappresenta una struttura supplementare di sostegno per il core, allo scopo di preservarne la geometria. A tal proposito, la parete interna del core basket è sagomata in maniera da accogliere gli elementi di combustibile più esterni del nocciolo. Altra funzione è quella di schermatura delle radiazioni provenienti dal core. Sostanzialmente il core basket è un cilindro realizzato in acciaio inossidabile, con altezza complessiva di 4.07 m e diametro esterno di 3.485 m (tab. 2.11). Lo spessore minimo è di circa 87 mm, in grado di assorbire la maggior parte delle radiazioni gamma e fungere pertanto da scudo, limitando i carichi termici e l’irraggiamento sulle strutture più esterne, prima tra tutte il recipiente in pressione. Ovviamente si tratta di un elemento piuttosto sollecitato termicamente. Per questo motivo è dotato di sei scanalature assiali (longitudinal channels), e di scanalature circonferenziali (circular channels) che fungono da guida per altrettanti vincoli disposti sulla parete interna del barrel; tale sistema permette sia il corretto centraggio del core basket in fase di montaggio, sia un minimo di movimentazione in direzione assiale, ma non in direzione trasversale, in maniera del tutto simile al sistema di vincolo barrel-vessel. Il core basket è realizzato in cinque sottounità anulari (rings), imbullonate l’una sull’altra. Inferiormente sono presenti sei attacchi che vanno a posizionarsi all’interno di altrettante colonne di supporto, completando in questo modo il centraggio all’interno del barrel. Altre colonne di supporto, sempre del gruppo di quelle più esterne, provvedono a deviare parte del refrigerante proveniente dal lower plenum, creando dei canali di bypass. In questo modo l’acqua fluisce all’interno di opportune cavità cilindriche ricavate nello spessore del core basket, provvedendo quindi all’asportazione del calore in eccesso.

In ulteriori canali ricavati internamente allo spessore del core basket, vengono alloggiati i provini (neutron templates) per la rilevazione dei cambiamenti strutturali indotti dal flusso neutronico. Si tratta di campioni dello stesso materiale del vessel, che vengono periodicamente estratti, in occasione delle operazioni di refueling, allo scopo di controllarne le caratteristiche di resistenza meccanica e di infragilimento, in modo da tenere costantemente sotto controllo lo stato strutturale del vessel nella zona in corrispondenza del core, quella caratterizzata da maggiore flusso neutronico verso il recipiente in pressione.

Fig. 2.7 Core Basket

Parameter Value

Total height, (mm) 4070

OD, (mm) 3485

Bottom elevation above inside bottom of reactor vessel, (mm) 1533

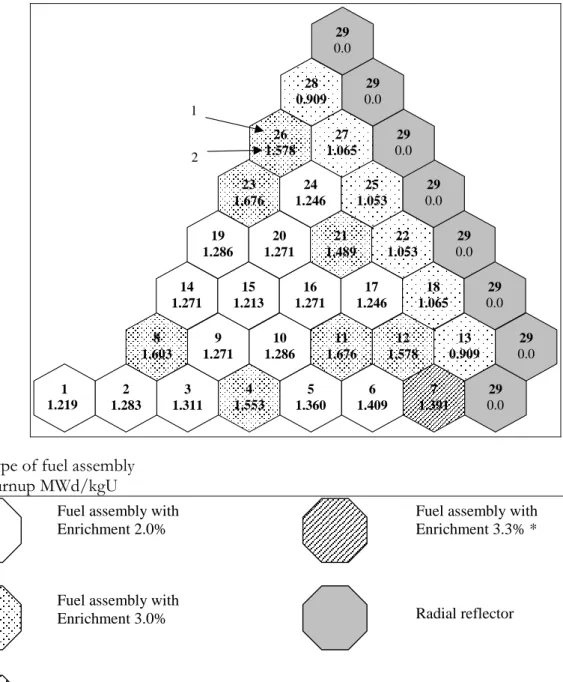

2.7 NOCCIOLO DEL REATTORE ED ELEMENTI DI

COMBUSTIBILE

Il nocciolo del reattore WWER-1000 è composto da 163 elementi di combustibile esagonali, distribuiti a formare una struttura anch’essa a sezione esagonale. La portata di refrigerante al suo interno è di circa 17.6 t/s e il peso complessivo degli elementi di combustibile è di 75 t .

1 1.219 2 1.283 3 1.311 4 1.553 5 1.360 6 1.409 7 1.391 29 0.0 8 1.603 9 1.271 10 1.286 11 1.676 12 1.578 13 0.909 29 0.0 14 1.271 15 1.213 16 1.271 17 1.246 18 1.065 29 0.0 19 1.286 20 1.271 21 1.489 22 1.053 29 0.0 23 1.676 24 1.246 25 1.053 29 0.0 26 1.578 27 1.065 29 0.0 28 0.909 29 0.0 29 0.0 1 2

1 – Type of fuel assembly 2 – Burnup MWd/kgU

Fuel assembly with Enrichment 2.0%

Fuel assembly with Enrichment 3.0%

Fuel assembly with Enrichment 3.3%

Fuel assembly with Enrichment 3.3% *

Radial reflector

* Profiled fuel assembly – see Figure 2.7.2.

Con lo scopo di rendere il più possibile uniforme il flusso neutronico, si provvede alla sistemazione del riflettore esterno (fig. 2.8), costituito da elementi di U238 senza arricchimento. Procedendo verso l’interno, la disposizione prevede l’utilizzo di elementi ad arricchimento decrescente, passando dal valore di 3.3% a quello di 3% e infine a 2%, in corrispondenza degli elementi centrali. Le pellets utilizzate presentano la caratteristica sezione anulare, unica differenza rispetto alle pastiglie impiegate nella quasi totalità dei reattori pressurizzati occidentali. Esse vengono ricavate tramite processi di sinterizzazione dopo pressatura a freddo, secondo le tipiche tecniche di fabbricazione. Il diametro interno è di 0.7 mm. Presentano un diametro esterno di 7.53 mm, in modo da lasciare un gap per il contenimento dei gas di fissione. Nelle tabelle 2.12, 2.13, 2.14 sono elencate le principali proprietà della guaina, del combustibile e del gap. Sessantuno dei 163 elementi sono costituiti da 312 barrette di combustibile, una barretta centrale per il passaggio dell’acqua, contenente anche sensori termici per la misura del flusso neutronico e 18 tubi di guida per l’inserimento delle barrette di controllo facenti parte del cluster associato. I rimanenti elementi sono formati da 330 barrette di combustibile e una barretta d’acqua. Le barrette interne sono disposte secondo una matrice triangolare, passo di 12.7 mm. L’altezza totale di ciascuna di esse è di 3.8 m circa, mentre l’altezza attiva è di 3.5 m. La guaina (clad ) delle barrette è costituita da una lega di Zr-Nb. Il diametro esterno è di 9.1 mm, lo spessore è di 0.65 mm. Ogni barretta è mantenuta nella corretta posizione da 15 griglie spaziatrici (spacer grids), situate a intervalli regolari lungo la propria altezza e fissate sulla colonna d’acqua centrale. Tali griglie sono realizzate in acciaio inossidabile e pur permettendo spostamenti assiali delle barrette in conseguenza di carichi termici, ne limitano gli spostamenti trasversali allo scopo di preservare la geometria del core. Ogni elemento di combustibile (fig. 2.9) è mantenuto in posizione sia dalla piastra inferiore del core che da quella superiore, facente parte del set dei safety tubes, pressata dalla calotta superiore del vessel all’atto del montaggio. L’altezza complessiva è di 4.570 m. La testa superiore è provvista di un sistema di linguette (cotters) utilizzate per la movimentazione dell’elemento nelle operazioni di montaggio in sede e di estrazione, in fase di refueling. Al suo interno trova alloggiamento il sistema dei canali di guida per il cluster associato delle barrette di controllo, movimentato da un organo centrale e interamente contenuto all’interno del safety tube, con il quale la testa è accoppiata attraverso la piastra superiore del core. Questi canali di guida vengono mantenuti in posizione tramite un sistema di vincolo utilizzante molle, disposte nella parte inferiore della testa. La parte inferiore dell’elemento presenta invece un perno di collegamento per il corretto posizionamento dell’elemento all’interno della piastra inferiore del core. Il fondo dell’elemento è esagonale, ma la parte inferiore è cilindrica, ricevendo la portata di refrigerante in ingresso. L’acqua, entrando dall’estremità inferiore, lambisce le barrette, refrigerandole. Nelle prime filiere, l’intero fuel assembly era circondato da un box di acciaio

inossidabile, forato lateralmente allo scopo di esaltare il “cross flow”, flusso trasversale del refrigerante. Nelle moderne filiere, invece, tale funzione viene garantita unicamente nella zona superiore, tramite una parete laterale forata, sempre in acciaio inossidabile, di forma tronco-conica e fissata immediatamente al di sotto della testa dell’elemento. Questa disposizione ha lo scopo di rendere uniforme il flusso di refrigerante in uscita dall’elemento, prima di attraversare i fori della piastra superiore del core. Al di sopra della testa inferiore è fissata la piastra (lower plate) per il posizionamento delle barrette di combustibile, tramite sistema di bloccaggio di tipo “lock pins”.

Tab. 2.12 caratteristiche del combustibile

Tab. 2.13 caratteristiche del cladding

Sulla parte superiore del core è posizionato l’insieme dei tubi di sicurezza (safety tubes), fig. 2.10. Tale struttura risponde alle seguenti esigenze :

• creare una struttura di supporto per il corretto posizionamento degli elementi di combustibile

• proteggere i clusters delle barre di controllo e alcune strumentazioni del nocciolo dagli effetti della portata di refrigerante in uscita dal core.

Il gruppo di safety tubes comprende i seguenti componenti:

• piastra inferiore forata, sulla quale viene fissata l’estremità superiore degli elementi di combustibile, la parte finale dei safety tubes e dei tubi per il sistema di monitoraggio ICIS (In Core Instruments)

• piastra intermedia, sulla quale è fissata l’altra estremità del sistema di tubi ICIS (ICIS tubes) • piastra superiore, per il posizionamento dell’altra estremità dei safety tubes e dei sistemi per

prelevare i segnali in uscita provenienti dal gruppo di condotti di monitoraggio ICIS. Tali sistemi sono denominati NIS (Neutron Instrumentation System), accoppiati con il gruppo di termocoppie (TC Bundle)

• gli stessi safety tubes, fig. 2.11, al cui interno sono alloggiati altri dispositivi di monitoraggio analoghi ai precedenti

• parete laterale forata, per rendere uniforme il flusso di refrigerante in uscita verso il barrel. L’intera struttura è realizzata in acciaio inossidabile, essendo a contatto con l’acqua in uscita dal core e sopporta una non trascurabile azione di compressione, data la sua posizione tra il nocciolo e la calotta di chiusura superiore del recipiente in pressione. Il numero e il diametro dei safety tubes dipende fortemente dalle caratteristiche di progetto relative ai sistemi di controllo e sicurezza, oltre che da quelle relative agli elementi di combustibile. L’ampiezza dei fori sulla piastra inferiore è calcolata in modo che la velocità del fluido in questa zona sia uguale a quella in uscita dai fuel assemblies. Le parti interne di ognuno dei safety tubes, sono racchiuse da un guscio cilindrico esterno, accoppiato alla piastra inferiore, immediatamente al di sopra dell’elemento di combustibile. All’interno della guaina di tenuta trovano alloggiamento i sensori per le misurazioni, sia altri tubi metallici con funzione di supporto (Metal Guide Structure). I tubi di guida per l’alloggiamento delle barrette di controllo del cluster associato all’elemento di combustibile escono

direttamente dal fuel assembly con il quale sono vincolati superiormente tramite sistema di molle. La piastra superiore dei safety tubes è poi precompressa dalla flangia della calotta di chiusura del vessel in fase di montaggio, allo scopo di conferire al nocciolo sufficiente rigidità di posizione.

on fig. 3.1.1.7.

2.8 DESCRIZIONE DEL SISTEMA DI CONTROLLO NEUTRONICO

Il controllo neutronico all’interno del WWER-1000 avviene tramite 61 “grappoli” (clusters) di barre di controllo (CR, control rods), espletanti funzioni di regolazione e di sicurezza (fig. 2.12). Le barre di controllo utilizzano carburo di boro (B4C) quale assorbitore neutronico, lungo tutta l’altezza. Ogni cluster è alloggiato all’interno dei safety tubes e comprende 18 barrette assorbitici, tenute assieme a gruppi di tre, a formare i vertici di un triangolo equilatero. I sei gruppi sono poi collegati alla struttura centrale, con i relativi attacchi per l’asta centrale, che impartisce il movimento all’intera struttura, in base ai comandi dettati dal sistema di controllo esterno. In fase di inserimento, le barrette scorrono all’interno delle guide contenute nei safety tubes e ricavate nell’elemento di combustibile. Tali guide hanno diametro esterno di 180 mm e diametro interno di 166 mm. Allo scopo di evitare il contatto tra la parte inferiore delle “braccia” di collegamento delle barrette assorbitici (gripper) con la parte superiore dei tubi di guida, tra questi due elementi vengono poste delle molle distanziatici. In fig 2.13 è mostrata la sezione trasversale dell’elemento di combustibile, da cui è possibile vedere la posizione occupata dalle barre di controllo. Esse vengono usate prevalentemente per compensare le variazioni di reattività a breve termine e in caso di spegnimento rapido del reattore.. Il controllo della reattività a lungo termine, invece, è demandato al sistema di controllo chimico, tramite l’utilizzo di acido borico disciolto nel refrigerante-moderatore. L’acido è contenuto in appositi serbatoi (tanks) e viene inviato tramite un sistema di tubazioni comprendente pompe di mandata e valvole di regolazione, all’interno delle cold legs , tramite bocchelli ricavati sulle stesse. Negli stessi recipienti è possibile immettere idrogeno tramite linea esterna, allo scopo di abbattere l’ossigeno libero di radiolisi nel refrigerante, limitando così i problemi relativi alla corrosione del circuito primario. Le aste per la movimentazione delle barre, attraversano la calotta superiore di chiusura del vessel (Reactor Cover). Tale chiusura, fig. 2.14, comprende anche le aperture per l’inserimento dei cavi di monitoraggio. Il diametro esterno è di 4.58 m, per un’altezza complessiva di 2.71 m. Il reactor cover è costituito dalla flangia inferiore di chiusura, accoppiata a quella superiore del vessel tramite prigionieri. Vengono utilizzati 54 prigionieri, divisi in sei gruppi disposti in posizione angolare, ciascuno dei quali ne contiene 9. Il diametro della sede per ognuno di essi è di 183 mm. Allo scopo di garantire il corretto serraggio dei prigionieri, su ogni gruppo viene poggiato un settore circolare metallico (circle sector) sul quale verrà stretto il dado. Sulla parte inferiore della flangia è presente la sporgenza circolare con la duplice funzione di permettere il corretto centraggio della testa con il vessel, pressando contemporaneamente sul sistema di vincolo a molla del barrel e sulla mensola laterale del set dei safety tubes. Tale disposizione permette la tenuta dell’intero recipiente in pressione, in aggiunta ai due o-rings, alloggiati in apposite scanalature ricavate sulla superficie della flangia della testa e del vessel (non mostrate in figura).Fig. 2.12 gruppo di barre di controllo

- water rod

- control rod guide tube

- 234 fuel rods with enrichment 3.3 w/o

- 78 fuel rods with enrichment 3.0 w/o

Anche la parete interna del reactor cover è rivestita da uno strato di acciaio inossidabile (Anti Corrosion Cladding), dello spessore di 7 mm e fissato tramite placcatura. Il materiale utilizzato per la flangia è lo stesso di quello usato per la flangia del vessel, acciaio 25Kh3MFA, mentre la calotta superiore saldata, di forma ellissoidale e di spessore medio di 128 mm, è realizzata in acciaio al carbonio 25Kh2MFA. Tale calotta è forata in corrispondenza delle 61 aperture per la sistemazione dei meccanismi di movimentazione dei clusters delle barre di controllo. Altre aperture sono praticate in corrispondenza dei bocchelli per la fuoriuscita di vapore in caso di emergenza (Gas Removal Nozzles). Il sistema di spruzzamento superiore del recipiente in pressione è utilizzato per coadiuvare l’azione degli ECCS, tramite iniezione di acqua in questa zona per l’abbattimento del vapore in caso di transitori derivanti da LOCA.

2.9 SISTEMA DI CONTROLLO DELLA PRESSIONE

L’elemento preposto al controllo della pressione all’interno del circuito primario è il pressurizzatore. Esso è connesso alla hot leg del loop numero quattro, tramite la surge line, tubazione del diametro di 0.4 m e lunghezza complessiva di 8 m. Nelle figure 2.15 e 2.16 sono mostrate le principali caratteristiche geometriche del pressurizzatore. Esso è costituito da un corpo cilindrico avente un’altezza di circa 10 m, diametro interno di 3 m e spessore di 0.3 m (tab. 2.15), saldato superiormente e inferiormente con due calotte policentriche, di spessore di 200 mm, per un’altezza complessiva di circa 13 m. Sulla calotta inferiore viene ricavato in maniera integrale il bocchello di collegamento con la surge line (pipe nozzle ), diametro interno di 350 mm. Sulla stessa calotta è anche saldata la gonna di supporto, ancorata alla piastra piana di base. Il compito di tale gonna, oltre che essere un organo di sostegno per la struttura (tra i carichi di progetto è considerato il peso dell’intero pressurizzatore supposto pieno d’ acqua), è anche quello di permettere l’accesso all’interno, per le pratiche di ispezione. A tale scopo, è ricavato un sistema di piattaforme di servizio (service site) collegate da rampe di scale, disposto attorno al corpo cilindrico centrale interno (shield), che racchiude il sistema acqua-vapore, comunque comunicante con l’intero volume (79 m³) del pressurizzatore. Lo shield è fissato alla parete interna del pressurizzatore tramite appositi supporti radiali distribuiti lungo la sua altezza. La parete interna del corpo cilindrico e delle calotte è rivestita da uno strato (liner) di acciaio inossidabile placcato di 7 mm di spessore medio. Nella zona inferiore del corpo cilindrico esterno sono ricavate le aperture per l’inserimento dei riscaldatori elettrici (heaters), in numero di 28, raggruppati in quattro gruppi da 7 ciascuno e distribuiti lungo la circonferenza. I quattro gruppi hanno potenze rispettivamente di 320 kW, 180 kW, 720 kW, 1260 kW. Il secondo gruppo viene tenuto sempre in funzione allo scopo di compensare le perdite di calore verso l’esterno e verso la surge line. In condizione di normale esercizio il volume del pressurizzatore è occupato per 55 m³ da acqua e per i restanti 24 m³ da vapore. Il riscaldamento dell’acqua da parte degli heaters porta al rilascio di una maggiore quantità di vapore all’interno dello shield, provvedendo quindi a ristabilire la pressione originaria in caso di abbassamento della stessa nel circuito primario. L’abbattimento della pressione, invece, viene realizzato tramite fuoriuscita di vapore regolata dalle valvole di rilascio (PORV, Pilot Operated Relief Valve) e condensazione del medesimo attraverso il sistema di spray, entrambi i sistemi essendo situati in corrispondenza della calotta superiore. Il bocchello di rilascio (Steam Outlet Nozzle), 200 mm di diametro, è collegato con tre valvole PORV, comandate dall’azionamento di meccanismi elettromagnetici, due per valvola. Le PORV, a loro volta, sono collegate con la vasca di soppressione (quench tank), da una tubazione lunga circa 6 m e di diametro di 0.2 m. Tale vasca è utilizzata anche per impedire lo scarico di fluido primario,

radioattivo, direttamente all’interno del sistema di contenimento, nelle prime fasi di LOCA dell’impianto ed è dotata di un sistema di raffreddamento e di un disco di rottura, tarato per la pressione di 4 atm, superata la quale la vasca viene messa in comunicazione con il sistema di contenimento.

L’uso delle PORV è finalizzato al rilascio di vapore nel caso in cui il sistema di spray non risulti efficace nell’abbattimento della sovra-pressione, con conseguente pericolo strutturale per l’involucro del pressurizzatore. Il sistema di spray è progettato per prelevare l’acqua del ramo freddo, a 290°C direttamente dalla cold leg, immediatamente a valle della pompa di ricircolo (punto di massima pressione del circuito primario) e immetterla nel pressurizzatore, previo passaggio attraverso valvola di regolazione, all’interno del quale un apposito collettore anulare di distribuzione, dotato di ugelli lungo la superficie esterna, provvede a distribuirla sotto forma di spray all’interno dello shield, aumentando così la superficie di scambio termico acqua-vapore e promuovendo la condensazione del vapore, con conseguente diminuzione della pressione del circuito primario. La tubazione (Spray Line) che collega la cold leg al pressurizzatore ha una lunghezza complessiva di 18 m circa. Il monitoraggio della temperatura dell’acqua e del vapore è effettuata tramite i segnali provenienti da termocoppie fissate rispettivamente in corrispondenza degli heaters e della calotta superiore. Dalla risposta di tali segnali si provvede all’azionamento o disinserimento dei gruppi 1, 3, 4 degli heaters, dei meccanismi di apertura e chiusura delle PORV e all’apertura della valvola di regolazione della spray line.

Description Value Nominal Pressure (kgf/cm2) 160 Internal diameter (m) 3 Outer diameter (m) 3.3 Full height (m) 12.7 Heater elevation (m) 0.257

Liquid volume change in case of level deviation of 0.1m

(m3) 0.707

Spray line length (m) 38

Spray line OD (mm) 219

Spray line ID (mm) 181

Pressurizer bottom elevation (m) 22.03

Single relief valve steam flow (kg/s) 50

Constant flow through relief valves (l/hr) 50

Time for open/close the pressurize relief valves (PRV)

(s) 1

PRV line ID (mm) 200

10

2.10 GENERATORE DI VAPORE

A differenza dei WWER 400, dove vengono utilizzati sei generatori di vapore, nei WWER 1000 se ne usano quattro. La caratteristica peculiare che differenzia i generatori di vapore utilizzati nelle filiere russe, rispetto a quelli dei reattori pressurizzati occidentali, è la disposizione orizzontale dei tubi lato primario. Tale disposizione, penalizzante dal punto di vista d’ingombro, soprattutto se confrontata con quella a sviluppo verticale delle unità occidentali, è dettata da esigenze di carattere termoidraulico. L’utilizzo di 11000 tubi, permette di raggiungere migliori condizioni di scambio termico tra fluido primario e secondario, in virtù della maggiore superficie di scambio. Ciò si riflette in un aumento della capacità di circolazione naturale e anche dal punto di vista impiantistico in una minore onerosità dovuta alla manutenzione, essendo più limitati i problemi relativi all’accumulo di impurità in corrispondenza dei tubi e dei relativi attacchi con i collettori di ingresso e uscita. La tipologia di generatore di vapore utilizzata (SG, Steam Generator) è PGW-1000M, in grado di fornire in condizioni nominali di funzionamento una potenza termica di 750 MW con produzione di vapore di 437 kg/s alla pressione di 6.28 MPa e alla temperatura di 278.5 °C. Nelle tabelle 2.16, 2.17, 2.18 sono riportati i dati principali di progetto, le caratteristiche nominali e i dati geometrici relativi ad ognuno dei quattro generatori di vapore. L’involucro esterno (vessel, figura 2.17) è costituito da un corpo cilindrico con diametro interno di 4 m, spessore di 105 mm, saldato alle estremità con calotte ellittiche, spessore 120 mm, per una lunghezza complessiva di 13.84 m. Nella zona centrale lo spessore passa a 145 mm, a causa della necessità di avere la corretta area di rinforzo in corrispondenza delle penetrazioni dei bocchelli di ingresso e uscita lato primario, con diametro interno di 834 mm. Sul vessel sono praticate anche altre aperture. Si tratta dei bocchelli per il prelievo di vapore, situati sulla superficie superiore, le aperture per la linea d’acqua di alimento principale (Main Feedwater Spray Unit), la linea di alimento di emergenza (EFW Emergency Feedwater Spray Unit), i bocchelli inferiori per le operazioni di svuotamento e drenaggio dell’acqua (Drainage and Blow-down nozzles) e i bocchelli laterali sulle calotte per le operazioni di riempimento e svuotamento. Nella zona cilindrica, in corrispondenza delle calotte, sono ricavati dei vani per il posizionamento dei vincoli di ancoraggio con la struttura di base. Il vessel del generatore di vapore è realizzato in acciaio al carbonio debolmente legato. I bocchelli per l’ingresso e l’uscita dell’acqua lato primario penetrano al suo interno, fuoriuscendo dalla parte superiore. Una flangia di chiusura (Primary Circuit Header Cover), serrata tramite prigionieri, impedisce la fuoriuscita di fluido primario all’esterno (fig. 2.18). Tale testa di chiusura è poi racchiusa all’interno di una calotta (Secondary Circuit Header Cover), anch’essa connessa tramite giunto flangiato a un tratto cilindrico saldato direttamente sulla parte superiore del vessel. Tale disposizione impedisce la fuoriuscita di vapore all’esterno, permettendo, comunque

il suo rilascio in caso di necessità, attraverso il bocchello di sfiato disposto sulla calotta (Gas Removal Nozzle). L’interno dei collettori d’ingresso e uscita dell’acqua lato primario presenta dei fori disposti sulla circonferenza interna e lungo un’altezza di più di due metri. Su tali fori si apre il fascio tubiero, composto da 11000 tubi, ognuno dei quali parte da un foro del collettore d’ingresso, compie un percorso a otto e termina sul corrispondente foro del collettore d’uscita, posto alla stessa altezza. I tubi possono essere saldati sulla parete esterna dei collettori o mandarinati. Per limitare gli effetti flessionali che insorgerebbero a causa del peso proprio dei tubi e di quello dell’acqua che scorre al loro interno, vengono disposte lungo l’asse del generatore 18 griglie di sostegno, realizzate in acciaio inossidabile e forate per permettere il passaggio dei tubi. Tali griglie sono fissate su supporti situati sulla parete interna inferiore del vessel. Il fascio tubiero è disposto al di sotto di una griglia forata in acciaio inossidabile. I tubi vengono suddivisi in due gruppi, a seconda che essi occupino posizioni centrali o periferiche all’interno del generatore di vapore, rispettivamente hot package e cold package. L’acqua di alimento lato secondario è introdotta tramite un bocchello, diametro esterno 426 mm, saldato sulla parte superiore del vessel. Tale bocchello prosegue poi in una tubazione di spessore 24 mm, costituita da raccordi saldati, fino alla parte centrale del generatore, dove essa si sviluppa in un tratto rettilineo della lunghezza di circa 11 m, avente funzione di distribuzione, parallelo al fascio tubiero. Da qui, l’acqua viene convogliata all’interno del fascio, tramite 16 collettori, diametro interno di 80 mm che attraversano la piastra forata. Ognuno di essi è accoppiato con 38 tubi perforati, attraverso i quali fuoriesce l’acqua che lambisce quindi il fascio tubiero. Alcuni di questi tubi iniettano direttamente al di sopra del fascio, altri più in basso, allo scopo di avere una produzione di vapore più uniforme. Il volume totale del generatore di vapore è di 127 m³, dei quali, in condizioni nominali di funzionamento, circa 80 m³ sono occupati da acqua bollente in regime di circolazione naturale, altezza del pelo libero di circa 2.4 m, e il volume rimanente è occupato da vapore. Al di sopra della tubazione di distribuzione è posizionata la linea di immissione di acqua di emergenza (EFW), provvista di collettori indipendenti per permettere l’asportazione di potenza termica dal fascio tubiero anche in caso di emergenza, per esempio a causa di un black-out di impianto o di rottura del lato secondario del generatore. L’ingresso della linea EFW è situato in corrispondenza della calotta del vessel. Nella stessa zona è montata un’apertura per consentire l’accesso alla linea stessa (Access Airlock). L’acqua di alimento dell’ EFW proviene da opportuni serbatoi del condensato. Nel caso di rottura della linea del secondario, in condizioni di normale funzionamento della linea elettrica, il tempo di intervento massimo dell’ EFW è di 60 secondi, mentre in caso di black-out di impianto, occorrono 120 secondi circa affinché il gruppo di alimentazione elettrica di emergenza possa permetterne il funzionamento. In ogni caso, tale afflusso di acqua è regolato tramite segnali provenienti da opportuni sistemi di misurazione di

pressione e misuratori idrostatici di livello, situati sulla linea dell’ EFW. Vi sono due tipi di misuratori di livello, rispettivamente a basso e ampio range. Il primo è utilizzato nel corso del normale funzionamento del generatore di vapore e misura un livello compreso tra 1 m e 2.4 m, punto corrispondente al pelo libero dell’acqua del secondario. Il secondo è in grado di rilevare escursioni di livello per tutta l’altezza del generatore ed è usato nelle fasi di rapido svuotamento o riempimento, in caso di situazioni di emergenza o per normali operazioni di manutenzione. Il vapore prodotto sale verso l’alto e viene convogliato verso i separatori (Separation Units), situati nella parte superiore del generatore e fissati su una struttura, che a sua volta poggia su mensole ricavate all’interno del vessel. I separatori sono distribuiti lungo l’asse del generatore e imprimono un moto orizzontale al flusso della miscela acqua-vapore. L’acqua, più pesante, si deposita sul fondo della struttura portante e da qui, tramite apposite scanalature, è convogliata verso un sistema di tubi che provvedono ad immetterla nella parte bassa del generatore, mescolandola con quella già esistente in questa zona. Il vapore, invece, fuoriesce da appositi bocchelli, (Steam Nozzles) in numero di dieci, saldati sulla parte superiore del vessel e ad altrettanti tubi curvilinei, che provvedono a condurre il vapore fino alla struttura di raccolta soprastante (Steam Header). Si tratta di un corpo cilindrico, situato alla quota più alta rispetto alle altre componenti del generatore di vapore. Generalmente realizzato in acciaio inossidabile, ha diametro di 630 mm e convoglia il vapore direttamente in corrispondenza della linea di immissione in turbina.

Item Data per steam generator

Steam conditions at full load, outlet nozzles

Steam flow (kg/s) Steam temperature (°C) Steam pressure (MPa)

437 278.5 6.28±0.2 Feedwater temperature (°C) 220±5 (with PVN) Reactor coolant side

Operating pressure (MPa) Operating temperature (°K)

Outlet Inlet

Coolant volume – hot (m3)

15.7±0.3 559.15±2.0 593.15±3.5

20.5 – primary side volume

1 . Ve sse l 2 . Dra in a g e No zz le 3 . B low D o w n N o zzl e 4 . H ea t-E xcha nge T u bes 5 . Sepa ra ti on U n it s 6 . M a in Fe ed w a te r S p ra y U n it 7 Ga s R em o v a l No zz le 8 E m er gency Feedw a te r Spr a y U n it 9 St ea m N o zzl e 1 0 S tea m H ea d er 1 1 E m er gen cy F eed w a te r N o zzl e 12 A cc es s A ir lo ck

Tab. 2.17 generatore di vapore (caratteristiche nominali)

Tab. 2.18 generatore di vapore (dati geometrici)

Description Value

Pressure drop between steam collector and

turbo-generator (Pa) 1× 10

5

Pressure drop between SG and steam collector (Pa) 2× 105

Feedwater temperature with HP pre-heaters on (°K) 493.15±5 Feedwater temperature with HP pre-heaters off (°K) 437.15±4

Thermal power (MW) 750 +33

Steam load (MPa) 437.22

+2.843

Live steam pressure (MPa) 6.28±0.2

Live steam temperature (°K) 551.65

SG primary side pressure drop (MPa) 0.133

SG secondary side pressure drop (MPa) 0.1

Steam quality at steam generator outlet (%) <0.2

Nominal secondary side level (m) 2.55

Description Value

Steam lines volume from SG to the steam collector (m3) 100

Steam lines volume from the steam collector to the

turbo-generator (m3) 62

Upper level of the tubing (m) 2.19

Length of a cylindrical part of the SG (m) 11.34

SG ID (m) 4

SG OD (m) 4.29

Upper level of perforated plate (m) 2.45

Number of primary side heads 2

Volume of one SG head (m3) 2.4

Total height of a head (m) 4

Primary side volume (m3) 20.5

Number of heat transfer tubes 11000

Average length of the tubes (m) 11.1

Heat transfer tube OD (mm) 16

Heat transfer tube ID (mm) 13

Total cross-section area of heat transfer tubes (m2) 1.46

Total heat transfer area (secondary side) (m2) 6115

Relative elevation of FW nozzle (m) 2.72

Equivalent hydraulic diameter (secondary side) (mm) 17.4

Distance between axes of rows (mm) 19

2.11 POMPE DI RICIRCOLO

Le pompe di ricircolo (MCP, Main Coolant Pumps), disposte a valle di ogni singolo generatore di vapore, sono progettate secondo le tipiche specifiche tecniche dei reattori sovietici. Vi sono quattro unità, serie GCN 195M, pompe centrifughe verticali, con sistema di tenuta a perdite controllate, dotate di motori elettrici da 6 kW. In condizioni nominali, per frequenze di 50 Hz, elaborano portate di 5.889 m³/s. Per il normale esercizio delle MCPs sono richiesti i seguenti sistemi:

• sistema di lubrificazione a olio • sistema di tenuta d’acqua

• circuito di raffreddamento indipendente • sistema del circuito intermedio d’acqua.

In caso di perdite da parte del circuito intermedio, viene comunque assicurato il funzionamento della pompa per 3 minuti. In caso di perdite modeste dal sistema di tenuta, il periodo di funzionamento è di circa 2 ore. Dalla figura 2.19 è possibile vedere le principali caratteristiche di una pompa di ricircolo per WWER 1000. Il corpo pompa è fissato su un supporto a mensola (console), il quale a sua volta poggia sull’anello di protezione (Radiation Protecting Ring). Tale anello, oltre che espletare funzione di supporto, serve anche a proteggere le strutture mobili e il motore soprastanti dall’azione di irraggiamento da parte dei prodotti radioattivi presenti nel fluido primario elaborato dalla pompa. L’albero rotante è fissato al volano (Balance wheel), ed è racchiuso da due gusci cilindrici di protezione, rispettivamente il lower shroud e l’upper shroud. Sul primo è montata un’altra mensola, fissata all’altra estremità con il sistema di supporto laterale (Moving Support). Si tratta di un smorzatore dinamico, con il compito di assorbire e smorzare eventuali oscillazioni dovute per esempio all’azione di carichi sismici o vibrazioni indotte dal normale funzionamento, permettendo contemporaneamente un minimo grado di libertà per non rendere la struttura eccessivamente rigida. In tabella 2.19 sono riportate le caratteristiche di portata elaborata da ogni pompa in condizioni di normale funzionamento e in caso di guasto.

Fig. 2.19 Main Coolant Pump

Tab. 2.19 portate MCPs

2.12 LINEA VAPORE, TURBINA, CONDENSATORE, FEED WATER

Reactor coolant pumps Actual Pump Capacity

4 pumps in operation (m3/s/pump)

3 pumps in operation (m3/s/pump)

2 pumps in operation (m3/s/pump)

1 pumps in operation (m3/s/pump)

5.889 6.764 7.333 7.5

In uscita dalla steam line, la portata di vapore prodotto dai generatori viene suddivisa in due parti; la parte più consistente è inviata direttamente al corpo di alta pressione della turbina, mentre la seconda viene mandata ai riscaldatori. La fig. 2.20 mostra uno schema semplificato della Main Steam Line del circuito secondario del WWER-1000.

Fig. 2.20 Main Steam Line

Dallo stadio di alta pressione della turbina vengono effettuati gli opportuni spillamenti di vapore allo scopo di :

• surriscaldare il vapore in uscita dal corpo di alta pressione prima del suo ingresso negli stadi di bassa pressione. Lo scambio termico avviene all’interno di appositi separatori-riscaldatori (le cui caratteristiche costruttive e funzionali più importanti sono mostrate in tab. 2.20)

• provvedere al preriscaldamento dell’acqua di alimento

• fornire la portata necessaria per la movimentazione della turbopompa dell’acqua di alimento.

In uscita dagli stadi di bassa pressione, il vapore viene inviato al condensatore e da qui, il liquido condensato è pompato attraverso i preriscaldatori di bassa pressione, i demineralizzatori, i degasatori e i preriscaldatori di alta pressione, prima di rientrare nel generatore di vapore come acqua di alimento attraverso la feed water line.

Tab.2.20 caratteristiche dei separatori-riscaldatori

Il circuito secondario prevede l’utilizzo di opportune valvole di by-pass (BRU-K), per lo scarico del vapore in eccesso direttamente all’interno del condensatore, allo scopo di limitare i problemi strutturali alle tubazioni derivanti da una sovrapressione del secondario. Tali valvole sono tarate in modo da aprirsi non appena la pressione del vapore supera un certo valore di set-point. Inoltre, per ogni generatore di vapore è prevista la presenza di una valvola di scarico (BRU-A), per lo scarico nell’atmosfera. Queste valvole supportano l’azione svolta dalle BRU-K valves. Le valvole utilizzate nel secondario della filiera WWER-1000, vengono progettate per smaltire il 30÷50% della portata di vapore. L’impianto comprende sistemi per la deumidificazione del vapore e per il suo surriscaldamento. A tale scopo viene utilizzato un componente designato come SPP-1000, costituito da due stadi. Nella parte alta avviene la separazione delle gocce d’acqua, nella parte bassa ha luogo il surriscaldamento del vapore. In tab. 2.21 vengono mostrate le principali caratteristiche dei condensatori utilizzati nei WWER-1000, mentre nella tab. 2.22 vengono elencate quelle della turbopompe utilizzate per la movimentazione dell’acqua di alimento.

Particolare degno di nota, è che i reattori della filiera WWER sono gli unici dell’ex blocco orientale ad essere dotati di sistema di contenimento primario in calcestruzzo armato precompresso con rivestimento interno di acciaio e sistema di spray per l’abbattimento della pressione interna. In fig. 2.21 è mostrata la vista esterna dell’impianto, mentre in fig. 2.22 è visibile il particolare del sistema di contenimento primario.

Tab.2.21 caratteristiche di due tipi di condensatori utilizzati nei WWER-1000