91

Capitolo 5

Caratterizzazione del

comportamento di

ingranaggi in condizioni di

assenza completa della

lubrificazione

5.1

Introduzione

La capacità delle scatole ingranaggi di completare una missione operativa in condizione di perdita completa di lubrificazione è un importante parametro di progetto, particolarmente in campo aeronautico. La quantità di calore che si genera nell’ingranaggio in condizioni di assenza di lubrificazione è molto elevata e può comportare perdita del gioco circonferenziale delle dentature in conseguenza dell’espansione termica delle ruote, riduzione della durezza superficiale dei denti, deformazioni plastiche e elevata usura per attrito causando la failure dell’intera trasmissione. [30]. Per poter essere certificate le scatole ingranaggi impiegate in ambito elicotteristico devono superare un test in assenza completa di lubrificazione (oil off test). Tale prova ha lo scopo di dimostrare che una eventuale perdita totale di

92 lubrificante non pregiudica il corretto funzionamento della trasmissione che deve essere in grado di erogare la potenza richiesta dall’utilizzatore per almeno 30 minuti a partire dall’istante di interruzione della lubrificazione [31].

Poiché ad oggi non esiste un criterio analitico standard per valutare la resistenza di un ingranaggio in condizioni di interruzione della lubrificazione è necessario affrontare il problema con un approccio sperimentale. La necessità di stabilire delle linee guida per valutare il comportamento di ingranaggi in condizioni di oil off e la scarsità in letteratura di riferimenti in merito sono le due ragioni principali che hanno portato alla conduzione dell’attività sperimentale svolta.

5.2

Approccio sperimentale

La campagna sperimentale è stata suddivisa in due parti. Durante la prima parte sono state condotte 4 prove preliminari impiegando ruote dentate di diversa geometria e materiali con l’obiettivo di verificare la capacità del sistema di prova di consentire l’esecuzione delle prove e avere una prima indicazione sul surriscaldamento delle ruote. Durante la seconda parte sono state eseguite 36 prove secondo un approccio di tipo (DoE) in modo da valutare l’influenza sulla resistenza dell’ingranaggio dei seguenti parametri:

• materiale (variabile su 2 livelli) • angolo di pressione (1 livello)

• velocità di strisciamento (variabile su 3 livelli) • pressione di contatto (variabile su 3 livelli).

Per ciascuna combinazione dei suddetti parametri sono state effettuate due prove per un totale di 36 test. Le prove sono state condotte utilizzando la seguente procedura di prova:

1. warm up del banco prova e funzionamento in normali condizioni di lubrificazione (lubrificazione a getto e in mesh),

2. interruzione della lubrificazione

3. funzionamento continuo in condizioni di coppia e velocità costante per la ruota conduttrice in assenza di lubrificazione per 30 minuti

93 Figura 5-1: Procedura di conduzione della prova

In caso di superamento delle soglie di allarme dell’attrezzatura di prova la prova è stata interrotta prima della conclusione dei 30 minuti previsti.

Per evitare il gocciolamento di lubrificante nella fase di oil off la spray bar è stata posizionata al di sotto delle ruote.

Figura 5-2: Lubrificazione delle ruote dentate in prova nella fase precedente all’interruzione della lubrificazione 100 Nm Coppia di prova Coppia Tempo 20 min (warm-up) Raggiungimento stazionario termico banco Interruzione mandata olio Interruzione prova per superamento soglie di sicurezza del banco 30 min Spray bar Getto d’olio Pompa mandata Termocoppia out of mesh Termocoppia carter

94 Durante tutti i test, per avere un’indicazione sul riscaldamento della ruota, è stata misurata la temperatura in un punto molto prossimo all’uscita dell’ingranamento. In alcuni test è stata inoltre misurata la temperatura del corpo ruota.

A conclusione di ogni prova le ruote sono state sottoposte a controlli visivi. In alcuni casi sono stati eseguiti controlli distruttivi: esame metallografico, cuciture di micro durezza.

5.3

Attrezzatura di prova

Le prove sono state eseguite utilizzando il banco a ricircolo di potenza Renk e le ruote dentate impiegate nella campagna prova di scuffing.

5.4

Risultati

In Figura 5-3 e Figura 5-4 sono riportati i valori di coppia e velocità nelle condizioni operative provate. I livelli di coppia e velocità indicati, poiché in tutte le prove sono state impiegate ruote dentate di uguale geometria, corrispondono ad altrettanti livelli di pressione di contatto e velocità di strisciamento. Le condizioni nelle quali la durata della prova in assenza di lubrificazione ha raggiunto i trenta minuti previsti sono indicate in verde mentre i test con un tempo di oil off inferiore sono indicati in rosso. Tutti i test con un tempo di oil off inferiore a trenta minuti sono stati interrotti a causa del superamento delle soglie di sicurezza del banco (alte vibrazioni).

Ciò nonostante in tutti i test la trasmissione è stata in grado di trasferire la potenza richiesta.

In Figura 5-6 e Figura 5-7 viene riportato, a titolo di esempio, l’andamento dei principali parametri monitorati durante un test effettuato a coppia pari a 350 Nm sull’albero condotto e velocità di 3000 rpm. Si osserva che, immediatamente dopo l’interruzione della lubrificazione, la temperatura del corpo ruota (temperatura di bulk) ha un rapido incremento ma, dopo circa 15 minuti si stabilizza e rimane costante fino al termine del test. La temperatura out of mesh ha un andamento molto simile a quello della temperatura di bulk, al contrario si osserva che l’andamento di RMS del segnale accelerometrico è irregolare nel corso di tutta la prova.

95 Figura 5-3: Acciaio 1 - Condizioni di funzionamento provate

Figura 5-4: Acciaio 2 - Condizioni di funzionamento provate 0 50 100 150 200 250 300 350 400 450 500 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 To rq u e [N m ] Shaft speed [rpm] velocità [rpm] c o p p ia [N m ] 0 50 100 150 200 250 300 350 400 450 500 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 To rq u e [N m ]

Shaft speed [rpm]velocità [rpm]

c o p p ia [N m ]

96 Figura 5-5: Effetto dell’assenza di lubrificazione sulla temperatura di bulk a 350 Nm and 3000 rpm

Figura 5-6: Effetto dell’assenza di lubrificazione su RMS a 350 Nm and 3000 rpm

In tutta la fase di oil off si è inoltre registrato un progressivo aumento della corrente assorbita del motore dovuto al progressivo incremento delle perdite durante l’ingranamento. 0.5 1 1.5 2 2.5 3 3.5 4 -10 -5 0 5 10 15 20 25 30 T / T i n o il time [min]

T out of mesh / T in oil T bulk / T in oil T carter / T in oil 0 2 4 6 8 10 12 14 16 -10 -5 0 5 10 15 20 25 30 O il o ff R M S / Fu ll lu b .R M S time [min] ACC1 ACC3

97 Nella maggior parte dei test è stata richiesta la variazione della posizione dell’albero di carico per compensare una perdita della coppia probabilmente dovuta alla progressione dell’usura delle dentature in prova.

I dati mostrati in Figura 5-7, Figura 5-8 e Figura 5-9 mostrano l’effetto della variazione del carico e della velocità sulla temperatura out of mesh e quindi indirettamente sul riscaldamento delle ruote.

Confrontando i dati riportati si osserva che, nell’intervallo delle condizioni di funzionamento indagate, l’incremento della temperatura out of mesh risulta molto più sensibile all’aumento di coppia che non all’aumento di velocità. I dati si riferiscono a dati ottenuti sul materiale Acc2 ma analoghi risultati sono stati ottenuti anche per Acc1. Come atteso, in tutti i test la temperatura out of mesh registrata al termine della prova è più elevata rispetto alla temperatura out of mesh appena dopo l’inizio della fase di oil off, eccetto che in un test condotto a 3000 rpm con 100 Nm di coppia applicata sull’albero condotto.

Figura 5-7: Effetto dell’assenza di lubrificazione sulla temperatura out of mesh a 100 Nm 0.5 0.7 0.9 1.1 1.3 1.5 1.7 1.9 2.1 2.3 2.5 -10 -5 0 5 10 15 20 25 30 T o u t o f m es h / T i n o il time [min] 9000rpm-100Nm 7000rpm-100Nm 3000rpm-100Nm

98 Figura 5-8: Effetto dell’assenza di lubrificazione sulla temperatura out of mesh a 225 Nm

Figura 5-9: Effetto dell’assenza di lubrificazione sulla temperatura out of mesh a 350 Nm

In tale condizione di funzionamento è stato registrato un decremento della temperatura out of mesh per entrambi i materiali. Poiché il riscaldamento delle ruote e principalmente dovuta alle perdite per attrito un possibile meccanismo per spiegare il decremento di temperatura osservato è legato all’ipotesi di una riduzione del

0.5 0.7 0.9 1.1 1.3 1.5 1.7 1.9 2.1 2.3 2.5 -10 -5 0 5 10 15 20 25 30 T o u t o f m e sh / T i n o il time [min] 9000rpm-225Nm 7000rpm-225Nm 3000rpm-225Nm 0.5 0.7 0.9 1.1 1.3 1.5 1.7 1.9 2.1 2.3 2.5 -10 -5 0 5 10 15 20 25 30 T o u t o f m e sh / T i n o il time [min] 9000rpm-350Nm 7000rpm-350Nm 3000rpm-350Nm

99 coefficiente di attrito. Come è stato descritto da [32] la riduzione del coefficiente di attrito potrebbe essere dovuta alla formazione, sulle superfici ingrananti, di uno strato carbonioso che diventa protettivo contro l’avanzamento dell’usura.

5.5

Stato delle ruote dentate al termina delle prova

A termine di tutte le prove le ruote dentate sono state sottoposte a controlli visivi e ad acquisizioni fotografiche. Tutte le dentature hanno riportato segni di usura severa e, nelle condizioni di funzionamento più gravose, una severa alterazione della geometria dei fianchi attivi, come mostrato in Figura 5-10.

Figura 5-10: Severa alterazione della geometria del dente

Entrambi i fianchi dei denti e le superfici del carter al termine della prova apparivano coperti da un deposito scuro (Figura 5-11).

100 Figura 5-11: Deposito di materiale carbonioso nel carter della scatola test

In funzione delle condizioni operative e del materiale impiegato l’entità dell’usura delle dentature è risultata diversa (Figura 5-12).

Figura 5-12: Effetto delle condizioni operative sull’usura della ruota

Dark deposit

oil off time: 9 min

3000

7000

9000

Nm

rpm

oil off time: 8 minoil off time: 22 min

100

225

350

101 Figura 5-13: Effetto delle condizioni operative sul riscaldamento della ruota

Ruote in acciaio da cementazione 1 e impiegate ad alto carico sono risultate più usurate rispetto a ruote in acciaio da cementazione 2 e impiegate ad alta velocità.

In Figura 5-13 è mostrato un confronto dello stato delle dentature in acciaio 1 al termine del test nelle condizioni operative indagate. Il riscaldamento subito può essere qualitativamente dedotto dalla differente colorazione delle varie aree della ruota. Le ruote che hanno subito un maggiore riscaldamento sono le più scure.

Si nota che man mano che le condizioni operative diventano più severe l’incremento della temperatura della ruota interessa non solo i denti ma anche il corpo della ruota Confrontando lo stato delle ruote che hanno funzionato a minima coppia e velocità crescente con quelle che hanno funzionato a velocità minima e coppia crescente si nota che il riscaldamento della ruota, coerentemente con i risultati illustrati per la temperatura out of mesh, è risultato più influenzato dalla variazione del carico che non dalla variazione della velocità.

In Figura 5-14 e in Figura 5-15 è riportata l’analisi metallografica e l’analisi SEM di un dente che aveva riportato una severa alterazione della superficie ingranante. Si osservano strati di materiale scuro alternati a strati di materiale chiaro. Le aree scure

oil off time: 9 min

3000

7000

9000

Nm

rpm

oil off time: 8 minoil off time: 22 min

100

225

350

102 rappresentano strati di materiale ossidato dovuto alla progressiva deformazione plastica delle dentature.

Figura 5-14: Esame metallografico

Figura 5-15: Analisi SEM

1 mm 100 µµµµm

Active flank

Active flank

Iron Oxygen

103

Capitolo 6

Conclusioni

L’attività svolta ha riguardato lo studio teorico e sperimentale delle principali forme di danneggiamento caratteristiche di ingranaggi per applicazioni avanzate con particolare riguardo allo studio dello scuffing (usura adesiva) e alla caratterizzazione sperimentale della resistenza di ingranaggi cilindrici in condizioni di lubrificazione insufficiente o assente (oil off) mediante prove su banco a ingranaggi.

L’attività sperimentale svolta è stata finalizzata alla verifica e taratura dei principali modelli di previsione del danneggiamento a scuffing per ingranaggi cilindrici, alla determinazione dei valori ammissibili di progetto di resistenza a scuffing di due acciai da cementazione di impiego aeronautico e alla caratterizzazione degli stessi in condizioni di assenza completa di lubrificazione.

La campagna sperimentale di scuffing è stata impostata secondo un approccio di tipo DoE.

Il primo obiettivo consisteva nel valutare il peso relativo dei seguenti parametri sul manifestarsi del fenomeno:

• Materiale di costruzione

• Processo e grado di finitura superficiale • Angolo di pressione

• Temperatura di ingresso olio • Velocità

104 Preliminarmente all’esecuzione dei test del DoE sono stati individuati i principali modelli di riferimento presenti in letteratura per la valutazione del rischio di scuffing, sviluppati gli strumenti di calcolo atti a condurre le necessarie attività analitiche di supporto alle prove sperimentali ed eseguiti diversi e numerosi search test al fine di individuare i livelli di variazione di alcuni parametri del DoE.

Tali search test hanno messo in evidenza i seguenti elementi:

• Il manifestarsi dello scuffing in corrispondenza di particolari regimi di velocità di funzionamento caratterizzati da elevati valori di vibrazione (regimi di risonanza) con conseguente sovrasollecitazione dinamica delle dentature

• L’assenza di scuffing nel campo di possibile funzionamento del banco prova, con i valori di portata del lubrificante inizialmente previsti.

In base alle evidenze sperimentali ottenute con i search test, il piano di prova è stato modificato secondo i seguenti criteri:

• È stato mantenuto un approccio di tipo DoE

• E’ stato previsto il ricorso a valori di portata significativamente ridotti, al fine di aumentare la temperatura del corpo ruota. Tale temperatura è stata stimata, nelle diverse condizioni di prova, utilizzando il modello HTO ritarato con prove sperimentali dedicate.

• E’ stata scelta, quale variabile continua in uscita, la temperatura totale di contatto, la cui variazione è stata ottenuta, per le differenti combinazioni dei parametri del DoE, attraverso la regolazione della portata del lubrificante e del carico di prova

• E’ stata pianificata l’esecuzione delle prove in corrispondenza di 4 diversi valori di portata, scelti, in corrispondenza di ogni possibile combinazione dei valori di velocità e temperatura di ingresso olio, in modo tale da ottenere la medesima temperatura di bulk a carico massimo.

E’ stata eseguita l’attività sperimentale pianificata, ivi comprese le attività di caratterizzazione e documentazione dei danneggiamenti riscontrati sulle dentature. Sono stati analizzati i risultati sperimentali ottenuti secondo i seguenti criteri/metodi:

• Confronto diretto degli esiti delle prove sperimentali al fine di valutarne la coerenza

105 • Analisi statistica dei risultati, in particolare, con l’applicazione della tecnica

ANOVA

I risultati delle analisi effettuate sono stati confrontati con risultati analoghi disponibili nella letteratura scientifica di riferimento.

Si riportano nel seguito le principali conclusioni:

• E’ stata rilevata una diversa resistenza a scuffing dei due materiali studiati • Sono stati registrati, a parità di altre condizioni di funzionamento, valori di

coppia di scuffing molto simili per ruote superfinite e rettificate. In particolare, i valori di coppia di scuffing delle ruote superfinite sono risultati mediamente inferiori rispetto a quelli ottenuti per le ruote rettificate.

• E’ stata rilevata una sostanziale differenza tra la temperatura media di scuffing (valutata secondo il metodo AGMA) tra ruote superfinite e rettificate.

• La notevole differenza rilevata fra le temperature totali medie di scuffing delle ruote superfinite e rettificate, a fronte di valori di coppia di scuffing sostanzialmente uguali, denuncia l’inadeguatezza del modello utilizzato, basato sulla temperatura totale, nel descrivere il fenomeno fisico dello scuffing.

• Si ritiene che tale inadeguatezza risieda principalmente nel metodo di calcolo del coefficiente di attrito, non adatto al regime di lubrificazione completa che caratterizza le condizioni di prova sia delle ruote rettificate che di quelle superfinite.

• Il metodo di calcolo utilizzato inizialmente (AGMA) porta a sovrastimare i valori del coefficiente di attrito, in particolare nel caso di ruote rettificate. Per superare questo problema è stata proposta una modifica nel calcolo del coefficiente di attrito, rendendolo indipendente dalla finitura.

• Per ogni materiale sono stati calcolati gli ammissibili di progetto espressi in termini di temperatura totale di contatto.

• Si sottolinea la necessità di procedere a misure del coefficiente di attrito da condurre su attrezzature dedicate (i.e. prove in similitudine su macchina a dischi).

106 • Il metodo della temperatura totale di contatto può comunque essere efficacemente impiegato per definire i valori ammissibili di riferimento da utilizzare nella progettazione degli ingranaggi.

• Un ulteriore risultato di notevole importanza sia teorica che applicativa, è stato la messa a punto e la successiva validazione sperimentalmente del modello HTO per la stima della temperatura bulk dell’ingranaggio in funzione della portata di lubrificante.

• E’ stata dimostrata una grande influenza sul fenomeno di alcuni aspetti macroscopico-ambientali (i.e. vibrazioni, effetti di raffreddamento del lubrificante)

• E’ stata dimostrata l’influenza del regime di lubrificazione ed è stata messa in evidenza la possibile influenza di aspetti di rugosità e texture non considerati da nessun modello.

L’attività di caratterizzazione dei due materiali studiati è stata completata indagandone il comportamento in condizioni di assenza completa della lubrificazione.

E’ stato valutato sperimentalmente l’effetto, in condizioni di oil off, dei seguenti parametri:

• Materiale di costruzione

• Coppia

• Velocità

ed è stato verificato che, anche in condizioni di assenza completa della lubrificazione, la trasmissione fosse in grado di garantire la potenza richiesta per almeno 30 minuti in accordo con quanto prescritto dalle normative di riferimento.

Su un totale di 36 test effettuati in 18 differenti condizioni operative in soli 12 casi non è stato possibile completare la prova a causa del superamento delle soglie di sicurezza del banco. Tuttavia in tutte le prove la trasmissione è risultata in grado di garantire il trasferimento della potenza richiesta.

Coerentemente con i risultati ottenuti nel corso della campagna sperimentale di scuffing un acciaio ha mostrato una migliore resistenza in condizioni di oil off.

Nell’intervallo delle condizioni di funzionamento indagate l’usura e il riscaldamento della ruota è risultato maggiormente sensibile all’incremento della coppia che non all’incremento della velocità

107

Bibliografia

[1] Drago. Fundamentals of gear design. s.l. : Boeing-Vertol Co

[2] Dyson A. Scuffing. Treatise Mater Sci Tech 1979;13:175-216

[3] Glossary of terms and definitions in the field of friction, wear and lubrication.

Paris: Organization for Economic Cooperation and Development; 1969, p.53

[4] AA.VV. AGMA 2101-C95 Fundamental rating factors and calculation methods

for involute spur and helical gear teeth. American Gear Manufacurers

Association, 1500 King street, Suite 201, Alexandria, Virginia 23314

[5] Ajayi O.O., Hersberger J.G., Zhang J., Yoon H., Fenske G.R.

Microstructural evolution during scuffing of hardened 4340 steel-implication for scuffing mechanism. Tribology International. 2005, Vol. 38, pp. 277-282.

[6] Barwell F.T. e Milne A.A. Criteria governing scuffing failure J. Inst. Pet.

(52)38: pp.624-632 ,1952

[7] Cheng H S. e Dyson A. Elastoydrodynamic lubrication of

circumferentially-groun rough disks ASLE Trans.,21 (1): pp. 25-40. ,1978.

[8] Cheng H S. Micro-elastoydrodynamic lubrication NASA International

Conference on Tribology in the 80’s (84) II: pp. 615-629.

[9]Blok H. Theoretical study of temperature rise at surfaces of actual contact

under oliness lubricating conditions Pro. General Discussion on Lubrication,

Inst. Merch. Engrs., London, 2: pp. 222-235.

[10] Hohn B.-R., Michaelis K., Collenberg H, Schlenk L. Temperature effects on

the scuffing load capacity of gear ep-lubrificants. Esslingen : Technische

Accademie, 2000.

[11] Hohn B.-R., Michaelis K. Influence of oil temperature on gear failures. s.l. :

108

[12] Niemann G., Rettig H., Lechner G. Scuffing test on gear oils in the FZG

apparatus. ASLE transaction. Vol. 4, pp. 71-86.

[13] Alanou M.P., Evans H.P., Snidle R.W. Effects of different surface treatments

and coating on the scuffing performance of hardened steel discs at very high sliding speeds. Perth : s.n., 2002.

[14] Patching M. J., Kweh C.C., Evans H.P. e Snidle R.W. Conditions for

scuffing failure of ground and superfinished steel disk at high sliding speeds using a gas turbine oil. s.l. : Trans. of the ASME, 1995.

[15] Winkelmann L.W., Michaud M.D, Snidle R.W., Alanou M.P. Effect of

superfinishing on scuffing resistance. Proceedings of DETC 03, Chicago

Illinois, USA

[16] Niskanen P.W., Hansen B., Winkelmann L.W., Scuffing resistance of

isotropic superfinished precision gears. Gear solution, June 2008

[17] Patir N. e Cheng H.S. Effect of surface roughness orientation on the central

film thickness in EHD contacts. Proceedings of the 5th Leeds-Lyon Symposium on Tribology (1978)

[18] AA.VV. ISO 6336/1 (1996) Calculation of load capacity of spur and helical

gears; Part 1 – Basic principles, introduction and general influence factors

[19] AA.VV. ISO 6336/2 (1996) Calculation of load capacity of spur and helical

gears Part 2 – Calculation of surface durability (pitting)

[20] AA.VV. ISO 6336/3 (1996) Calculation of load capacity of spur and helical

gears Part 3 – Calculation of tooth bending strength

[21] AA.VV. ISO/TR 13989-1 Calculation of scuffing load capacity of cylindrical,

bevel and hypoid gears – Part 1: Flash temperature method

[22] AA.VV. ISO/TR 13989-2 Calculation of scuffing load capacity of cylindrical,

bevel and hypoid gears – Part 2: Integral temperature method

[23] AA.VV. AGMA 925 Effects of Lubrication On Gear Surface Distress.

American Gear Manufacurers Association, 1500 King street, Suite 201, Alexandria, Virginia 23314.

[24] Anderson N.E., Loewenthal S.H., Black J.D. An analytical method to predict

efficiency of aircraft gearboxes. NASA technical memorandum 83716,

109

[25] Benedict G.H., Kelley B.W. Instantaneous coefficients of gears tooth friction.

ASLE transaction. 1961, Vol. 4, pp. 59-70.

[26] Rebbechi B., Oswald F.B., Townsend D.P. Measurement of gear tooth

dynamic friction. NASA Technical Memorandum 107279, October 1996

[27] Dugué D.,Girault M. Analyse de variance et plans d’experience. Dunod,

Paris, 1959

[28] Snidle R.W., Dhulipalla A. K., Evans H.P., Cooper C.V. Scuffing

performance of a hard coating under EHL conditions at sliding speeds up to 16 m/s and contact pressures up to 2.0 GPa. Journal of Tribology vol. 130, April

2008

[29] Dyson A., Wedeven L.D. Assesment of lubricated contacts – mechanisms of

scuffing and scoring. NASA Technical Memorandum 83074, February 1983

[30] Wayne, A., Hudgins, A., Schuetz. Loss-of-lubrication of Helicopter

Transmissions.” J. Am. Helicopter Society Volume 27, number 4 (1982), pp. 3-10

[31] AA.VV. Certification Specifications for Large Rotorcraft - CS29 Amendment

2, 17 November 2008, Annex to ED Decision 2008/010/R Amendment

[32] Handschuh, Robert F.; Morales, Wilfredo. Lubrication System Failure

Baseline Testing on an aerospace quality gear mesh NASA Technical Memorandum 2000-209954, May 2000

110

APPENDICE – CONFRONTO TEMPERATURA

111

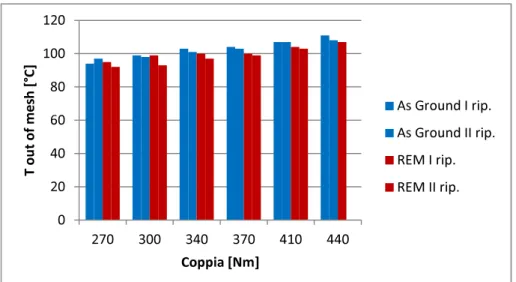

Figura 6-1: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, P.A.: 20deg, V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 6-2:Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1,P.A.: 20deg,

V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.

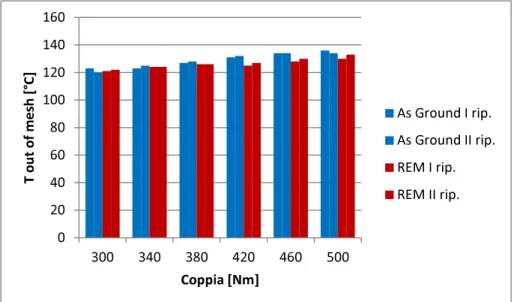

Figura 6-3:Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg,

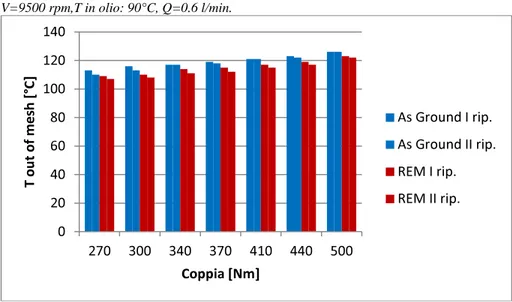

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 6-4: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg, V=9500 rpm,T in olio: 120°C, Q=0.9 l/min. 0 20 40 60 80 100 120 270 300 340 370 410 440 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 270 300 340 370 410 440 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

112

Figura 6-5: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, ,P.A.: 20deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 6-6:Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, P.A.: 20deg,

V=15000 rpm,T in olio: 120°C, Q=1.4 l/min.

Figura 6-7: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 6-8: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg, V=15000 rpm,T in olio: 120°C, Q=1.4 l/min. 0 20 40 60 80 100 120 140 270 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 270 300 340 370 410 440 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

113

Figura 6-9:Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.: 20deg,

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 6-10:Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.:

20deg, V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.

Figura 6-11: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.:

25deg, V=9500 rpm,T in olio: 90°C, Q=0.6 l/min..

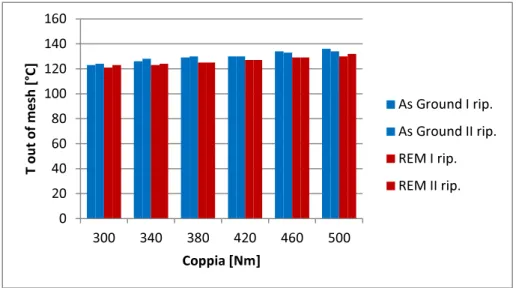

Figura 6-12: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.:

25deg, V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.o

0 20 40 60 80 100 120 140 270 300 340 370 410 440 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 270 300 340 370 410 440 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

114

Figura 6-13: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.: 20deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 6-14:Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.:

20deg, V=15000 rpm,T in olio: 120°C, Q=1.4 l/min.

Figura 6-15: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.:

25deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min..

Figura 6-16: Temperatura out of mesh. Confronto tra REM – As Groud., ACC 2, P.A.: 25deg, V=15000 rpm,T in olio: 120°C, Q=1.4 l/min.

0 20 40 60 80 100 120 140 160 270 300 340 370 410 440 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 270 300 340 370 410 440 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 300 340 380 420 460 500 T o u t o f m e sh [ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

115

Figura 6-17: Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 20deg, V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 6-18:Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 20deg,

V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.

Figura 6-19:Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg,

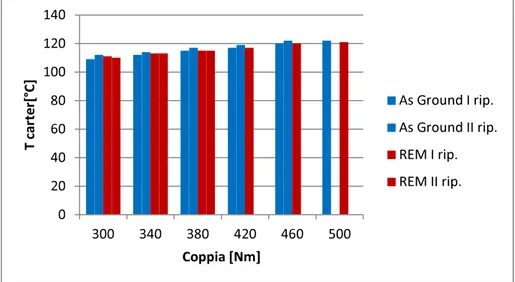

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 6-20: Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg, V=9500 rpm,T in olio: 120°C, Q=0.9 l/min. 0 10 20 30 40 50 60 70 80 90 100 270 300 340 370 410 440 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 270 300 340 370 410 440 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

116

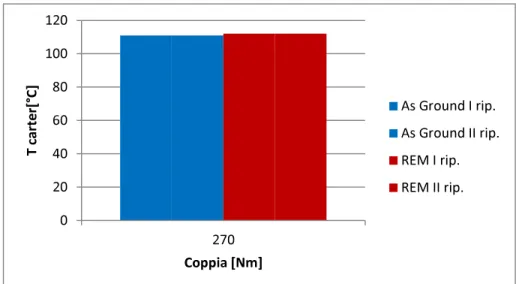

Figura 6-21: Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 20deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 6-22:Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 20deg,

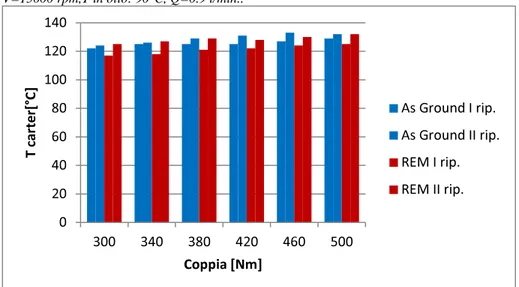

V=15000 rpm,T in olio: 120°C, Q=1.4 l/min.

Figura 6-23: Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 6-24: Temperatura del carter. Confronto tra REM – As Groud., ACC 1, P.A.: 25deg, V=15000 rpm,T in olio: 120°C, Q=1.4 l/min. 0 20 40 60 80 100 120 270 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 270 300 340 370 410 440 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T ca rt er [° C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

117

Figura 6-25:Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 20deg,

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min.

Figura 6-26:Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 20deg,

V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.

Figura 6-27:Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 25deg,

V=9500 rpm,T in olio: 90°C, Q=0.6 l/min..

Figura 6-28: Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 25deg,

V=9500 rpm,T in olio: 120°C, Q=0.9 l/min.o 0 20 40 60 80 100 120 270 300 340 370 410 440 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 270 300 340 370 410 440 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

118

Figura 6-29: Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 20deg, V=15000 rpm,T in olio: 90°C, Q=0.9 l/min.

Figura 6-30:Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 20deg,

V=15000 rpm,T in olio: 120°C, Q=1.4 l/min.

Figura 6-31:Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 25deg,

V=15000 rpm,T in olio: 90°C, Q=0.9 l/min..

Figura 6-32: Temperatura del carter. Confronto tra REM – As Groud., ACC 2, P.A.: 25deg, V=15000 rpm,T in olio: 120°C, Q=1.4 l/min. 0 20 40 60 80 100 120 140 160 270 300 340 370 410 440 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 160 270 300 340 370 410 440 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip. 0 20 40 60 80 100 120 140 300 340 380 420 460 500 T c a rt e r[ °C ] Coppia [Nm] As Ground I rip. As Ground II rip. REM I rip. REM II rip.

119 (pagina finale vuota)