Capitolo 2

Uso dell’idrogeno nei motori ad A.C.

2.1 L’idrogeno come combustibile

Istituiti di ricerca ed aziende automobilistiche da diversi ani a questa parte sono impegnati nel cercare di trovare alternative ai combustibili fossili, soprattutto a causa dei danni ambientali che essi provocano. L’interesse per l’idrogeno come combustibile veicolare non è recentissimo, d’altra parte adattare un motore a combustione interna a funzionare con idrogeno è una cosa piuttosto semplice ma il problema è farlo funzionare bene.

La combustione dell’idrogeno da luogo a emissioni inquinanti notevolmente inferiori rispetto agli altri combustibili: non vi sono idrocarburi incombusti, anidride solforica (come per il gasolio) e anidride carbonica. L’unico prodotto inquinante è rappresentato dagli ossidi di azoto che si formano, a pieno carico in misura paragonabile ai combustibili fossili, a causa della elevata temperatura di combustione. L’ostacolo principale ad usare l’idrogeno quale combustibile per motori a combustione interna è dato dalla sua bassissima densità, con conseguenti problemi di stoccaggio a bordo e bassa autonomia di marcia.

2.1.1 Confronto con altri combustibili

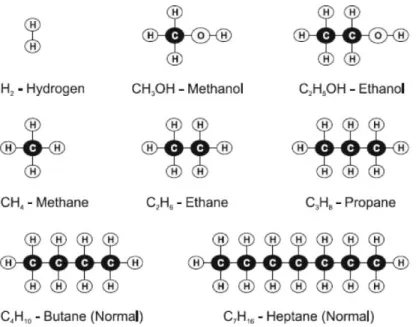

Anche i combustibili che vengono normalmente utilizzati contengono grandi quantità di idrogeno, il quale è chimicamente legato ad altri elementi soprattutto al carbonio; di qui il nome di “idrocarburi” che normalmente si da a questo tipo di composti.

Figura 2.1: Molecole di alcuni combustibili

Naturalmente, con l’aumentare degli atomi coinvolti, aumenta anche la complessità e il peso della molecola.

Tra tutti i combustibili e i carburanti, l’idrogeno possiede la maggiore densità energetica: 1 kg di idrogeno contiene la stessa energia di 2,1 kg di gas naturale o di 2,8 kg di benzina.

L’idrogeno ha un alto numero di ottano che è pari a 130, contro i 125 del metano e circa 95 della benzina: pertanto l’idrogeno resiste bene nei motori a combustione interna al fenomeno della detonazione: questo permette di alimentare motori con rapporti volumetrici di compressione elevati migliorando quindi il rendimento degli stessi.

Nella tabella 2.1 [2, 3, 8] sono elencate le caratteristiche più interessanti di alcuni combustibili inerenti all’utilizzo nei MCI. Le grandezze dipendenti dalla temperatura e dalla pressione sono da considerarsi in condizioni standard, ovvero a 25°C e 1 atm.

Unità di misura Idrogeno Metano Benzina

Punto di ebollizione °C -253 -162 25

Peso molecolare 2,016 16,043 107

Contenuto di carbonio % in massa (kg) 0 75 86

Densità kg/m3 0,089 0,72 750

Densità della miscela

stechiometrica kg/m

3 0,94 - 1,42

Potere calorifico superiore MJ/kg 142 55 48

Potere calorifico inferiore Potere calorifico superiore

MJ/kg 120 50 43,5 MJ/m3 12 38 233

Potere calorifico inferiore MJ/m3 10 34 216

Potere calorifico per kg di

miscela stechiometrica MJ 3,37 2,56 2,79

Rapporto stechiometrico kg aria/ kg combustibile 34,5 17,4 14,7

Energia minima di accensione mJ 0,02 0,29 0,24

Temperatura di

autoaccensione °C 585 595 250

Distanza di quencing mm 0,64 2,03 2

Intervallo di infiammabilità % di volume 4÷75 4,3÷15 1,4÷7,6

Diffusività in aria cm2/s 0,61 0,16 0,05

Velocità laminare di fiamma mm/s 2000 400 400÷800

Viscosità cinematica mm2/s 110 17,2 1,18

Tabella 2.1: Confronto delle caratteristiche tra combustibili

2.1.2 Range di infiammabilità e diffusività

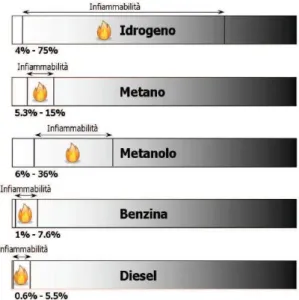

L’idrogeno è infiammabile quando è presente nella miscela in concentrazioni dal 4% al 75%, il metano ha un range che va dal 5,3% al 15%, mentre la benzina va dall’1% al 7,6% e il gasolio addirittura dallo 0,6% al 5,5%.

Figura 2.2: Limiti di infiammabilità di alcuni combustibili

Per rendere più facilmente confrontabili questi intervalli è opportuno esprimerli in termini di “rapporto di equivalenza” φ (valore adimensionale definito dal rapporto .

.

, se =1 si ha la miscela stechiometrica, >1 miscela ricca e <1 miscela povera), tenendo conto quindi

delle rispettive masse molecolari e delle proporzioni combustibile/aria necessarie alla combustione stechiometrica. Risulta allora un intervallo di infiammabilità di φ(H2) = 0,1 ÷ 7,2, φ(CH4) = 0,7 ÷ 2,1e φ(benzina) =0,5 ÷ 4,5.

L’idrogeno brucia con maggior vigore e in meno tempo facendo in modo che esso si consumi molto più velocemente degli altri combustibili.

2.1.3 Velocità di combustione

La combustione dell’idrogeno avviene reagendo con l’ossigeno per formare acqua: 2H2 + O2 → 2H2O

L’ampio intervallo di infiammabilità, associato all’elevata diffusività ed alla elevatissima velocità di fiamma (all’incirca un ordine di grandezza più grande rispetto a metano e benzina) consente una combustione stabile anche in miscele estremamente povere o fortemente diluite con gas combusti. Questo aspetto è di particolare interesse soprattutto in un MCI ad accensione comandata in quanto permette di operare con valvola a farfalla completamente aperta per tutte le condizioni di carico (compreso il minimo), permettendo così la regolazione del motore per qualità (si controlla la potenza erogata dal motore mantenendo fissa la portata di aria e variando quella dell’idrogeno) anziché che per quantità come invece avviene per un motore ad accensione comandata. Non essendo necessario parzializzare l’aria si evitano le annesse perdite di carico riducendo notevolmente il lavoro di pompaggio aumentando quindi il rendimento indicato del motore. Un elevato eccesso d’aria comporta anche altri vantaggi: si abbassano, infatti, sia la temperatura massima di combustione sia i picchi locali di combustione nella miscela. Una temperatura massima contenuta consente di ottenere non solo un elevato esponente k delle trasformazioni termodinamiche che avvengono nel cilindro favorendo quindi il rendimento indicato (equazione 2.1), ma anche di ridurre la dissociazione gassosa, motivi per i quali si realizzano ai bassi carichi rendimenti elevati del ciclo indicato. L’assenza di picchi locali di temperatura impedisce la formazione di NOx, gas tossici per

l’uomo e per l’ambiente.

L’elevata velocità di propagazione della fiamma ha due effetti che è importante sottolineare: ha il vantaggio di aumentare il rendimento indicato, in quanto per miscele nei dintorni della composizione stechiometrica la combustione è talmente rapida da essere quasi isovolumica e quindi più prossima a quella ideale ipotizzata nel ciclo Otto; presenta però l’inconveniente che se il gradiente di rilascio del calore è troppo elevato a causa di una combustione eccessivamente violenta, possono nascere sia vibrazioni che disperdono energia sia

sollecitazioni termo-meccaniche eccessive in camera di combustione (effetti simili alla detonazione).

2.1.4 Temperatura di autoaccensione

Un altro aspetto vantaggioso dell’idrogeno è l’elevata temperatura di autoaccensione (di 585°C, vedi tabella 2.1) che conferisce all’idrogeno un maggiore resistenza alla detonazione rispetto alla benzina. Ciò consente di aumentare il rendimento indicato dei MCI ad accensione comandata in quanto:

1 1

[2.1] con:

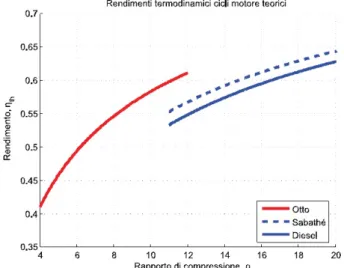

= rendimento termico del ciclo ideale (vedi figura 2.3) = rapporto di compressione

1,3÷1,4, coefficiente della trasformazione politropica

Figura 2.3: Confronto del rendimento termodinamico dei cicli ideali Otto, Diesel e Sabathè in funzione del rapporto di compressione

A dispetto di una bassa energia di accensione delle miscele aria/idrogeno (di un ordine di grandezza più basse rispetto alle miscele aria-idrocarburi) e dell’ampio intervallo di infiammabilità, a causa dell’elevata temperatura di autoaccensione, l’accensione per sola compressione (come avviene nei motori Diesel) è resa molto difficile e quindi la conversione degli attuali motori a combustione interna per il funzionamento a idrogeno può essere fatta solo per quelli a benzina.

2.1.5 Energia di accensione

Rispetto alle miscele con combustibili convenzionali, l’idrogeno forma con l’aria una miscela estremamente reattiva, è cioè sufficiente una energia assai bassa per innescare la combustione. Purtroppo questa caratteristica complica notevolmente la messa a punto di un motore a combustione interna, poiché favorisce l’accensione non controllata della miscela e quindi combustioni anomale, fenomeno descritto nel paragrafo successivo.

Figura 2.4: Energia minima di accensione per miscele (●) aria/idrogeno, (■) aria/metano ed (▲) aria/eptano in funzione del rapporto di equivalenza φ a pressione atmosferica [24]

Come mostrato nella figura 2.4, l’energia di innesco è minima per le miscele stechiometriche (φ=1), mentre aumenta per le miscele povere (φ<1) e ricche (φ>1); a titolo comparativo sono riportati anche i valori relativi a miscele aria/metano ed aria/eptano.

2.2 Metodi di formazione della miscela: confronto tra iniezione

diretta ed indiretta

Dagli anni ’80 ad oggi sono stati proposti diversi metodi di formazione della miscela, tutti finalizzati ad evitare il fenomeno del backfire. Le soluzioni adottate nel corso dell’ultimo decennio si distinguono in:

• Formazione esterna della miscela, la cosiddetta iniezione indiretta, PFI (Port Fuel Injection), con iniettore collocato immediatamente a monte della valvola di aspirazione [1, 10, 14, 20, 21];

• Formazione interna della miscela tramite iniezione diretta DI (Direct Injection) di combustibile durante la fase di compressione [4, 7, 12].

Per comprendere meglio i vantaggi e gli svantaggi che comportano le due differenti soluzioni è opportuno mettere in evidenza il legame tra potenza erogata dal motore e le caratteristiche della miscela interna al cilindro. La pressione media indicata, PMI, di un MCI è data dalla formula:

[2.2] con:

= coefficiente di riempimento del cilindro = potere calorifico inferiore della carica

= rendimento termico del ciclo ideale (vedi figura 2.3)

dalla quale si deduce che per ottenere un’elevata pmi è necessario non soltanto avere un elevato coefficiente di riempimento del cilindro e un elevato rendimento indicato, ma anche un elevato potere calorifico (inferiore) della carica presente all’interno del cilindro. Il potere calorifico indica la quantità di calore per unita di volume che la miscela riesce a liberare durante la combustione (si ricorda che si sta considerando il caso di miscele stechiometriche, quindi senza eccesso d’aria o di combustibile). Il potere calorifico di una miscela intrappolata nel cilindro varia, a parità di condizioni, tra la DI e la PFI: l’entità di tale differenza dipende esclusivamente dal tipo di combustibile impiegato. L’iniezione di combustibili gassosi nel condotto di aspirazione provoca l’assai sfavorevole effetto di riduzione della cilindrata utile, cioè il combustibile gassoso con la sua bassa densità “ruba” letteralmente lo spazio utile all’aria, il comburente della combustione. Utilizzando l’idrogeno (ma anche altri combustibili gassosi) si nota, passando dalla PFI alla DI un forte aumento del potere calorifico come mostra il grafico in figura 2.5.

Figura 2.5: Poteri caloriferi di miscele di diversi combustibili con aria nel caso di iniezione diretta (rosso) e indiretta (blu) [5]

La bassa efficienza volumetrica nel caso di iniezione indiretta di idrogeno comporta, come schematicamente riassunto in figura 2.6, una decurtazione della potenza erogata dal motore di circa il 18% rispetto a quella ottenibile da un motore alimentato a benzina in condizioni stechiometriche, condizione comunque difficile da raggiungere con l’idrogeno senza incorrere in backfire, il che implica un ulteriore calo di potenza. In tal caso infatti il 30% del volume di miscela convogliato nel cilindro è occupato dallo stesso idrogeno (drastica riduzione della cilindrata “utile”).

Figura 2.6: Potenze specifiche ottenibili adottando differenti concetti di alimentazione del cilindro [5]

Tra i vantaggi della PFI rispetto all’iniezione diretta si citano un elevato rendimento indicato del motore con minore irregolarità ciclica e minore formazione di NOx in condizioni di

funzionamento veramente magro (nel caso di iniezione diretta è possibile realizzare la stratificazione della carica, ovvero una distribuzione non uniforme del titolo in camera di combustione, più ricco attorno alla candela e più povero, fino ad aversi eventualmente sola aria, allontanandosi da essa: in questo modo otteniamo temperature di combustione più basse grazie all’eccesso d’aria comportando una minor formazione degli NOx). Questi effetti sono

dovuti alla maggiore omogeneità della miscela ottenibile con i più lunghi tempi di miscelazione a disposizione rispetto all’iniezione diretta. In aggiunta, la PFI comporta minori costi e complessità della DI, con possibilità di adattare a basso costo la vasta gamma di motori ad iniezione indiretta multipoint preesistenti sul mercato. L’iniezione diretta, invece, garantisce un rendimento volumetrico sensibilmente superiore rispetto al PFI. In fase di aspirazione, infatti, viene aspirata soltanto aria, mentre l’idrogeno viene iniettato solo dopo la chiusura delle valvole di aspirazione, senza quindi ostacolare la fase di aspirazione. Il tutto si

traduce in un aumento di potenza specifica di circa il 17% rispetto ad motore alimentato a benzina (figura 2.6). Si evita il manifestarsi di backfire, mentre il pericolo di pre-accensione rimane, anche se il rischio viene ridotto grazie all’abbassamento della temperatura nel cilindro ottenuto con il “lavaggio” delle pareti calde interne con l’aria (e in quantità maggiore) nella fase di aspirazione. Gli svantaggi della DI sono principalmente riconducibili al breve intervallo temporale disponibile per effettuare l’iniezione e ottenere una miscela adeguata all’interno nel cilindro, problematiche del tutto simili a quelle riscontrate nei motori DI a benzina. Le proprietà chimico-fisiche nettamente diverse dell’idrogeno (elevata diffusività, elevata velocità di fiamma ed ampio intervallo di infiammabilità) da un lato migliorano la situazione, mentre dall’altro la rendono difficile da attuare a causa della sua bassissima densità, che combinata con le piccole sezioni di passaggio degli iniettori impone pressioni di iniezione elevate per poter garantire una portata massica sufficiente di idrogeno. Sfortunatamente, tali livelli di pressione riducono fortemente l’autonomia del veicolo, poiché alzano la pressione minima di stoccaggio. Una soluzione a questo problema, potrebbe essere rappresentata da una ricompressione a bordo del gas, ma ciò complicherebbe il sistema e porrebbe problemi di sicurezza, oppure un’altra possibilità è rappresentato dallo stoccaggio dell’idrogeno allo stato liquido e pressurizzato in serbatoi criogenici, ma anche questa soluzione è costosa, complessa e richiede una spesa energetica notevole, poiché il gas andrebbe liquefatto e successivamente conservato a quella temperatura.

In sintesi la PFI e la DI hanno entrambe pregi e difetti; la DI è preferibile a pieno carico, mentre la PFI ai carichi medio-bassi.

2.3 Modifiche da apportare al motore tradizionale per il

funzionamento ad idrogeno

Le particolari caratteristiche chimico-fisiche dell’idrogeno rendono necessario apportare alcune sostanziali modifiche ad un motore originariamente alimentato a benzina. In questo paragrafo verranno analizzati alcuni fattori chiave da tenere in considerazione per ottenere un buon funzionamento del motore.

• Candele: risultano adatte candele con grado termico freddo (rapido smaltimento del calore), la cui temperatura non dovrebbe eccedere (nelle fasi di aspirazione e compressione) la temperatura di autoaccensione per non incorrere in backfire e preaccensione [1, 20]. Vanno evitati elettrodi al platino, poiché tale metallo funge da

ottimo catalizzatore per l’ossidazione dell’idrogeno [3, 11].

• Sistema di accensione: per evitare accensioni incontrollate causate da residui di energia di un’accensione controllata, è opportuno provvedere alla messa a terra dell’intero sistema di accensione e scegliere un’opportuna resistenza del cablaggio elettrico di accensione per dissipare l’eventuale energia residua [9]; occorre evitare, inoltre, l’accensione induttiva in un cablaggio di un cilindro adiacente (motori pluricilindrici), ad esempio adottando un sistema con bobina individuale per ciascuna delle candele.

• Sistema di iniezione fasato: per ridurre il rischio di backfire e di preaccensioni nel caso di iniezione indiretta (PFI) è opportuno iniettare l’idrogeno con un certo ritardo rispetto all’apertura delle valvole di aspirazione e con un certo anticipo rispetto alla chiusura delle valvole, in modo da raffreddare inizialmente le superfici interne del cilindro con la sola massa d’aria allontanando il pericolo di preaccensioni ed evitare che dell’idrogeno permanga nel condotto dopo la chiusura della valvola di aspirazione, riducendo così il rischio di backfire nel ciclo successivo. In alternativa, il backfire può essere evitato con l’iniezione diretta dell’idrogeno durante la fase di compressione. Data la bassa densità dell’idrogeno (e i tempi “ridotti” a disposizione), in entrambi i casi l’iniettore deve garantire grosse portate volumetriche per iniettare la corretta quantità di massa di idrogeno nel cilindro.

• Punti caldi: per evitare l’insorgere di preaccensioni e backfire è opportuno raffreddare le valvole di scarico, usare testate plurivalvole per abbassare ulteriormente la temperatura delle valvole di scarico (valvole piccole trasferiscono il calore alla sede con maggiore rapidità) [18, 19], assicurare un adeguato controllo dell’olio lubrificante, potenziare il raffreddamento di tutte le superfici soggette ad elevato carico termico [20], ritardare l’iniezione per consentire un preliminare raffreddamento da parte dell’aria (si veda il punto precedente), garantire un lavaggio adeguato (ad esempio adottando valvole a fasatura variabile) per abbassare la temperatura dei gas residui. • Giochi e interstizi: occorre ridurre i giochi tra pistone e cilindro, come anche nelle

fasce elastiche per prevenire la propagazione della fiamma in tali interstizi data la brevissima distanza di quenching dell’idrogeno.

• Sedi-valvole e iniettori: occorre scegliere opportunamente i materiali delle sedi-valvole del motore e progettare l’iniettore tenendo conto del bassissimo potere lubrificante dell’idrogeno [18]. Altri combustibili gassosi, come il gas naturale,

contengono in sospensione particelle di olio che provengono dal compressore garantendo un sufficiente lubrificazione dell’iniettore, mentre nel caso dell’idrogeno il problema è più critico a causa dei ridottissimi giochi utilizzati nei compressori per evitarne il trafilamento (si ricorda che la molecola biatomica dell’idrogeno è estremamente piccola).

• Lubrificazione: occorre scegliere un olio lubrificante del motore compatibile con l’elevata concentrazione di acqua prodotta dalla combustione dell’idrogeno; l’olio non dovrebbe contenere ceneri per evitare la formazione di depositi (che possono diventare punti caldi).

• Ventilazione del carter: occorre ventilare il carter con una certa sovrappressione rispetto all’esterno per evitare possibili trafilamenti di idrogeno dal cilindro al carter (fenomeno detto “blowby ”) [1, 18].

• Rapporto di compressione: come per tutti i motori dovrebbe essere più alto possibile per aumentare il rendimento. Il limite è imposto dalla necessità di evitare combustioni anomale. La scelta ottimale potrebbe essere differente a seconda dell’applicazione, ad esempio a seconda che si privilegi di massimizzare il rendimento o la potenza [10]. • Parzializzazione elettronica: come si è detto, i motori ad idrogeno sono in grado di

operare (e al fine del rendimento sarebbe auspicabile che operino) in tutte le condizioni senza parzializzazione. Tuttavia potrebbe risultare opportuno parzializzare leggermente ai bassi carichi (per mantenere stabile la combustione e limitare l’emissione di idrogeno incombusto) e anche ai carichi medi per ridurre le emissioni di NOx; la parzializzazione riduce la pressione parziale dell’ossigeno nel cilindro

spostando l’eventuale dissociazione degli ossidi di azoto verso la formazione di solo azoto. Un controllo di questo genere può essere ottenuto solo con un sistema drive-by-wire, mediante il quale la farfalla viene controllata elettronicamente dalla centralina a bordo vettura.

2.4 Controllo della combustione nei sistemi ad iniezione diretta di

idrogeno

Se la combustione della miscela idrogeno/aria non venisse opportunamente controllata, darebbe luogo (in particolare agli alti carichi), a eccessive velocità di crescita della pressione e temperatura in camera di combustione causando pericolose sollecitazioni termo-meccaniche

accompagnate dall’aumento del pericolo di pre-accensioni nei cicli successivi e soprattutto si avrebbero elevati NOx (le cui concentrazioni a monte del catalizzatore dipendono dai picchi di

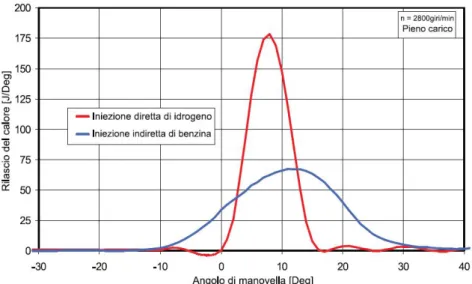

temperatura in camera di combustione). La figura 2.7 riporta un confronto tra le curve di rilascio del calore ottenute alimentando uno stesso motore con iniezione diretta i benzina e con iniezione diretta di idrogeno in condizioni di pieno carico; si noti la rapidità con cui si sviluppa e si conclude la combustione nel caso dell’idrogeno.

Figura 2.7: Confronto tra le curve di rilascio del calore a pieno carico nel caso di iniezione diretta di benzina e di idrogeno

Gli inconvenienti riscontrati adottando l’iniezione diretta in tutto il campo operativo del motore sono: irregolarità ciclica al minimo (causa eccessiva magrezza della miscela); opportunità, in condizioni stechiometriche (pieno carico), di contenere le velocità di rilascio del calore e di incremento della pressione, (in tali condizioni infatti la combustione tende svolgersi con eccezionale rapidità e conseguenti pericolose sollecitazioni termiche e meccaniche dei componenti, incentivo alla pre-accensione e tenori elevati di NOx); necessità

di disporre di idrogeno a pressioni relativamente elevate.

Per superare il primo inconveniente si può tardare l’iniezione, così facendo si stratifica l’idrogeno attorno alla candela ottenendo una miscela localmente stechiometrica in grado quindi di bruciare con la necessaria rapidità (2.4.2). Per superare il secondo si adotta la tecnica delle “iniezioni multiple” (2.4.3).

2.4.1 Controllo della combustione agendo sul rapporto di miscela

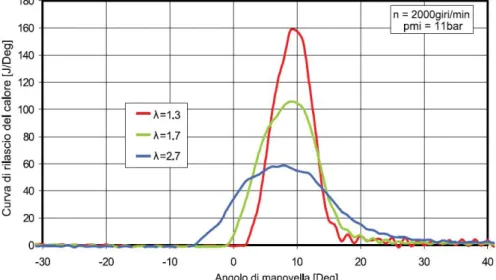

L’effetto del rapporto di miscela λ (è pari all’inverso del rapporto di equivalenza prima definito) sulla velocità di rilascio del calore a parità di carico (e quindi di combustibile iniettato) è riportato nella figura seguente [5]:

Figura 2.8: Curve di rilascio del calore ottenute per tre diversi titoli di miscela idrogeno/aria a parità di carico (medio)

Impoverendo la miscela, la velocità di combustione e quindi la velocità di rilascio del calore, diminuisce. Tale tecnica di controllo richiederebbe però costantemente la presenza di un eccesso di aria per poter essere efficace anche se si volesse operare ai carichi medio-alti; il complementare ideale di tale tecnica è quindi la sovralimentazione: soltanto in questo modo è infatti possibile evitare la bassa potenza specifica alla quale si andrebbe incontro [5]. Un altro svantaggio è rappresentato dal fatto di non poter impiegare i comuni catalizzatori trivalenti per l’ossidazione degli NOx emessi, dovendo impiegare i più costosi catalizzatori de-NOx.

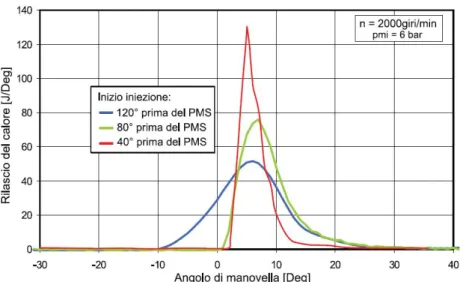

2.4.2 Controllo della combustione agendo sulla fasatura dell’iniezione

Agendo sulla fasatura di iniezione, cioè sulla tempistica, si determina una minore o maggiore miscelazione di idrogeno ed aria al momento dell’accensione: iniettando presto risulta una miscela omogenea e magra che da luogo ad una combustione lenta, mentre iniettando tardi si ottiene un addensamento dell’idrogeno attorno alla candela (magari realizzando condizioni localmente stechiometriche) col risultato di una combustione molto più veloce [5].

Figura 2.9: Curve di rilascio del calore ottenute per tre diverse fasature di iniezione diretta di idrogeno a parità di carico e di aria (ossia senza parzializzazione)

Sia questo processo che quello precedente agiscono per tenere sotto controllo la velocità di combustione di miscele magre e magrissime in modo da garantire una sufficiente velocità di rilascio del calore.

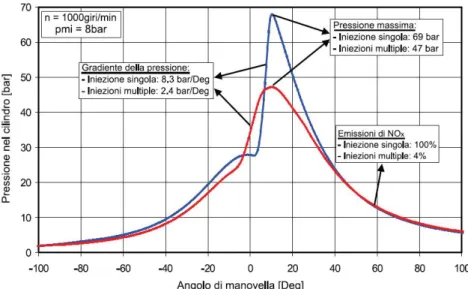

2.4.3 Controllo della combustione mediante iniezioni multiple

È stato dimostrato dalla BMW che è possibile regolare la combustione anche con miscele globalmente stechiometriche (a pieno carico) arrivando a “disegnare” una curva di rilascio del calore ottimale: questo è realizzabile adottando la tecnica delle “iniezioni multiple” [16, 17]. Tale tecnologia prevede l’iniezione di idrogeno direttamente nel cilindro in due istanti successivi: una prima porzione è iniettata presto, appena dopo la chiusura della valvola di aspirazione, e la parte rimanente è iniettata tardi, addirittura dopo l’accensione della miscela. I benefici che si ottengono sono notevoli rispetto al caso di una sola iniezione: la curva di rilascio del calore cresce meno rapidamente, la temperatura e la pressione massime sono inferiori (comportando meno sollecitazioni termiche e meccaniche) mentre gli NOx possono

Figura 2.10: Vantaggi ottenibili adottando la tecnica delle iniezioni multiple

Lo scopo è quello di far avvenire la prima parte della combustione il più possibile a volume costante (come nei motori ad A.C.) e la seconda a pressione costante (come nei motori ad A.S.) ottenendo una specie di ciclo Sabathè. Si osservi che così facendo si ottengono sia il beneficio di elevata potenza specifica proprio dei motori a benzina sia il beneficio di elevata coppia specifica tipico dei motori Diesel (potendosi aumentare il rapporto di compressione in vista di un maggior rendimento del motore e senza incorrere nella detonazione). Per aumentare ulteriormente la potenza del motore è possibile operare con la sovralimentazione poiché, a differenza di quanto accade se la formazione della miscela è esterna, la presenza di gas residui caldi ad una pressione leggermente superiore non sembra aumentare il rischio di pre-accensioni. Occorre osservare, per contro, che il metodo delle iniezioni multiple è attualmente penalizzato da instabilità di funzionamento a pieno carico ed alti regimi (quando parte del combustibile è iniettato in fiamma) causa scarsa miscelazione di idrogeno/aria. Tale metodo pare comunque affascinante e merita di essere ulteriormente studiato e perfezionato, specie per migliorare le caratteristiche dell’iniettore, elemento critico del sistema. Si rammenta, tuttavia, che servono pressioni di iniezione assai elevate, a detrimento dell’autonomia di marcia (sfruttamento parziale della bombola di stoccaggio a bordo).

2.4.4 Iniezione diretta combinata con la sovralimentazione

Nella prossima figura sono riportate le pressioni medie indicate (PMI) ottenute con l’iniezione indiretta di benzina e regolazione del carico mediante parzializzazione della valvola a farfalla

(miscela stechiometrica) e quelle ottenute alimentando lo stesso motore con idrogeno con iniezione indiretta, diretta, diretta con sovralimentazione.

Sfruttando anche l’impiego di un catalizzatore trivalente per il post trattamento dei gas combusti, il motore alimentato a benzina è controllato in quantità mantenendo un rapporto di miscela costantemente prossimo a quello stechiometrico su tutto l’intervallo operativo. Il motore alimentato a idrogeno, invece, può funzionare controllandolo in qualità grazie ai limiti di infiammabilità molto più ampi dell’idrogeno rispetto alla benzina. Utilizzando l’iniezione diretta ed evitando così il fenomeno di riduzione di cilindrata utile, è possibile incrementare di circa il 15% la PMI e quindi la potenza erogata dal motore.

Figura 2.11: Pressioni medie indicate ottenute da BMW con iniezione diretta di idrogeno (con e senza sovralimentazione), iniezione indiretta di idrogeno e benzina

Studi condotti da BMW [5] hanno dimostrato che, grazie alle caratteristiche chimico-fisiche dell’idrogeno, l’iniezione diretta di idrogeno abbinata alla sovralimentazione comportano un notevole vantaggio come mostrato in figura 2.11: infatti, come mostra la curva rossa, si può arrivare ad avere un guadagno di PMI anche del 100% rispetto al funzionamento in aspirato. Inoltre adottando l’iniezione diretta è stato dimostrato [5] che una maggiore contropressione allo scarico sfavorisce l’insorgere di combustioni anomale (preaccensioni, backfire) a differenza di quanto accade invece con quella indiretta. A tale scopo risulta conveniente adottare una sovralimentazione con compressore dinamico (es. la turbina) piuttosto che un volumetrico (es. un Roots) abbinato ad un controllo del carico per qualità (come gli attuali motori Diesel sovralimentati); questa soluzione permette di aumentare sensibilmente il rendimento sia per l’inversione del ciclo di pompaggio sia per la riduzione della temperatura

di combustione che comporta un aumento del coefficiente k delle trasformazioni termodinamiche, la riduzione della dissociazione e minori perdite di calore.

2.4.5 Formazione mista esterna/interna della miscela: regolazione del carico

Anche al fine ridurre la necessità di disporre a bordo di idrogeno stoccato a pressioni assai elevate, BMW ha proposto una strategia mista di formazione della miscela che consiste di tre modalità operative [5]:

1. Ai bassi carichi (fino al limite di generazione di NOX, ossia λ = 2,2) si adotta

l’iniezione indiretta senza parzializzazione dell’aria, in tal modo si ottengono rendimenti indicati assai elevati (> 40%) con velocità e stabilità di combustione soddisfacenti; per carico veramente basso (condizioni di “minimo”) si adotta una leggera parzializzazione per aumentare la velocità di combustione ed evitare problemi di instabilità ed irregolarità ciclica. Non è necessario post-trattare i gas di scarico. 2. Ai carichi medi si adotta l’iniezione indiretta ma con parzializzazione dell’aria al fine

di mantenere la miscela stechiometrica e poter post-trattare i gas combusti (abbattimento di NOX) con ordinari catalizzatori trivalenti.

3. Ai carichi alti e a pieno carico si ricorre all’iniezione diretta con titolo della miscela stechiometrico (se necessario si opera leggera parzializzazione) ottenendo un rendimento indicato discreto (> 30%) ed elevata potenza specifica; i gas di scarico sono post-trattati con catalizzatori trivalenti.

2.5 Emissioni inquinanti

Dalla reazione chimica di combustione dell’idrogeno con l’ossigeno risulta avere teoricamente solo acqua demineralizzata, mentre dalla combustione nei motori, si producono emissioni inquinanti in quantità minime e trascurabili di CO, CO2 e HC a causa

dell’inevitabile combustione dell’olio lubrificante; infatti, questo è reso grazie dall’assenza del carbonio nell’elemento idrogeno. Siccome la combustione avviene con aria e non con ossigeno puro, si ha la formazione degli ossidi di azoto NOx, la cui formazione è funzione di:

• Rapporto aria/carburante; • Rapporto di compressione; • Numero di giri del motore;

• Tempo di ignizione.

All’aumentare dei picchi della temperatura di combustione aumentano le emissioni di NOx in

modo esponenziale, ma queste possono essere controllate con una adeguata regolazione della temperatura modificando l’eccesso di aria oppure adottando un catalizzatore De-NOx. Infatti,

come visibile dalla figura seguente, alle alte temperature l’azoto cessa di essere un gas inertediventando reattivo combinandosi con l’eventuale ossigeno rimasto libero in camera di combustione.

Figura 2.12: Effetto del titolo della miscela sulla formazione degli NOx

Dalla figura 2.12 [5] si può notare come l’emissione di NOx diventa consistente soltanto ad

una temperatura superiore ai 2000 K, limite che si raggiunge facilmente se la combustione avviene in una miscela omogenea con un rapporto < 2,2; dalla curva si nota che il picco è in corrispondenza di un rapporto di miscela = 1,2 che testimonia il fatto della criticità di funzionamento con rapporto stechiometrico ai fini delle emissioni inquinanti. Quindi, per miscele con < 2,2 deve essere previsto un post-trattamento dei gas di scarico per abbassare i livelli di NOx emessi sotto ai limiti previsti dalla legge.

2.5.1 Influenza della fasatura di iniezione sulle emissioni di NO

xL’istante di iniezione è un fattore che influisce pesantemente sulla formazione degli NOx;

Figura 2.13: Effetto della fasatura di iniezione sulla formazione di NOx

Come mostra la figura 2.13 [5], ai carichi elevati un’eventuale iniezione ritardata (possibile solamente grazie all’elevatissima velocità di combustione dell’idrogeno) comporta una diminuzione significativa di NOx, e questo grazie alla stratificazione della carica. L’iniezione

ritardata fa si che la massa di idrogeno iniettata, oltre che a permettere la stratificazione della carica, non da tempo all’idrogeno stesso di diffondersi in camera di combustione rimanendo quindi confinata in un volume relativamente ristretto e vicino agli elettrodi della candela. La miscela all’istante di accensione risulta essere quindi molto ricca, cosa che comporta bassi livelli di emissione di NOx. Sempre dalla stessa figura si può notare invece il comportamento

opposto che abbiamo ai bassi carichi; la differenza è dovuta dal fatto che la massa di idrogeno iniettata realizza una miscela globalmente magra. Il mancato miscelamento dovuto all’iniezione ritardata comporta un addensamento di idrogeno in un volume ristretto raggiungendo rapporti di miscela vicini allo stechiometrico, da cui consegue la presenza di picchi elevati di temperatura durante la combustione e quindi formazione di NOx.

2.5.2 Catalizzatore De-NO

xL’utilizzo del solo EGR, insieme al catalizzatore trivalente, può non essere sufficiente ad abbattere le emissioni di ossidi di azoto e quindi è necessario trattare i gas combusti in modo più severo. Sono stati quindi sviluppati dei nuovi catalizzatori de-NOx che permettono la

riduzione di questi anche in ambiente ossidante, ovvero in presenza di ossigeno libero allo scarico. Se per la carica stratificata complessivamente stechiometrica si può continuare ad usare il tradizionale catalizzatore trivalente, ciò non può avvenire quando si intende utilizzare una carica stratificata complessivamente povera (ambiente ricco di ossigeno), in cui l’eccesso

d’aria non permette la riduzione degli NOx; questi catalizzatori sono pertanto necessari

quando si effettua la stratificazione di una carica complessivamente povera in condizioni di carico medio.

Tale catalizzatore non è altro che un “serbatoio” in cui gli ossidi di azoto vengono momentaneamente stoccati quando il motore gira ai carichi medio-bassi con miscela povera, per poi essere successivamente eliminati nelle fasi di funzionamento con miscela ricca. Contengono platino, palladio, rodio ed ossidi di bario.

Il loro funzionamento si basa “stoccando” gli ossidi di azoto quando la combustione è povera per “rilasciarli” quando è stechiometrica o ricca. Il monossido di azoto viene ossidato sul platino in biossido di azoto (NO2) e questo viene trasformato in nitrato di bario e così

trattenuto. Di conseguenza il catalizzatore si satura; quando si passa alla miscela ricca si ha una più elevata produzione di HC e CO che fungono da riduttori per il nitrato che viene trasformato in azoto e vapore acqueo ripulendo il catalizzatore: questa fase di funzionamento con titolo più ricco “stechiometrico” dura 3 secondi ogni minuto “di povero” ed è governata dalla centralina elettronica. L’efficienza di questi catalizzatori è molto più bassa di quelli tradizionali e si attesta attorno al 50%, mentre lo zolfo massimo ammissibile nel combustibile per il corretto funzionamento dello stesso è di 30 ppm.

Figura 2.14: Catalizzatore de-NOx

2.5.3 Abbattimento delle emissioni di NO

xmediante EGR

Anche nel caso di alimentazione a idrogeno è previsto l’abbattimento delle emissioni di NOx

mediante l’EGR (Exhaust Gas Recirculation, ovvero Ricircolo Gas Esausti) [23] come nei motori alimentati a benzina. La tecnica consiste nello spillamento di una certa quantità di gas

combusti dal collettore di scarico per ricondurli all’interno del cilindro passando dal collettore di aspirazione. Il controllo della combustione mediante tale tecnica è utile solo quando si opera a carichi medio-alti, cioè quando il rapporto di miscela globale all’interno del cilindro è circa 0,8, prossimo quindi allo stechiometrico. I gas combusti sono composti principalmente da vapor acqueo e azoto, entrambi gas inerti in condizioni normali ma con l’azoto che da una temperatura sufficientemente elevata diventa reattivo. I gas combusti, grazie alla loro maggiore capacità termica rispetto alla miscela fresca, comportano una riduzione della temperatura media nel cilindro in quanto viene assorbita una maggiore quota parte di calore prodotto dalla combustione; inoltre, l’interposizione delle molecole inerti dei gas combusti tra le molecole altamente reattive della miscela fresca comporta un rallentamento della combustione e quindi un gradiente della curva di rilascio del calore più basso. Questi due effetti permettono di ridurre l’emissione di NOx e di rendere la combustione più graduale. Un

altro aspetto molto favorevole all’uso dell’EGR consiste nella possibilità di impiegare comuni catalizzatori trivalenti per la riduzione dell’eventuale NOx (comportando costi minori) a

differenza di quanto accade se invece si adotta un surplus di aria per impoverire la miscela e rallentare la combustione. Sperimentalmente [23] si è potuto verificare che la combustione della miscela aria/idrogeno rimane stabile fino ad un tasso di EGR pari ad una frazione in volume del 35%; nella figura seguente sono riportati i risultati sperimentali ottenuti da BMW [5] adottando due livelli diversi di EGR.

2.6 Pericolosità

Come precedentemente accennato nel paragrafo 2.1.2, l’idrogeno ha alcune caratteristiche più sfavorevoli rispetto agli altri combustibili. I vapori della benzina e del gasolio iniziano a bruciare molto prima, già con concentrazioni inferiori all’1%, risultando quindi molto più pericolosi da questo punto di vista. La zona di infiammabilità si trova sempre molto vicina al foro d’uscita dell’idrogeno: ad una distanza inferiore a 5 volte il diametro del foro c’è ancora una concentrazione di idrogeno troppo alta per bruciare. Ne deriva che la zona di infiammabilità è compresa in uno spazio di 5÷500 volte il diametro del foro. Per molti aspetti le fiamme dell’idrogeno sono meno pericolose di quelle della benzina: l’idrogeno data la sua leggerezza tende ad andare verso l’alto e a disperdersi, perciò le sue fiamme sono verticali e molto concentrate; quando un serbatoio di idrogeno si danneggia e prende fuoco le fiamme bruciano lontano dal veicolo rendendo l’abitacolo meno pericoloso. Ben diverso è invece il comportamento della benzina, che diffonde le fiamme più estesamente nell’arco di pochi secondi rendendo l’abitacolo dell’autoveicolo molto meno sicuro. Facendo un test di infiammabilità tra un auto a idrogeno (a sinistra) ed una a benzina (a destra) la situazione è la seguente:

Figura 2.16: Autoveicoli ad idrogeno e a benzina in seguito ad un incendio

Si può capire quindi che l’idrogeno nel serbatoio di un’automobile non comporta un maggiore pericolo rispetto alla benzina; inoltre si può notare come l’auto a benzina venga completamente avvolta dalle fiamme mentre quella ad idrogeno rimane quasi completamente illesa.

In conclusione si deduce che l’idrogeno diventa pericoloso in caso di fughe soltanto se si verifica un accumulo circoscritto di gas, che può portare a superare la concentrazione critica per cui la miscela diventa infiammabile. Anche in questo caso, perché si verifichi una

combustione, è necessario un innesco. Qualora poi la miscela si incendi, la fiamma ha caratteristiche tali da risultare, per certi aspetti, meno pericolosa di altri tipi di fiamma.

2.7 Conclusioni

L’uso dell’idrogeno come combustibile è senza dubbio benefico per l’ambiente perché è contro l’inquinamento atmosferico e contro i gas serra, i quali sono i grandi problemi di questo secolo. Nella valutazione dell’impatto ambientale si deve però sempre considerare l’intera catena cominciando dall’energia primaria fino all’uso finale. Comunque i motori a combustione interna alimentati ad idrogeno mostrano un certo potenziale di sviluppo. Come schematizzato in figura 2.17 l’obiettivo delle ricerche in tale campo è di superare i motori alimentati a benzina in termini di potenza specifica (kW/litro) e, sfruttando la sovralimentazione, i motori Diesel in termini di coppia specifica (Nm/litro).

Negli ultimi anni sono stati compiuti passi da gigante sulla tecnologia ma rimane comunque il dubbio di poter offrire, a breve termine, la messa in commercio di veicoli di serie equipaggiati con motori ad idrogeno; questo vale anche per l’intero sistema di distribuzione dell’idrogeno come analizzato nel precedente capitolo. Lo sviluppo di tali motori deve garantire l’ottenimento di propulsori molto efficienti e con una elevata potenza specifica.

Figura 2.17: Obiettivi in termini di potenza specifica (kW/litro) e coppia specifica (Nm/litro) dei futuri MCI alimentati ad idrogeno

Essendo una tecnologia “nuova” è necessario ancora molto tempo e sviluppo per ottimizzare il funzionamento del motore oltre che a trovare rimedio all’immagazzinamento dell’idrogeno a bordo del veicolo e alla sua distribuzione.

![Figura 2.4: Energia minima di accensione per miscele (●) aria/idrogeno, (■) aria/metano ed (▲) aria/eptano in funzione del rapporto di equivalenza φ a pressione atmosferica [24]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7374836.95844/6.892.310.619.327.573/energia-accensione-idrogeno-funzione-rapporto-equivalenza-pressione-atmosferica.webp)

![Figura 2.5: Poteri caloriferi di miscele di diversi combustibili con aria nel caso di iniezione diretta (rosso) e indiretta (blu) [5]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7374836.95844/7.892.301.691.852.1087/figura-poteri-caloriferi-miscele-diversi-combustibili-iniezione-indiretta.webp)

![Figura 2.6: Potenze specifiche ottenibili adottando differenti concetti di alimentazione del cilindro [5]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7374836.95844/8.892.195.770.353.617/potenze-specifiche-ottenibili-adottando-differenti-concetti-alimentazione-cilindro.webp)