3. La scheda elettronica di controllo

? Specifiche relative al controllo e necessità del sistema ? Scheda elettronica con interruzione dell’alimentazione ? Scheda elettronica con limitazione della coppia erogata ? Circuito elettrico della scheda

? Verifiche effettuate e valutazione del sistema proposto. ? Sviluppi futuri del sistema di controllo

? Considerazioni conclusive

Questo capitolo riguarda il lavoro effettuato per arrivare ad ottenere un controllo ottimale del sistema, tramite gli usuali mezzi messi a disposizione dall’elettronica, in considerazione del risultato ottimale da ottenere e compatibilmente con i vincoli, in particolare di costo. Per prima cosa è stato necessario definire nel modo più completo possibile le necessità di tale azionamento, dopo di che sono stati ricercati sul mercato componenti adatti per lo scopo ma, a seguito di diverse prove, non ritenendo nessuno di questi una soluzione ottimale al problema, si è provveduto a progettare, realizzare e collaudare un sistema specifico per la applicazione in questo genere di azionamento. Essendo una soluzione sperimentale, è stato necessario eseguire un discreto lavoro di verifica, del quale ne vengono riportati i risultati, prima di procedere alla realizzazione definitiva ed al montaggio nel macchinario. Infine si illustra una eccellente possibilità di sviluppo della scheda di controllo attualmente utilizzata, sviluppata in collaborazione con una azienda esterna, la quale utilizzando componenti a montaggio superficiale, e sfruttando la logica programmata, consente di avere innumerevoli vantaggi senza dover rinunciare a nessun pregio, ottenendo anche un prodotto di prezzo

Specifiche relative al controllo e necessità del sistema

Per quanto riguarda la definizione delle specifiche, il problema è già stato ampiamente affrontato nel capitolo precedente, dal quale è possibile trarre i risultati sui quali si basa lo svolgimento che segue.

Innanzi tutto si è stabilito che la tensione di ingresso nominale è di 12 volt in corrente continua, per cui questo rappresenta anche l’input principale del sistema di controllo, mentre quella massima di alimentazione del motore elettrico è di 13 volt, valore al quale le chele del macchinario vengono portate, a vuoto, a circa 3?500 giri al minuto, valutando gli attriti e le altre perdite in maniera empirica, basandosi sulle prove effettuate. Considerando che tale valore di velocità è superiore a quanto indicato dalle specifiche, è ragionevole azionare il motore, se possibile, alla stessa tensione di alimentazione, di 12 volt, ottenendo così sia una diminuzione della stessa che della coppia massima, parametro che comunque rimane al di sopra di quanto non richiesto. Non sarebbe altresì opportuno complicare eccessivamente la situazione, per mezzo di un regolatore switching, per innalzare la tensione di un solo volt.

Anche per quanto riguarda le regolazioni di coppia e velocità se ne è già parlato in precedenza: in pratica non si ha la necessità di comandare nessuno dei due parametri nominati, anche in virtù del fatto che, avendo utilizzato una macchina a collettore per ottenere l’azionamento, è possibile sfruttare le capacità di autoregolazione della stessa. Dalle curve caratteristiche della stessa è infatti visibile come la coppia cresce linearmente al diminuire del numero dei giri, per cui mano a mano che la coppia resistente applicata all’albero, per mezzo delle chele, aumenta, il rotore rallenta sviluppando una coppia motrice via via maggiore. Questo consente di avere anche un considerevole spunto, che permette l’avviamento del meccanismo anche nel caso in cui si avesse sull’albero la coppia resistente massima, dovuta ad esempio all’inerzia dei componenti combinata con gli agenti frenanti esterni.

L’unica necessità rimanente è stata dunque quella di individuare un opportuno sistema di protezione sia degli organi elettrici che di quelli meccanici, il quale consentisse comunque una interruzione dell’attività lavorativa breve o meglio nulla in caso di intervento. Le tecniche per ottenere ciò sarebbero potute essere due.

? Realizzare un sistema che provvede a interrompere

l’alimentazione, nel caso in cui si verificassero condizioni di rischio, fino a quando l’operatore non ripristina lo stato di sicurezza del sistema ed effettua una operazione di riavvio. In pratica è quello che avviene nella gran parte degli impianti elettrici, ad esempio domestici, protetti con interruttori magnetotermici.

? Ottenere la protezione per mezzo della limitazione dei parametri di rischio al di sotto di una determinata soglia di sicurezza. Questa tecnica è maggiormente utilizzata in campo elettronico, per la protezione di piccoli circuiti, all’ingresso dei quali vengono posti dei limitatori, spesso di tipo switching ed autoregolati, che mantengono la tensione o la corrente al di sotto della soglia di taratura.

In genere la prima tecnica prevede l’utilizzo di circuiti più semplici e di conseguenza più economici, e permette comunque la gestione di potenze decisamente più considerevoli, per cui si è proceduto in prima analisi in questa direzione, anche in considerazione del fatto che un circuito idoneo a questo tipo di gestione è stato reperito già assemblato e commercializzato da una azienda del settore.

Scheda elettronica con interruzione dell’alimentazione

Una scheda elettronica operante secondo tale tecnica, veniva prodotta già in precedenza da una azienda di Pontedera (PI), specializzata nel settore elettronico, con lo scopo di proteggere i piccoli motori in corrente continua dai sovraccarichi, nei confronti di eventuali surriscaldamenti termici e dall’inversione di polarità. Tale ultima eventualità non sarebbe di per sé pericolosa per la macchina elettrica, in quanto la stessa si limiterebbe a girare al contrario, ma provocherebbe un effetto negativo sul comportamento del macchinario di raccolta, in quanto le chele sarebbero azionate al contrario con conseguenti danni alle colture. Inoltre, come si vedrà tra breve, il funzionamento della scheda è incentrato sull’utilizzo di un transistor tipo mosfet (metal-oxide semiconductor field effect), del quale si è già parlato nel capitolo 1, che è un componente polarizzato, che quindi subirebbe un danneggiamento permanente nel caso su detto. In realtà tali dispositivi sono intrinsecamente protetti, per mezzo di un diodo con polarità inversa che funge da shunt nei confronti della giunzione, ma questo causerebbe un comportamento non corretto e non rende comunque nullo il rischio di rottura.

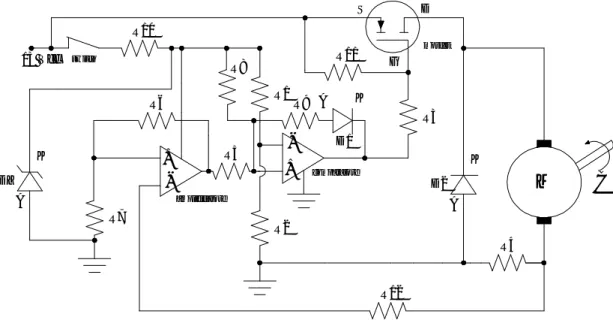

Il circuito elettrico e la distinta dei componenti relativi alla scheda elettronica sopra menzionata sono riportati nella pagina successiva.

Fig. III-1 Circuito elettrico di una scheda con protezione mediante interruzione dell’alimentazione.

R1 = resistenza 100 ohm. R2 = resistenza 1?000 ohm.

D1 = D2 = diodo 100 volt 6 ampere. Mosfet = IRF2807.

Fuse = fusibile autoripristinante 6 ampere.

Come si vede, il dispositivo è estremamente semplice: la parte costituita dal fusibile autoripristinante e dal diodo D2 provvede a proteggere la scheda dai sovraccarichi e dall’inversione di polarità, il limitatore di temperatura CN effettua la protezione termica ed il gruppo switch, resistenze e mosfet effettua il pilotaggio del motore in modalità on-off. Il diodo D1 protegge il transistor dalle sovratensioni che sarebbero dovute allo stesso, a causa della commutazione su un carico fortemente induttivo.

Per quanto riguarda il fusibile autoripristinante, esso è un dispositivo al silicio in grado di incrementare notevolmente la propria resistenza interna nel caso in cui la corrente superi il valore di taratura. Tale processo però causa un deciso

Fuse K A D1 mosfet D2 A K

M

G S D R1 R2 13 Vcc switch CNsurriscaldamento del componente, che può raggiungere temperature anche superiori ai 120 gradi centigradi. Ovviamente, prevedendo che alla fine il tutto sarebbe stato racchiuso da un contenitore plastico, è stato importante tenere in considerazione questo aspetto, per mezzo di un posizionamento adeguato e sufficiente aerazione, necessaria peraltro per evitare il surriscaldamento del motore. Inoltre, una volta che il dispositivo è intervenuto, sono necessari alcuni secondi prima che la continuità elettrica sia ripristinata, in quanto bisogna attendere che il calore sviluppato si dissipi. Tali tipi di fusibile presentano anche un discreto ritardo nell’intervento, il quale consente di utilizzarli per la protezione delle macchine elettriche senza che la corrente di spunto provochi l’intervento. Da notare che il fusibile utilizzato è tarato per un valore di corrente di 6 ampere, sensibilmente inferiore a quanto richiesto dal motore: questo è infatti relativo al caso di conduzione continua, ma le curve di intervento di tale componente, che purtroppo non sono disponibili, mostrano come lo stesso intervenga dopo un tempo decisamente lungo, se attraversato dalla corrente nominale, all’incirca 30 secondi. Un periodo così prolungato non avrebbe consentito una corretta protezione della macchina per il tipo di lavoro che essa compie nell’utensile in oggetto, per cui l’azienda produttrice, valutando le suddette curve, ha ritenuto idoneo, dopo opportuna sperimentazione, usare un fusibile tarato sul valore di 6 ampere, che permette di intervenire in tempi brevi in caso di situazioni di rischio. Tutto ciò in considerazione del fatto che il sistema viene sfruttato con cicli di lavoro estremamente brevi, per cui non è opportuno valutare le condizioni a regime, dopo un transitorio di tempo considerevole, se già si sa a priori che tale transitorio non avrà modo di esaurirsi. L’inversione di polarità viene evitata per mezzo del diodo D2 il quale, nel caso di errore, mette in corto il circuito subito a valle del fusibile, facendolo intervenire.

Il sensore termico è un dispositivo elettromeccanico il quale, portato ad una temperatura superiore a quella di taratura, apre il

contatto elettrico al suo interno, causando l’interdizione del transistor e quindi il mancato funzionamento del motore, per il tempo sufficiente al raffreddamento dello stesso. Ovviamente tale componente va montato a diretto contatto della macchina elettrica, per cui sarà necessario provvedere ad una sede apposita. La temperatura di taratura scelta, in considerazione delle abituali tolleranze delle macchine elettriche di tipo economico, è stata di 70 gradi centigradi.

Il transistor ha l’unico compito di alimentare il motore, quando al suo gate arriva un segnale proveniente dal pulsante, il quale non tollererebbe correnti dell’ordine di grandezza di quelle assorbite dalla macchina. Alla chiusura dell’interruttore, il mosfet viene polarizzato dalla tensione data dal partitore tra R1 e R2, pari a circa 10,5 volt, entra in saturazione e chiude il circuito di alimentazione del motore. Tale mosfet è siglato come IRF2807, è a canale N, tollera una tensione massima tra drain e source di 75 volt e sopporta correnti fino a 71 ampere, di conseguenza è più che indicato per il caso in esame. Per eventuali maggiori dettagli si rimanda all’appendice I, la quale raccoglie i data sheet di tutti i componenti nominati nel presente trattato.

Tale comando, seppure estremamente semplice, può andar bene in casi come il presente, nei quali le pretese del sistema dalla macchina elettrica non sono particolari, dovendo solo azionare liberamente un albero, con l’unica richiesta della protezione elettrica. Occorre però far notare alcuni inconvenienti che possono indurre a pensare ad un sistema alternativo.

? Sia il fusibile autoripristinante che il mosfet producono calore, anche in condizioni di funzionamento normale, a maggior ragione in condizioni di sovraccarico, per cui sarà necessario provvedere ad una accurata gestione termica del sistema.

? Nel caso di inversione di polarità, per poter far intervenire la protezione si va ad innescare un corto circuito, in pratica

franco, tra i morsetti di alimentazione della batteria, situazione questa che sarebbe meglio fosse evitata.

? Il ritardo del fusibile è estremamente variabile in funzione della sua temperatura di lavoro, variando da pochi decimi di secondo, nel caso di componenti caldi, fino a 1,5 secondi a freddo. Tale tempo è estremamente lungo nel caso si abbia un tentativo di avviamento a rotore bloccato: la corrente elevata che ne deriva potrebbe causare problemi termici rilevanti.

? Nel caso di intervento del fusibile, è necessario attendere alcuni secondi, variabili a seconda della temperatura all’interno dell’involucro del macchinario, affinché lo stesso si raffreddi sufficientemente per poter consentire il flusso normale di corrente. Questo provoca necessariamente una interruzione della attività lavorativa.

? Non essendo presente nessun sistema di limitazione dei picchi di corrente, anche in condizioni di funzionamento normale ci si aspetta la presenza degli stessi, in particolare all’avviamento, ma pure in tutte quelle situazioni in cui la coppia resistente cresce bruscamente a causa della non uniformità delle condizioni di lavoro.

In considerazione di tutto ciò, si capisce come tale scheda fosse stata pensata per un utilizzo su sistemi operanti in condizioni decisamente più stazionarie ed uniformi di questa, con avviamenti meno frequenti e coppia applicata pressoché costante. Dato che però i vantaggi del poter disporre di un componente così semplice, già prodotto da un’altra azienda e già collaudato da anni di utilizzo in diversi campi, sarebbero stati innumerevoli, è valso la pena effettuare le verifiche del caso per valutare la rispondenza o meno ai requisiti richiesti.

Dopo aver equipaggiato alcuni prototipi con tale componente, uno di questi è stato messo in prova sul macchinario meccanico di collaudo descritto in precedenza, in condizioni di coppia e temperatura controllata, un secondo è stato provato direttamente

sulla pianta ed un terzo è stato tenuto a disposizione in azienda per effettuare le varie misure del caso. È stato così possibile raccogliere un discreto numero di informazioni circa il funzionamento di queste schede: la prima ha rivelato che, per valori di coppia nemmeno troppo elevati (circa 0,14 newton per metro) il fusibile autoripristinante dava problemi di intervento intempestivo, aprendo il circuito anche in condizioni di funzionamento normale, a causa del surriscaldamento al quale veniva sottoposto. Utilizzando un fusibile tarato per temperature superiori, si aveva il problema opposto, ovvero un intervento eccessivamente ritardato nel caso di necessità di interruzione in condizioni di utensile freddo. Anche la seconda, collaudata sulla pianta di olivo, ha accusato lo stesso disturbo, pure se con frequenza minore. Dopo circa 60 ore di funzionamento, entrambe le macchine hanno avuto un cedimento distruttivo delle ruote dentate costituenti il riduttore, del quale si parlerà in seguito, che le ha rese inutilizzabili, ciò ad indicare che tali ingranaggi non erano stati correttamente dimensionati per trasmettere tutta la coppia motrice del motore. La macchina infatti si trovava spesso a lavorare con valori di coppia prossimi a quelli ottenibili allo spunto, estremamente elevati, per cui le possibili soluzioni potevano essere o una limitazione della coppia massima erogata, o un aumento del modulo dei denti delle ruote del riduttore. Si vedrà nel seguito che, al fine di migliorare l’affidabilità complessiva, sono stati adottati entrambi i procedimenti descritti.

Inoltre, è stato possibile rilevare come la batteria di accumulo utilizzata erogasse meno energia di quello che ci si sarebbe aspettati dai calcoli, in tutta probabilità a causa dei picchi di corrente che le venivano in continuazione richiesti, di conseguenza non era possibile arrivare alle 7 ore minime di autonomia domandate dalle specifiche, scaricandosi all’incirca dopo cinque ore e mezza.

Dalle misure effettuate infatti, si è visto come all’avviamento, ed in tutti gli altri casi in cui il rotore risultava bloccato, la corrente raggiungeva e si manteneva a circa 30 ampere per un tempo

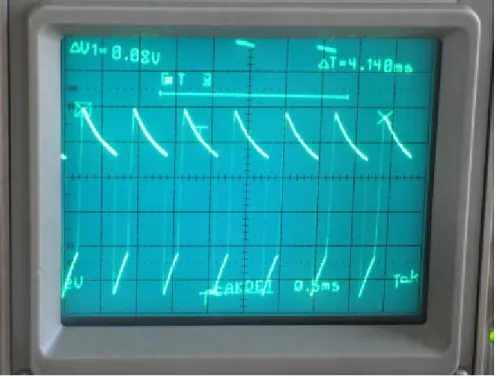

dipendente dalla temperatura del fusibile. Al riguardo vengono riportati di seguito i risultati ottenuti dalle letture tramite oscilloscopio: la sonda utilizzata per misurare la corrente fornisce una uscita di 100 millivolt per ampere, le scale utilizzate sono state 1 volt per divisione in ordinata e 0,1 secondi per divisione in ascissa.

Da ciò si stabilisce che la corrente di corto circuito, limitata dalle sole resistenze interne della batteria, del motore e del transistor, relativa alla misura in oggetto, si mantiene per oltre un secondo ad un livello superiore ai 10 ampere, e addirittura impiega circa 0,7 secondi per rimanere stabilmente al di sotto dei 20 ampere di assorbimento, condizione decisamente poco gradevole per tutti i componenti elettrici del sistema. La situazione peggiora ulteriormente nel caso in cui si tenti un avviamento a rotore bloccato con il macchinario freddo: la figura della pagina seguente si riferisce a tale situazione.

Fig. III-3 Intervento della protezione per avviamento a rotore bloccato e a freddo.

Come si legge in alto a destra sullo schermo, il tempo impiegato dalla corrente per scendere al di sotto degli 8 ampere è stato di circa 1,3 secondi, durante i quali l’assorbimento è stato quasi per intero al di sopra dei 25 ampere.

La batteria, oltre che erogare una quantità di carica inferiore a quanto preventivato, subisce un accorciamento del tempo di vita, causato da correnti di scarica molto superiori a quella nominale. Il motore, i cui avvolgimenti di rotore sono costituiti da filo smaltato di sezione inferiore a 0.8 millimetri quadrati, si ritrova al suo interno una densità di corrente di quasi 40 ampere al millimetro quadrato, sensibilmente più grande di quanto non stabilito da qualunque costruttore di macchine in corrente continua, per le quali è prevista una densità massima di corrente di 10 ampere al millimetro quadrato. Inoltre il gruppo spazzole-collettore, dimensionato per correnti certamente inferiori, alla lunga risente sicuramente di questi eventi stressanti. La condizione della quale si sta parlando è limitata a ordini di tempo di un secondo, per cui non

dannosa di per sé, ma il susseguirsi di fenomeni del genere nel tempo di sicuro produce effetti nocivi anche su questo componente.

Logica conseguenza di tutto ciò è stata la ricerca di soluzioni alternative, che a fronte di una modesta complicazione del controllo e quindi un incremento di costo, permettessero di ottenere prestazioni decisamente migliori.

Scheda elettronica con limitazione della coppia erogata

Si consideri che la coppia massima erogabile dal motore scelto per l’azionamento è di gran lunga superiore a quanto non è poi utile in fase di utilizzo del macchinario. Tale valore inoltre non è praticamente utilizzabile a regime, in quanto al di sopra delle possibilità oggettive di qualunque motore ed in particolare di quelli economici. Per tale motivo si è pensato di abbassare questo parametro ad un livello tollerabile dalla macchina, per mezzo di un opportuno circuito elettronico che agisse sulla corrente assorbita, limitandola nel caso ciò si fosse ritenuto necessario.

Il problema principale è stato quello di individuare uno schema circuitale che risultasse praticamente invisibile, dal punto di vista elettrico, per correnti assorbite minori a quella di soglia, e che intervenisse solo nel caso in cui tale valore fosse superato, limitandola. Tali operazioni vengono in genere svolte per mezzo di alimentatori switching, ma nel presente caso non solo tali circuiti sarebbero risultati eccessivamente complicati e costosi, ma la presenza di un transistor che commuta con frequenza abbastanza alta, all’interno di un contenitore plastico quasi interamente chiuso, avrebbe provocato una emissione di calore che difficilmente sarebbe stato possibile smaltire agevolmente. La soluzione ideale sarebbe stato un sistema che fosse entrato in commutazione solo nel

momento in cui la corrente assorbita fosse stata eccessiva, in modo da limitarla, rimanendo in conduzione permanente al di sotto della soglia impostata. Il dispositivo di potenza sarebbe stato anche in questo caso un mosfet, del tutto simile al precedente, controllato in modo tale da rimanere in conduzione permanente, previo consenso dell’operatore, per coppie inferiori alla soglia, e di entrare in commutazione in caso di superamento della stessa, in modo da abbassare la tensione fornita e quindi limitare la corrente fluente nel circuito.

Tale comportamento può essere ottenuto comparando un segnale fisso, rappresentante appunto la soglia, con quello proveniente da un sensore di corrente, opportunamente amplificato, posto in serie al motore. Nel momento in cui il secondo supera il primo, il mosfet va pilotato in commutazione a frequenza stabilita, ma ciò si può ottenere in modo semplice, comandando il transistor tramite l’uscita di un amplificatore operazionale in configurazione di comparatore, con i due ingressi sopra citati. Nel momento in cui la corrente divenisse troppo alta, il mosfet aprirebbe il circuito facendola diminuire, richiudendolo dopo pochi istanti a causa di tale abbassamento. Se la condizione di assorbimento eccessivo fosse ancora presente, il circuito si aprirebbe di nuovo e così via. In pratica è una variante del sistema PWM esposto nel primo capitolo.

Tutto questo processo sarebbe stato limitato in velocità solamente dalle costanti di tempo dei componenti del sistema, decisamente basse, per cui si sarebbe avuta una frequenza di commutazione di circa 50?000 hertz, eccessivamente alta per qualsiasi dispositivo commerciale operante nelle condizioni suddette. A causa di ciò si è pensato di limitare la frequenza di commutazione per mezzo di un circuito di isteresi, ottenuto retroazionando l’uscita dell’amplificatore operazionale tramite un comune diodo. Nell’istante della commutazione, tale circuito fa compiere un “balzo” alla tensione rilevata dal sensore, in modo che la stessa si abbassi o alzi a seconda che la commutazione sia, rispettivamente, in chiusura o in apertura. A questo punto è

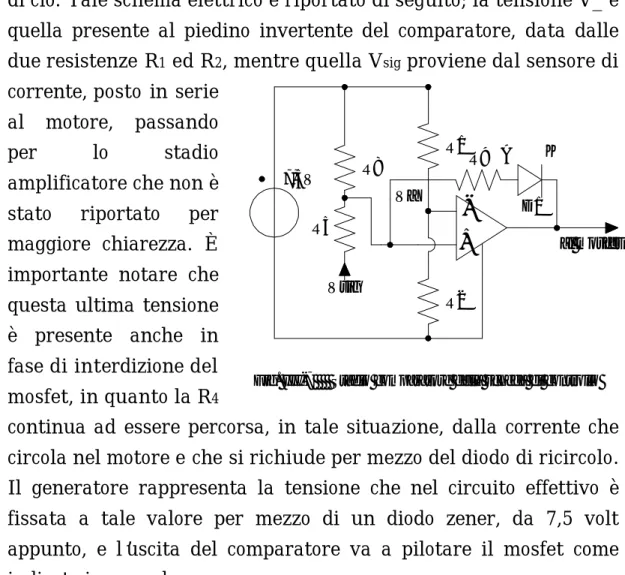

necessario un certo tempo, determinato dalla costante RL del circuito, affinché la corrente salga o scenda della quantità richiesta per far permutare di nuovo lo stato del mosfet, e ciò provoca la diminuzione della frequenza di pilotaggio. Sicuramente la figura sottostante, relativa alla tensione misurata all’ingresso non costante dell’amplificatore operazionale collegato al sensore, chiarirà meglio la situazione.

Fig. III-4 Tensione rilevata all’ingresso del comparatore pilota

Tale fotografia è quella effettivamente relativa ad una scheda elettronica del tipo sopra descritto, per l’esattezza un prototipo, destinato a verificare l’effettiva corrispondenza pratica di quanto preventivato in teoria. Si nota infatti come la frequenza di commutazione sia bassa: l’intervallo di tempo tra sei forme d’onda consecutive è 4,14 millisecondi (leggibile in figura in alto a destra), corrispondenti quindi ad una frequenza di circa 1?500 hertz. Si vedrà in seguito come in realtà siano necessari periodi parecchio più brevi, almeno sette o otto volte quello su indicato, per ottenere una corrente sufficientemente livellata, cioè senza abbassamenti eccessivi. Il relativo salto di tensione, provocato dal circuito di

isteresi per ottenere una frequenza così bassa, è di circa otto volt, in pratica quasi al limite del realizzabile (il dislivello totale di tensione è 11 volt).

Circuito elettrico della scheda

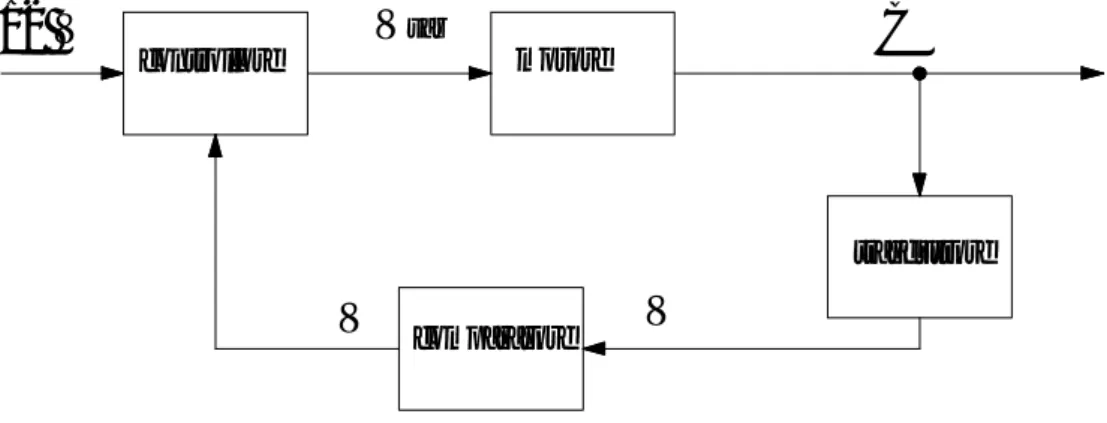

Uno schema a blocchi relativo al sistema di controllo sopra menzionato può essere quello riportato nella figura seguente.

Fig. III-5 Schema a blocchi relativo ad una scheda con limitazione di coppia.

Sulla base di questo ultimo e delle indicazioni precedentemente riportate, viene esposto nella pagina seguente il circuito elettrico elaborato, relativo quindi anche alla scheda prototipo della quale si è trattato in precedenza, che permette di ottenere quanto prima esposto.

comparatore trasduttore motore controllore

V

varV

V

12 V

C

Fig. III-6 Schema elettrico di una scheda di controllo con limitazione della corrente assorbita.

Il morsetto positivo del motore è collegato direttamente all’alimentazione, mentre quello negativo va a massa attraverso la resistenza R4, che funge da trasduttore di corrente, ed il mosfet. Lo stadio amplificatore riceve il segnale, cioè la tensione ai capi del sensore, attraverso R5, ed invia l’uscita al comparatore che, confrontatola con il riferimento fisso dato dal partitore di tensione costituito da R1 ed R2, pilota il transistor. Il circuito di isteresi che permette di regolare la frequenza di commutazione del mosfet è costituito dal diodo D1 e dalla resistenza R8; modificando questa

ultima è possibile cambiare l’entità del gradino di tensione provocato in commutazione e quindi, indirettamente, della frequenza.

Per determinare il valore dei componenti elettronici utilizzati in tale circuito, si è operato come esposto nel seguito: innanzi tutto è stato necessario stabilire quale fosse la frequenza alla quale far commutare il transistor in fase di pilotaggio PWM. A tal fine si è dovuto ipotizzare un valore massimo ammissibile per il ripple di corrente sul motore. In questo caso si è fissato tale valore come compreso tra i quattro e i cinque ampere, in considerazione del

mosfet comparatore R7 R6 D2 + -A K C M G S D R3 R1 R2 13 Vcc K A D1 R9 R4 switch K A DZ R10 R11 + -amplificatore R12 R8 R5

fatto che, in base alle considerazioni precedentemente fatte riguardo alla coppia, il limite di assorbimento del motore sarebbe stato fissato attorno ai 10 ampere, corrispondenti ad un valore di coppia erogata di circa 0,1 newton per metro all’albero che, grazie al riduttore meccanico, diventano 0,3 newton per metro alle chele, in linea, anche se leggermente inferiore, con quanto richiesto dalle specifiche. Di conseguenza, si è ritenuto idoneo per tale applicazione non salire al di sopra di un ripple del 50%, nonostante la macchina elettrica lo avrebbe potuto tollerare bene, per i problemi che ciò avrebbe causato a livello di vibrazioni e consumo delle spazzole, causati da eccessiva discontinuità della corrente.

Trascurando le resistenze del circuito sufficientemente piccole, l’intera tensione di alimentazione si ritrova ai capi del motore, considerato in prima approssimazione come carico induttivo puro, per cui è possibile scrivere

Dai dati del costruttore, l’induttanza equivalente del motore a collettore utilizzato risulta essere di 0,25 millihenry, per cui è possibile determinare il tempo corrispondente ad una oscillazione di corrente di 4,5 ampere.

E quindi la frequenza associata, che rappresenta un buon compromesso tra la necessità che la stessa sia alta, per diminuire il ripple, ma che non sia eccessiva per evitare enormi perdite di commutazione. Per far si che il mosfet fosse comandato con il periodo desiderato, è stato necessario scegliere opportunamente i valori delle tensioni di lavoro del gruppo amplificatore e comparatore, per mezzo delle resistenze del circuito. Per compiere questa operazione è innanzi tutto conveniente ricondursi ad un circuito semplificato, togliendo lo stadio amplificatore, il circuito di potenza e tutto quanto altro risulta non indispensabile nello studio

dt dI L Val ? ms V L I t al 086 , 0 13 10 25 , 0 5 , 4 ? ? 3 ? ? ? ? ? ? ? kHz t f 1 ? 11,6 ? ?

di ciò. Tale schema elettrico è riportato di seguito; la tensione V_ è quella presente al piedino invertente del comparatore, data dalle due resistenze R1 ed R2, mentre quella Vsig proviene dal sensore di corrente, posto in serie

al motore, passando

per lo stadio

amplificatore che non è stato riportato per maggiore chiarezza. È importante notare che questa ultima tensione è presente anche in fase di interdizione del mosfet, in quanto la R4

continua ad essere percorsa, in tale situazione, dalla corrente che circola nel motore e che si richiude per mezzo del diodo di ricircolo. Il generatore rappresenta la tensione che nel circuito effettivo è fissata a tale valore per mezzo di un diodo zener, da 7,5 volt appunto, e l’uscita del comparatore va a pilotare il mosfet come indicato in precedenza.

L’amplificatore operazionale confronta le due tensioni in ingresso e, nel caso in cui sia maggiore quella sul piedino invertente, cortocircuita l’uscita a massa, a meno della caduta di tensione interna al circuito integrato del comparatore, provocata dal transistor bjt che questo utilizza per pilotare l’uscita, mentre in caso contrario incrementa il valore della impedenza di uscita in modo da far risultare la stessa aperta. In questo modo, avendo utilizzato come transistor di potenza un mosfet a canale “P”, che richiede al gate una tensione negativa rispetto a quella del source, questo si manterrà in conduzione fino a che la tensione di riferimento è maggiore di quella di segnale, interdicendosi nel momento in cui tale situazione non fosse più verificata.

A questo punto è semplice comprendere secondo quale modalità funzioni il circuito di isteresi, costituito dal diodo e dalla

D1 A K R9 R1

-+

R2 R8 R5 Vsig 7,5V al mosfet V_resistenza R9: quando il mosfet è in conduzione, l’uscita del comparatore è in pratica al potenziale di massa, per cui il catodo di D1 è a tensione nulla e, ammesso che l’anodo si trovi almeno a circa 1,5 volt, necessari a superare le barriere di potenziale del diodo e del transistor, questo è in conduzione. La tensione proveniente dal trasduttore di corrente va ad agire sul punto di equilibrio dato dalle tre resistenze R5, R8 ed R9, che sarà in seguito determinato, spostandolo fino a che il valore della V+ non raggiunge quello della V_: a questo punto, l’uscita dell’amplificatore operazionale commuta aprendo il circuito, la tensione al catodo del diodo D1 raggiunge il valore di quella di alimentazione, interdicendolo, ed il punto di equilibrio sopra detto viene ad essere influenzato solamente dalle resistenze R5 ed R8. Per chiarire le cose si riportano di seguito i due circuiti equivalenti, visti dall’ingresso non invertente del comparatore, sia in fase di commutazione che in interdizione del mosfet.

D

Da notare come, nello schema elettrico relativo alla conduzione, sia stato inserito un generatore ideale di tensione, di valore 1,5 volt, al fine di tenere conto della differenza di potenziale, non certo trascurabile, dovuta al diodo di retroazione ed al transistor di uscita del comparatore.

Si può quindi iniziare a fissare il valore di alcuni componenti. Ad esempio, il sensore di corrente sarà costituito da una resistenza

Fig. III-8 Schema elettrico equivalente in fase di interdizione. 7,5V R5 R8

+

-Vsig 7,5V R8+

-R9 1,5V R5 VsigFig. III-9 Schema elettrico equivalente in fase di conduzione.

che, percorsa da corrente, genererà una caduta di tensione, misurabile dal comparatore. Tale resistenza deve essere di valore più piccolo possibile, per influenzare in maniera trascurabile il comportamento di tutto il circuito e per non introdurre perdite inutili. Di conseguenza è possibile stabilire per la stessa un valore di 0,01 ohm, il quale è facilmente reperibile in commercio, con tolleranza adeguata, ad un prezzo non proibitivo, e non introduce perturbazioni rilevanti. Basti considerare che, impostando il livello della soglia di corrente a 10 ampere, la potenza dissipata da tale componente risulta

Valore sensibilmente inferiore rispetto a quanto dissipato dal motore, che si ricorda avere rendimento inferiore al 70%, dal diodo di ricircolo dello stesso e dal diodo che, come si vedrà in seguito, sarà necessario inserire all’ingresso del circuito per evitare le inversioni di polarità.

La tensione sul piedino non invertente del comparatore (V+), come si vede dal circuito, dipende da due parametri: dal partitore costituito dalle resistenze R5, R8 ed R9 (si sta considerando la fase di conduzione), che generano un riferimento fisso (Vref), e da una tensione variabile, dovuta alla caduta misurata sul trasduttore ed amplificata (Vsig). Di conseguenza

Tale tensione, nel momento in cui la corrente raggiunge i 10 ampere, deve essere uguale alla V_, che sarà determinata in seguito, in modo da portare il transistor in commutazione. Innanzi tutto è stata calcolata la massima escursione di tensione a valle dello stadio amplificatore, nelle condizioni sopra dette, data dal prodotto della resistenza usata come sensore per la corrente massima che vi fluisce, di conseguenza 0,01·10 = 0,1 V. Amplificando tale valore di 30 volte, si ottiene una tensione Vsig che varia da 0 a 3 volt, Dai dati sopra esposti possono essere ricavate

W I R P? ? 2 ? 0,01?100? 1 sig ref V V V? ? ?

innanzi tutto le resistenze che fanno capo all’amplificatore, in modo che lo stesso generi una amplificazione tale da soddisfare alle esigenze previste.

? R12 = 10 kO

? R7 = 10 kO

? R6 = 300 kO

A questo punto è possibile determinare i valori delle resistenze R5, R8 ed R9, tali che facciano commutare il transistor ad una frequenza il più prossima possibile a quella voluta. Per quanto detto in precedenza, è possibile fissare tale frequenza ad un valore di 10?000 hertz, alla quale corrisponde un ripple di corrente, in fase di PWM, di 4,8 ampere, dalla formula

Di conseguenza, per ottenere che la frequenza sia prossima a quella voluta, il circuito dovrà comportarsi in modo che, a seguito di una commutazione, prima di quella successiva si attenda che il valore della corrente vari, in salita o in discesa, di 2,4 ampere. Tradotto in termini di tensione, dato che la misura viene effettuata su questo parametro, ottenuto per mezzo della resistenza R4, sarà necessaria una variazione di

Che, una volta amplificata, diviene

Ciò significa che il circuito di isteresi, costituito da D1 e da R9, dovrà provocare, in caso di intervento, una caduta di tensione di 0,72 volt all’ingresso non invertente del comparatore, in modo tale che la corrente misurata, e quindi la tensione ad essa relativa, impieghi un tempo pari alla metà del periodo per recuperare il gap in tale modo imposto.

Sia Vi la tensione all’ingresso non invertente, in fase di interdizione, immediatamente dopo la commutazione, così che la

A L t V I t I L V 4,8 10 250 10 12 6 4 ? ? ? ? ? ? ? ? ? ? ? ? ?? V Vs ? 2,4?0,01? 0,024 V A V Vgrad ? s? v ? 0,024?30? 0,72

tensione Vsig sia la massima possibile, ovvero come sopra detto 3 volt; tale parametro viene quindi imposto uguale a 7 volt. Si consideri lo schema elettrico equivalente riportato in figura III-8: applicando il principio di sovrapposizione degli effetti, si può dunque scrivere

In cui Val è la tensione di alimentazione, fissata per mezzo del diodo zener a 7,5 volt, e Vsig vale 3 volt. Inserendo tali valori nell’equazione, è possibile ricavare, tramite semplici calcoli algebrici, il rapporto che dovrà intercorrere tra le due resistenze in gioco R5 ed R8.

Per potere determinare anche il valore dell’ultima resistenza R9, bisogna considerare il secondo circuito equivalente, relativo alla fase di conduzione del transistor, riportato in figura III-9: anche in questo caso ci si pone in un istante infinitamente vicino alla commutazione, in modo che il valore della tensione Vsig possa essere considerato lo stesso di quello del caso prima esposto. Per quanto detto, nel passaggio dalla situazione precedente a questa, la tensione V+ al piedino non

invertente deve diminuire bruscamente di 0,72 volt.

In base a quanto

determinato per il caso di transistor interdetto, è possibile ridisegnare il

circuito di figura III-8 come riportato a lato,

intendendosi per i valori delle resistenze non quelli effettivi ma rapportati alla R5. Si va a valutare la tensione V+ presente al nodo di congiunzione delle tre resistenze, ovvero quella rilevata dal comparatore, in funzione della resistenza ancora incognita R9, e si

V R R R V R R R V Vi al sig 7 5 8 8 5 8 5 ? ? ? ? ? ? ? 8 5 5 8 8 5 8 7 3 5 , 7 R R R R R R ? ? ? ? ? 7,5V R5=1 3V R8=8 R9 1,5V

Fig. III-10 Circuito elettrico equivalente in fase di conduzione

impone che essa abbia valore pari alla tensione presente in condizioni di interdizione, cioè 7 volt, decurtata della quota richiesta per compiere il gradino necessario a provocare il ritardo, vale a dire 0,72 volt.

Dalla quale si ottiene tramite passaggi algebrici

Avendo trascurato il risultato negativo di questa variabile per ovvie ragioni fisiche. Una volta ottenute le relazioni tra le tre resistenze cercate, è stato possibile determinare i valori effettivi che di seguito sono riportati.

? R5 = 10 kO

? R8 = 80 kO

? R9 = 59,2 kO

Il passaggio logico immediatamente seguente è stato quello di imporre la tensione di riferimento V_ al terminale invertente del comparatore. Tale parametro è stato implicitamente già calcolato in questa ultima parte: considerato che nell’istante di commutazione le tensioni ai due piedini dell’amplificatore operazionale sono in pratica molto prossime, V_ dovrà essere uguale al valore imposto nel circuito equivalente in conduzione, cioè quello stabilito per l’interdizione meno il gradino necessario. In pratica

Avendo a che fare con un semplice partitore resistivo, costituito da R1 ed R2, si ha

Di conseguenza si possono scegliere anche i valori di questi due resistori: considerato che gli amplificatori operazionali presentano impedenza di ingresso alta (la corrente di offset in ingresso è circa 3

28 , 6 9 8 9 8 5 , 1 1 8 1 3 8 8 1 8 8 5 , 7 9 9 9 9 9 9 9 9 9 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? R R R R R R R R R V 0 1 , 68 52 , 65 13 9 2 9 ? R ? ? R e quindi R9 ? 5,92?R5 V V V V

V?ref ? ?comm ? i ? grad ? 7? 0,72? 6,28

115 , 0 28 , 6 28 , 6 7 2 1 2 1 2 ? ? ? ? ? ? ? ? ? ? ? ? ref ref al al ref V V V R R R R R V V

nanoampere per il dispositivo utilizzato, un LM2903), tali resistenze possono essere scelte abbastanza grandi.

? R1 = 10 kO

? R2 = 87 kO

La resistenza R10 è stata scelta tenendo conto dell’ assorbimento approssimativo del sistema alimentato a 7,5 volt: al fine di non sovraccaricare troppo il diodo zener, si è posto un resistore di valore 1?200 ohm, facendo così in modo di provocare la caduta di tensione richiesta di 5,5 volt, per passare dai 13 volt della batteria ai 7,5 volt richiesti, con un passaggio di circa 5 milliampere. Considerato che la parte di circuito considerata assorbe circa 3 milliampere, al diodo zener rimangono da far scorrere al suo interno solamente 2 milliampere, ampiamente al di sotto dei propri limiti.

Per finire, le resistenze R11 ed R3, le quali hanno lo scopo di polarizzare il gate del transistor quando comandato, sono state scelte in base a due parametri: la tensione richiesta a tale terminale e la costante di tempo del circuito RC che le stesse formano con le capacità parassite del transistor mosfet, in particolare tra gate e source.

Per portare in conduzione il transistor si è deciso di utilizzare una tensione di circa -8,5

volt rispetto a quella del source, quindi 3,5 volt rispetto a massa: tale

valore è leggermente

inferiore a quanto non necessario a portare il dispositivo in saturazione, ma consente di utilizzare resistenze non eccessivamente piccole, in quanto provocherebbero

problemi dati dal fatto che la corrente che l’amplificatore

Fig. III-11 Schematizzazione delle capacità parassite di un mosfet.

D

S

G

C

GSC

GDC

DSoperazionale può far scorrere verso massa è limitata. Ciò anche in considerazione del fatto che il comportamento alla tensione selezionata differisce in modo trascurabile rispetto a quello di saturazione pura.

Per quanto riguarda la capacità parassita, si faccia riferimento alla figura precedente, rappresentante il mosfet con i componenti di polarizzazione: quando, ad opera del comparatore, la tensione al gate varia da 12 a 3,5 volt, rispetto a massa, tale processo non avviene istantaneamente, in quanto il condensatore fittizio Cgs rappresentato dovrà caricarsi o scaricarsi a seconda del caso rispettivamente su R11 o R3. Di conseguenza, tale processo dovrà avvenire in un tempo sensibilmente inferiore al periodo della forma d’onda che si ottiene in PWM, cioè 0,1 millisecondi. Avendo usato un transistor siglato IPSO151, si può vedere dal data sheet allegato che il valore della quantità di carica accumulabile al gate vale

9

10

30? ? coulomb, per cui è possibile determinare le costanti di tempo

in fase di carica e scarica in funzione delle due resistenze cercate e determinarne quindi i valori massimi. Si considera accettabile un tempo di carica e scarica che sia almeno cinque volte inferiore al semiperiodo della forma d’onda.

Imponendo la condizione della tensione sul gate, considerando che si ha a che fare con un partitore in quanto la resistenza di ingresso del gate è estremamente elevata, si possono determinare le resistenze

? R11 = 5 kO

? R3 = 2 kO

Con tali valori, la corrente massima che scorre all’uscita

dell’amplificatore operazionale vale 1,71 milliampere,

3 11 3 11 3 12 3,5 R 2,43R R R R ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? k R C R scarica k R C R carica GS GS 7 , 5 10 2 7 , 5 10 2 3 5 3 11 5 11

consistentemente al di sotto del valore tollerato di 6 milliampere, in modo da mantenere un discreto margine di sicurezza.

Riguardo a tale transistor, è necessario anche compiere le verifiche termiche del caso, in particolare bisogna verificare se il componente è in grado di operare nelle condizioni considerate, se è indispensabile utilizzare un dissipatore aggiuntivo oppure se non è il caso di sostituirlo con un dispositivo maggiormente idoneo.

Nella fase di commutazione, il mosfet viene percorso da una corrente effettiva di 7,5 ampere; tale valore non corrisponde con quello esposto in precedenza per tale parametro, ma si vedrà in seguito come sia presente una certa discrepanza tra i risultati previsti e quelli reali. Ovviamente la verifica termica va fatta sui dati concreti e non su quelli teorici. Dal data sheet del transistor, al solito allegato in appendice, si evincono i dati seguenti:

? Tempo di salita in commutazione, 6

10 9 , 0 ? ? ? r t secondi.

? Tempo di discesa in commutazione, 6

10 1 , 1 ? ? ? r t secondi.

? Resistenza termica tra la giunzione e l’ambiente, RJJa = 55 gradi centigradi al watt.

? Resistenza tra drain e source in conduzione,

3 ) ( 35 10 ? ? ? on DS

R ohm. Questo valore cambia a seconda della

temperatura, per cautela si è utilizzato un valore della stessa corrispondente al massimo.

Dagli stessi è possibile innanzi tutto ricavare la energia dissipata ad ogni coppia di commutazioni, una in accensione ed una in spegnimento, corrispondenti ad un periodo completo.

Da questa si può ricavare la potenza prodotta dalle perdite, somma di quella data dalle commutazioni (energia in un secondo) e di quella in fase di conduzione.

?

?

J V I t V I t EP r al f al 6 6 max min 10 30 6 10 12 12 1 , 1 4 , 2 9 , 0 6 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? W f E I R W W W DS med P p c p 30 7,3 10 0,44 9 25 , 56 035 , 0 9 3 2 ? ? ? ? ? ? ? ? ? ? ? ? ?Occorre notare alcune cose riguardo l’ultima espressione:

1. la potenza prodotta in conduzione, ad opera della resistenza interna del componente, è stata divisa per nove, in quanto si mostrerà tra poco che, in fase di commutazione, la porzione di periodo durante la quale il transistor è in conduzione, è all’incirca la terza parte del periodo complessivo

2. la frequenza considerata per determinare le perdite di commutazione non è quella di 10?000 hertz stabilita in precedenza, in quanto come si vedrà a breve il valore effettivo della stessa è quello innanzi utilizzato

3. tale potenza non tiene conto della fase di conduzione permanente del mosfet, relativa al funzionamento normale, prima dell’ingresso in PWM. Date le alte correnti in transito, la quantità di calore prodotta in questa situazione è alta: per la massima corrente tollerata, prima dell’intervento delle protezioni, ovvero 11 ampere, si avrebbero circa 4,23 watt da dover smaltire. Ciò non solo imporrebbe l’utilizzo di un dissipatore, ma renderebbe difficile il trasferimento di calore all’esterno del contenitore plastico. Considerato tuttavia che valori di corrente compresi tra 7 e 11 ampere sono alquanto improbabili, dato che in genere il dispositivo o funziona normalmente, con bassi assorbimenti, o rimane a rotore bloccato, con intervento della protezione, si può soprassedere a quanto detto, considerando la potenza corrispondente ad una conduzione costante di 7 ampere, cioè 1,7 watt. Questo è il motivo principale per il quale è stato adoperato un transistor con una corrente di drain ammissibile così alta, cioè 35 ampere: maggiore è tale parametro, minore deve essere la resistenza tra drain e source, minori le perdite di potenza. Ovviamente, per evitare complicazioni dovute a quanto sopra, è stato indispensabile provvedere ad una protezione ulteriore del semiconduttore, per cui si è optato per l’utilizzo di un transistor protetto nei confronti dei surriscaldamenti, sostenendo un costo sensibilmente

maggiore: nel caso in cui la giunzione superi la temperatura di 165 gradi centigradi, il dispositivo si interdice fino a quando tale valore non scende al di sotto di una soglia predeterminata.

È quindi possibile determinare il salto termico dovuto alle potenze descritte in precedenza: ci si pone in via cautelativa nella condizione peggiore, ovvero quella di conduzione continua al massimo sforzo utile.

Tale temperatura, che tra l’altro va considerata come differenza rispetto a quella ambiente, che è possibile ipotizzare raggiunga i 50 gradi centigradi all’interno del contenitore, è elevata, in quanto porterebbe il componente a lavorare, in condizioni normali, vicino al proprio limite termico, lasciando quindi un margine troppo esiguo nel caso di imprevisti. Per tali motivi sarebbe stato opportuno montare il transistor su un idoneo dissipatore di calore, seppure piccolo, ma ciò avrebbe causato una serie di problemi di natura economica che non è sembrato il caso di affrontare. In alternativa, si è deciso di fissare il case del componente alla basetta metallica del circuito stampato, in modo che questa facesse da ulteriore dissipatore e consentisse di svolgere il normale funzionamento del dispositivo, riducendo la resistenza termica verso l’ambiente. Bisogna comunque considerare che, in virtù del fatto che il duty cicle di utilizzo della macchina è breve, non essendo utilizzata mai la stessa in modo continuo ma anzi in misura minore del 50% del tempo, e che inoltre il mosfet è di tipo protetto, si può dire che la verifica termica del componente ha dato esito positivo, con un discreto margine.

Per finire, il circuito è stato completato con il limitatore di temperatura del motore, identico a quello usato per la scheda precedente, e con un diodo in serie all’alimentazione, onde evitare l’inversione di polarità. Questo ultimo è sede di perdite consistenti, dato che viene attraversato dall’intera corrente assorbita, per cui si è deciso di utilizzare un diodo shottky, a bassa caduta di potenziale,

c R

P

T ? on? JA ? ? ? ?

in modo da ridurre tali perdite a circa 2 watt nell’istante di massimo assorbimento, potenza che lo stesso riesce a smaltire.

Con ciò si conclude l’illustrazione dello studio e del dimensionamento del circuito utilizzato per limitare la coppia massima erogabile dal motore, per cui si possono commentare i risultati dell’utilizzo della stessa.

Verifiche effettuate e valutazione del sistema proposto

Per compiere questa operazione, dopo una breve fase di controllo al banco, tesa più che altro ad individuare eventuali errori grossolani di progettazione o realizzazione pratica, si è proceduto ad equipaggiare un macchinario di raccolta con tale sistema di controllo, interfacciarlo con un oscilloscopio, ed iniziare a testare il tutto in varie condizioni di funzionamento. Ovviamente fin dall’inizio ci si attendeva una più o meno marcata discrepanza tra quanto previsto in teoria e quanto effettivamente rilevato in pratica, ma questo non avrebbe rappresentato un problema nel caso in cui la discordanza dei risultati non fosse stata eccessivamente rilevante ai fini del risultato finale e del rispetto delle specifiche.

Come prima verifica è stato ricavato l’andamento della corrente ai morsetti della batteria, in condizioni di rotore bloccato. La figura a pagina seguente si riferisce appunto a quanto detto.

Fig. III-12 Andamento della corrente assorbita con scheda di limitazione della coppia.

Tale misura è stata effettuata ancora con una sonda di corrente da 100 millivolt per ampere, e così sarà sempre in seguito dove non diversamente specificato, con le scale come di seguito indicato.

? Ascissa: tempo 0,05 millisecondo per divisione.

? Ordinata: corrente 5 ampere per divisione.

Si nota subito l’andamento molto discontinuo della corrente, dovuto ovviamente alle commutazioni del mosfet, del quale comunque la batteria non risente. La stessa arriva anche in questo caso a valori non certo trascurabili, dalle misure fatte risulta essere 12 ampere alle punte, ma innanzi tutto è comunque decisamente inferiore a quanto non fosse con la scheda di concezione precedente, inoltre durano un tempo irrisorio, nonostante siano ripetute nel tempo. La frequenza è rilevabile invertendo il periodo della forma d’onda: considerato che i tre periodi riportati occupano circa 8,2 divisioni di tempo, si ha kHz T f div N N T T div 3 , 7 1 137 , 0 05 , 0 3 2 , 8 sec/ ? ? ? ? ? ? ? ?

Da cui si ha subito la prima incongruenza: la frequenza è significativamente più bassa di quanto non ci si aspettasse dalla teoria, del 25 % circa. Questo non sarebbe un problema di per sé, anzi permette di diminuire le perdite di commutazione, ma potrebbe esserlo per i risvolti negativi che causa ad esempio al ripple della corrente sul motore.

Si procede quindi ad esporre la seconda misura effettuata: del tutto analoga alla precedente, solo che in questo caso la sonda di corrente è stata posta ai morsetti del motore. Dalla presente è possibile farsi più facilmente una idea di quello che può essere il valore medio della corrente nel motore, al fine di valutare la coppia massima erogabile, anche se in realtà tale parametro è stato rilevato per mezzo di un multimetro dedicato a questo scopo. Il grafico ottenuto è riportato nel seguito.

Fig. III-13 Andamento della corrente assorbita dal motore con scheda di limitazione della coppia.

Le scale utilizzate non vengono ripetute, in quanto trattasi delle medesime utilizzate per la misura precedente. L’andamento della corrente è esattamente quello che ci si sarebbe aspettati: la forma d’onda è costituita da una successione alternata di tratti a corrente crescente, corrispondenti alle fasi di conduzione del

mosfet, durante i quali la macchina elettrica assorbe energia dall’accumulatore (vedere schermata precedente), e da tratti decrescenti, durante i quali il transistor viene interdetto, per cui la corrente che deve passare nel motore si va a richiudere per mezzo del diodo di ricircolo.

Sulla base di quanto rilevato dalla figura e dai dati della misura, il valore massimo della corrente è 12 ampere, quello minimo 2,4 ampere, per cui il ripple di corrente corrispondente è di 9,4 ampere, pari a poco meno del doppio rispetto a quanto previsto.

Un problema un po’ più serio potrebbe essere costituito dal valore medio della corrente, che si aggira sui 7,5 ampere, per cui al di sotto di quanto richiesto. Si vedrà comunque dalla prossima schermata come ciò non costituisca un problema, in quanto questa è la condizione a rotore bloccato, ma quando la coppia viene fatta aumentare progressivamente il motore è in grado di erogare a corrente media superiore, in quanto questa deve provocare una caduta di tensione sul trasduttore tale da superare anche il gradino di tensione imposto per mezzo della retroazione dell’amplificatore operazionale operata con il diodo.

Si mostra dunque anche questa situazione, rappresentante il momento in cui, avendo superato il valore di coppia resistente massima applicata alle chele, il sistema di controllo interviene in protezione, per mezzo della commutazione, in modo da limitare la corrente nel circuito. Anche in questo caso la sonda di corrente è stata applicata ai morsetti della batteria. La figura relativa a tale situazione è visibile nella pagina seguente.

Fig. III-14 Andamento della corrente di alimentazione nell’istante di intervento del pilotaggio PWM.

Da qui si può vedere la grande peculiarità di questa scheda: è studiata in modo tale da alimentare la macchina elettrica direttamente dalla batteria, fino a che il valore della corrente non superi quello stabilito come soglia. In questo caso il sistema di controllo pone in commutazione il mosfet, a frequenza determinata, in modo da far erogare al motore una coppia inferiore sia al massimo tollerato dalla macchina, sia a quella resistente presente prima del blocco, ma che comunque consente alla macchina di riprendere immediatamente il suo funzionamento normale nel momento in cui la coppia applicata alle chele diminuisca nuovamente fino ad un valore tollerabile, senza provocare danni se questa eventualità tardasse ad avvenire.

Bisogna osservare che le fluttuazioni della corrente visibili sulla parte sinistra della curva, non sono dovute a commutazioni o altri fenomeni elettrici di alcun genere, ma sono semplicemente causate dalle vibrazioni delle chele, prodotte dall’attrito del sistema frenante sulle due astine laterali delle stesse.

Per i primi 35 millisecondi il motore gira tranquillamente, alimentato alla piena tensione della batteria, con il mosfet in condizione di conduzione continua. All’aumentare della coppia resistente, e quindi della corrente, quando questa supera i 12 ampere inizia la commutazione che la abbassa fino al valore medio di circa 7,8 ampere, ovviamente regolando la tensione in ingresso.

Un’altra situazione interessante che è stata studiata è stata quella dello spunto, alla quale si riferisce l’immagine seguente.

Fig. III-15 Andamento della corrente di spunto con scheda di limitazione.

Nell’istante in cui lo switch di consenso viene chiuso, il sistema di controllo opera fin da subito in PWM, in modo da far partire la macchina a corrente, e quindi coppia, ridotte. In questa situazione la corrente media vale sempre 7,8 ampere, per cui la coppia di spunto corrispondente è di circa 0,2 newton per metro, a valle del riduttore di giri: non è enorme ma è più che sufficiente a mettere in rotazione le chele. Dopo circa un secondo, quando le inerzie del macchinario sono state vinte, la coppia resistente diminuisce, il sistema di controllo rileva tale variazione e pone il mosfet nello stato di conduzione permanente, fornendo al motore la piena

tensione, ovviamente a meno delle perdite nei componenti elettronici.

Questa situazione è decisamente diversa rispetto a quanto avveniva con la scheda elettronica di concezione precedente: per effettuare il paragone, si riporta di seguito l’andamento della corrente allo spunto in un sistema alimentato per mezzo di tale componente.

Fig. III-16 Andamento della corrente di spunto usando la scheda non provvista di limitazione della stessa.

È certamente vero che in questa situazione l’avviamento è decisamente più veloce, ma tutto questo a scapito del motore, che deve tollerare picchi di corrente che arrivano a 30 ampere, e della batteria. Considerato che tali avviamenti, a causa della modalità di operare con tale apparato, si ripetono ad intervalli di pochi secondi, è sicuramente da preferire l’altro sistema di controllo.

Tornando al discorso della scheda di controllo con limitazione della coppia erogata, rimane comunque il problema che alcuni parametri non sono congruenti con quanto stabilito in teoria;

bisogna però rilevare che con tale dispositivo tutte le specifiche inerenti vengono rispettate.

Innanzi tutto è da stabilire da che cosa dipendano tali discrepanze, dopo di che va valutata la pericolosità o meno delle stesse, si possono fare delle ipotesi di risoluzione del problema e stabilire infine se vale la pena mettere nuovamente mano ad un progetto, che comunque è funzionale, oppure mantenere la situazione attuale.

1. La macchina in corrente continua utilizzata è stata schematizzata come un circuito RL serie ed una forza elettromotrice variabile con la velocità angolare del motore. Questo modello fornisce risultati accettabili solo in prima approssimazione, in condizioni di regime, mentre per la condizione presente sarebbe stato opportuno considerare un circuito equivalente più completo. In particolare, l’impedenza di 0,25 millihenry dichiarata per gli avvolgimenti di indotto, non tiene conto dell’influenza del gruppo spazzole-collettore e delle commutazioni dello stesso, per cui tale valore potrebbe, anzi certamente è, differente rispetto a quanto enunciato. Dai dati sopra esposti è comunque possibile valutare tale valore.

Questa è notevolmente inferiore rispetto a quanto dichiarato dal costruttore. Ciò influisce sulla velocità con la quale la corrente varia all’interno della maglia: se l’induttanza è più bassa del valore rispetto al quale è stato dimensionato il circuito, sarà necessario un tempo minore affinché la tensione di segnale decresca quanto richiesto per comandare la commutazione del transistor, diminuendo tale periodo. Di conseguenza, se la discrepanza fosse dipesa solo da questo, si

6 6 10 5 , 68 2 1 10 95 4 , 9 3 , 7 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? f t H I t V L A I kHz f

sarebbe dovuto ottenere un valore di frequenza superiore a quanto calcolato.

2. Si nota dalla figura III-13 che la forma d’onda della corrente impiega un tempo inferiore a salire di quanto non faccia per scendere. Questo è dovuto sia alla presenza del diodo di ricircolo, che per quanto sia introduce una altra induttanza in serie, sia al fatto che in queste condizioni il circuito è alimentato dalla forza elettromotrice del generatore presente nel circuito equivalente del motore; essa è certamente inferiore ai 12 volt dell’alimentazione, e considerando che l’intervallo di tempo è molto breve, per cui la velocità del rotore non subisce variazioni particolari, questa tensione può essere ritenuta costante, dipendendo solamente dalla coppia resistente applicata. Conclusione di tutto ciò è che il tempo in cui il transistor rimane in condizioni di interdizione, è sensibilmente più lungo di quanto non considerato, di circa 2,5 volte. Tale fenomeno non solo permette di recuperare l’aumento di frequenza dovuto all’errato valore della induttanza degli avvolgimenti, ma è la probabile causa che ha la maggiore influenza sul valore abbastanza basso di questo parametro.

3. Tutte le resistenze utilizzate nel circuito hanno una tolleranza sul valore dichiarato del 5%, tranne il sensore di corrente R4 per il quale, dato il valore esiguo, è stata scelta una tolleranza del 10%, in quanto sarebbe stato decisamente antieconomico avere accuratezze maggiori. Questo comporta una certa variabilità dei parametri effettivi sia rispetto a quelli di progetto, sia tra le diverse schede elettroniche prodotte; tali parametri risultano in definitiva essere sia scarsamente accurati che imprecisi.

Queste sono in tutta probabilità le cause che hanno provocato il risultato inatteso. Tenuto conto che tale sistema di controllo assolveva in pratica a tutte le esigenze per le quali era stato pensato, e che le prestazioni erano decisamente migliori rispetto a

quello utilizzato in precedenza, si è stabilito comunque di equipaggiare un macchinario con questa scheda elettronica e di avviare sullo stesso tutte le operazioni di test previste dal caso. Infatti è vero che i parametri effettivi della scheda non collimano con quello che sarebbero dovuti essere in base alla teoria sviluppata, ma su ciò è possibile fare delle osservazioni: la frequenza minore, ed il conseguente ripple di corrente maggiore al motore, non costituiscono un grosso problema, in quanto la macchina non risente di tale situazione, inoltre la corrente non si annulla mai del tutto, avendo quindi in ogni istante una certa coppia motrice residua all’albero. Ci potrebbero essere dei piccoli disagi causati dall’incremento delle vibrazioni del dispositivo, ma considerata l’alta frequenza alla quale si opera e la piccola potenza in gioco, si può ritenere tale congettura tranquillamente trascurabile. Per quanto riguarda invece il limite massimo della corrente, si ha un comportamento che forse, per il tipo di applicazione attuale, è migliore di quello preventivato: si può contare infatti su una coppia maggiore del previsto, fino alla soglia di intervento, mentre in fase di modulazione la corrente assorbita è inferiore a quella che era stata imposta, con conseguenti vantaggi per il motore, la batteria, il sistema di controllo e termici.

Volendo, sarebbe stato possibile modificare nuovamente sia la frequenza che la soglia di intervento, in base alle considerazioni appena fatte, svolgendo nuovamente tutti i calcoli e tenendo conto di quanto trascurato in precedenza, in quanto dal punto di vista pratico si sarebbe trattato semplicemente di modificare i valori di alcune resistenze. In realtà questo avrebbe comportato ancora un discreta mole di lavoro ed una inevitabile perdita ulteriore di tempo.

In fase di sperimentazione di tale sistema di controllo sul campo, non solo si è notato un funzionamento pratico pressoché identico al caso di utilizzo della scheda precedente, ma è stato rilevato un consistente incremento della durata della batteria, dovuto alla soppressione dei picchi di corrente, che è passata dalle 5

ore e mezza a quasi 6 ore e mezza, arrivando quindi a ridosso di quanto stabilito dalle specifiche.

Un ultimo cenno per quanto riguarda i costi: il prezzo della ultima scheda sviluppata è circa il 20% maggiore rispetto all’altra, ma questa è stata ritenuta una spesa più che giustificata dai benefici ottenuti.

In conseguenza di tutto ciò, si è deciso che, considerata la validità del progetto realizzato, sarebbe stato adottato lo stesso, senza ulteriori modifiche, per equipaggiare le prime mille unità prodotte.

Sviluppi futuri del sistema di controllo

È stato illustrato come il circuito in precedenza esposto, costituisca già una soluzione più che soddisfacente per il problema posto. Nonostante ciò, si è deciso di proseguire nell’opera di ricerca e sviluppo, finalizzata a migliorare ulteriormente tale prodotto.

Per prima cosa è stato stilato un elenco dei componenti che, per differenti motivi, costituiscono un punto debole dell’apparato, al fine di migliorare la situazione sia per quanto riguarda l’affidabilità, che per l’efficienza di funzionamento.

? Il sensore di temperatura è innanzi tutto un componente

abbastanza costoso, se rapportato a tutti gli altri, inoltre ha un considerevole ritardo sia nell’intervento che nel ripristino. Essendo poi un dispositivo elettromeccanico, in condizioni di utilizzo difficoltose potrebbe rivelarsi non abbastanza robusto.

? Il diodo shottky per l’inversione di polarità genera delle

perdite non certo irrisorie, oltre 3 watt alla massima potenza del motore, caduta di tensione e non è assolutamente

necessario per il corretto funzionamento del motore. Inoltre causa una caduta di potenziale della quale risente il motore.

? Il sensore di corrente è costituito da una lamina di acciaio con

resistenza determinata. Ha il difetto di produrre una seppur modesta caduta di tensione (circa 0,15 volt massimi), quindi calore (circa 2 watt massimi), e di essere costoso.

Intravedendo delle ottime possibilità di miglioramento per i difetti sopra esposti, è stata intrapresa una collaborazione con una azienda specializzata in montaggi elettronici di tipo SMD (superficial mounting device, dispositivi a montaggio superficiale), al fine di sostituire l’elettronica della scheda realizzata, di tipo classico, con questa di concezione più moderna, certamente più robusta e spesso anche più economica. Si è deciso insieme di mantenere pressoché inalterato il comportamento del controllore, dati i risultati molto buoni riscontrati, ma di realizzarlo secondo un sistema sostanzialmente differente, in cui un mosfet particolare, siglato IPD13N03, può essere comandato direttamente da un

processore programmabile (di tipo EPROM,

erasable-programmable read only memory), in modo da imporre tramite

questo sia la frequenza di commutazione che le condizioni di intervento. In questo modo, non solo è possibile fissare con maggiore precisione ed accuratezza tutti i parametri necessari, ma nel caso in cui uno degli stessi debba essere modificato, è sufficiente cambiare una stringa del programma caricato in memoria per ottenere il risultato voluto. Inoltre il controllo può essere molto più articolato, prevedendo diverse verifiche sulla corrente, tensione e sul tempo.

Per quanto riguarda la frequenza di commutazione, le soglie di corrente di intervento della protezione PWM e di fine di tale condizione, sono stati mantenuti i valori in precedenza riportati, inoltre è stato aggiunto un controllo sulla tensione di batteria, che non può scendere al di sotto dei 9,5 volt, corrispondenti ad una profondità di scarica consigliata dai costruttori, al fine di non accorciare pericolosamente la vita dell’accumulatore, e un controllo