Università degli Studi di Pisa

Scuola di Ingegneria

Corso di Laurea Magistrale in Ingegneria Biomedica Tesi di Laurea

Progettazione e realizzazione di un sistema di

microfabbricazione multiscala e muultimateriale

Relatore Candidata

Ing. Giovanni Vozzi Aurora De Acutis

Ing. Carmelo De Maria

23 settembre 2014 Anno accademico 2013-2014

Introduzione

La costruzione di un tessuto ingegnerizzato, secondo i principi della ingegne-ria dei tessuti (Tissue Engineering, TE), ha inizio con la progettazione e la costruzione di scaffold, ovvero strutture artificiali in materiali biocompatibili e bioassorbibili, capaci di mimare la matrice extracellulare e di guidare la for-mazione di tessuti in 3D. Nella prospettiva dell’impianto in-vivo lo scaffold dovrà inizialmente sia avere il compito di strutturare il tessuto, sia contem-poraneamente di trasmettere gli adeguati stimoli biochimici e meccanici alle cellule, facendo le veci della matrice extra-cellulare, per favorirne la differen-ziazione e la proliferazione. I due principali obiettivi da raggiungere, nella realizzazione e progettazione di uno scaffold, sono:

• ottenere una struttura realizzata con materiali che abbiano proprietà meccaniche appropriate (caratteristica macroscopica), cioè in grado di emulare quelle del tessuto specifico che deve essere rimpiazzato in modo da poter fornire le giuste sollecitazioni meccaniche al tessuto in formazione: questo è attualmente possibile attraverso al realizzazione di scaffold compositi o multimateriale;

• ottenere una struttura con una microarchitettura funzionale, quindi con una porosità e interconnessione tale da garantire un adeguato rap-porto area di superficie/volume per consentire alla cellule seminate sul-la struttura di aderire e proliferare. Ad oggi è possibile ottenere questa caratteristica realizzando scaffold tridimensionale bio-ispirati con una micro e nano architettura.

Uno dei fattori più importanti nella progettazione di uno scaffold è il ma-teriale utilizzato, che deve essere scelto in base al tipo di tessuto da inge-gnerizzare. La ricerca riguardo alla progettazione e realizzazione di scaffold 3D è si concentrata su materiali polimerici (sintetici e naturali), prevalen-temente in forma di idrogel, e sui materiali bioceramici. Poiché numerose ricerche hanno dimostrato che le proprietà meccaniche degli scaffold hanno

un’influenza significativa sul comportamento (proliferazione e differenziazio-ne) delle cellule vi verranno seminate, un modo razionale per sfruttare le forti analogie dei polimeri biologici con l’ECM e migliorarne le proprietà meccani-che è “ibridarli” con materiali sintetici o ceramici, così da sfruttare le migliori caratteristiche di ciascun componente. Inoltre è ben noto che i tessuti bio-logici possiedono un’architettura e un’organizzazione spaziale caratterizzata da una struttura gerarchica a partire dalla scala nanometrica fino a quella millimetrica strettamente correlata alle funzioni dei tessuti stessi. Per questo motivo, molti studi di ricerca si sono focalizzati nel realizzare scaffold multi-materiale processati su scale multiple, con adeguate proprietà meccaniche e strutturali, capaci di fornire condizioni ottimali per l’adesione e prolife-razione cellulare emulando il ruolo svolto dalla matrice cellulare. A livello nanometrico questi scaffold è necessario che mettano a disposizione una va-sta superficie per la distribuzione di ligandi e siti di adesione, promuovendo lo sviluppo dell’espressione fenotipica desiderata per la rigenerazione di un tessuto funzionale; considerando invece il livello micrometrico, occorre che questi esibiscano una struttura porosa che permetta un’adeguata perfusione di nutrienti, la rimozione dei prodotti di scarto del metabolismo cellulare e la possibilità di sviluppare una rete capillare, attraverso l’innesco di processi angiogenici.

Le tecnologie di prototipazione rapida (Rapid Prototyping, RP) negli ulti-mi anni hanno acquisito una rilevante importanza nell’ingegneria dei tessuti. Tutte queste tecniche, consentono di realizzare scaffold attraverso proces-si procesproces-si di progettazione asproces-sistita da computer (Computer-Aided Deproces-sign, CAD) e fabbricazione assistita dal computer (Computer-Aided Manufactu-ring, CAM), in modo da permettere un controllo della loro architettura con risoluzione micrometrica. D’altra parte, poiché molti studi di ricerca hanno sottolineato l’importanza dell’architettura nanostrutturata in vista applica-zioni biologiche, una soluzione per migliorare la biocompatibilità strutturale di RP scaffold può essere l’introduzione di una rete di nano-micro fibre in grado di fornire un elevato rapporto superficie/volume necessario per favorire l’adesione cellulare. Ad oggi, l’elettrospinnig è una delle tecnologie più utiliz-zate per la produzione di nanofibre. In letteratura troviamo molti gruppi di ricerca che hanno ottenuto con successo scaffold multimateriale o multisca-la sfruttando processi di microfabbricazione ibridi; nelmultisca-la gran parte dei casi si tratta di processi di produzione che utilizzano sistemi di indipendenti per l’applicazione delle tecniche di micro o nano fabbricazione necessarie. Si trat-ta però di processi lunghi e delicati che posso mettere a rischio la struttura in fase di costruzione. In altri casi invece sono stati realizzati sistemi robotizzi, per lo più posizionatori di tipo cartesiano, pensati per applicare tecnologie

con cui per costruire strutture funzionali, in modo da non spostare la struttu-ra e di cambiare solo il tool per la microfabbricazione. Seguendo quest’ultimo approccio, questo lavoro di tesi si è focalizzato sulla progettazione e realizza-zione di un di un manipolatore Maryland di microfabbricarealizza-zione in grado di combinare estrusione a siringa, estrusione a pistone con elettrospinning per fabbricare strutture bioispirate multiscala e multimateriale.

Quindi, dopo un breve panoramica del mondo relativo alla prototipazione rapida (nel capitolo 1) e della sua applicazione nella ingegneria dei tessuti (capitolo 2), il capitolo 3 illustrerà passo per passo la definizione di tutte le specifiche necessarie durante il processo di progettazione.

Il capitolo 4 affronta il problema del dimensionamento geometrico e di-namico per il manipolatore selezionato sulla base delle specifiche progettuali. Una volta determinati tutti i parametri geometrici ottimali, il capitolo 5 descrive il modello CAD del manipolatore progettato insieme alla indivi-duazione delle caratteristiche che gli attuatori devono avere per far eseguire all’organo finale una determinata legge di moto. Il dimensionamento degli attuatori è stato ottenuto a partire da un modello della dinamica inversa, descritto nel capitolo 3, e in base ai dati forniti dal modello CAD.

Infine il capitolo 6 viene descritta la progettazione e realizzato di un prototipo di validazione per verificare la correttezza del modello cinematico implementato per il manipolatore Maryland; inoltre sempre in questo capi-tolo viene presentata la progettazione, la realizzazione e verifica di un tool per estrusione a pistone.

Indice

1 La Prototipazione Rapida 9

1.1 Dalla Prototipazione alla Prototipzione Rapida: uno sguardo

d’insieme . . . 9

1.1.1 Settori di applicazione dei processi di Prototipazione Rapida . . . 12

1.2 Fasi del ciclo di Prototipazione Rapida . . . 15

1.2.1 Modellazione tridimensionale ed esportazione in un for-mato di interscambio . . . 16

1.2.2 Da CAD a CAM . . . 18

1.2.3 Costruzione e post-processo . . . 20

1.3 Classificazione delle tecnologie di Prototipazione Rapida . . . 21

1.3.1 Stereolitografia (SLA) . . . 23

1.3.2 Solid Ground Curing (SGC) . . . 27

1.3.3 Ink-Jet Printing (IJP) . . . 30

1.3.3.1 Polyjet . . . 32

1.3.3.2 Multi Jet Modelling (MJM) . . . 35

1.3.4 Ballistic Particle Manufacturing (BPM) . . . 37

1.3.5 Fused Deposition Modelling (FDM) . . . 39

1.3.6 Laminate Object Manufacturing (LOM) . . . 43

1.3.7 3D Printing . . . 46

1.3.8 Selective Laser Sintering (SLS) . . . 48

1.4 Come individuare l’adeguato processo di Prototipazione Rapida 51 1.5 Rapid Tooling (RT) . . . 51

2 La Prototipazione Rapida e l’Ingegneria Tessutale 59 2.1 Introduzione all’Ingegneria Tessutale . . . 59

2.2 Il ruolo dello scaffold: caratteristiche progettuali . . . 61

2.2.1 Scaffold multimateriale . . . 62

2.3 Tecnologie di microfabbricazione di scaffold 3D: Rapid

Proto-typing (RP) . . . 68

2.3.1 Tecnologie di prototipazione rapida basate su processi di fotopolimerizzazione . . . 72

2.3.2 Tecnologie di prototipazione rapida basate su processi di estrusione . . . 73

2.3.3 Tecnologie di prototipazione rapida di tipo ink-jet . . 78

2.4 Tecnologie di microfabbricazione ibride: RP ed elettrospinnig 81 2.5 Il Bioprinting: il nuovo concetto della Prototipazione Rapida applicata all’ingegneria dei tessuti . . . 86

2.6 Obiettivo del lavoro di tesi . . . 87

3 Dal prodotto alla macchina: progettazione e specifiche del sistema di μ-fabbricazione 94 3.1 Quale deve essere il prodotto finale? . . . 94

3.2 Quali sono le tecniche di micro e nano fabbricazione selezio-nate per realizzare il prodotto finale? . . . 95

3.3 Qual’è l’architettura più adatta per integrare i moduli di micro e nano fabbricazione selezionati? . . . 96

3.4 Robot a cinematica parallela . . . 97

3.4.1 Classificazione dei robot a cinematica parallela . . . . 100

3.5 Manipolatori paralleli a 3 g.d.l. per moto traslatorio . . . 101

3.5.1 Robot Delta . . . 102

3.5.2 Manipolatore Maryland . . . 103

3.6 Fasi della progettazione di un manipolatore Maryland per micro/nanofabbricazione multiscala e multimateriale . . . 104

3.6.1 Analisi delle specifiche progettuali e studio della fatti-bilità . . . 105

4 Dimensionamento del manipolatore Maryland 109 4.1 Dimensionamento di parametri geometrici del manipolatore . 109 4.1.1 Dimensionamento della lunghezza dei link con CuikSuite111 4.1.2 Dimensionamento della sezione dei link . . . 116

4.2 Dimensionamento degli attuatori per il manipolatore Mary-land: modello della dinamica inversa . . . 119

4.2.1 Modello della cinematica inversa . . . 121

4.2.2 Determinazione della matrice Jacobiana . . . 125

4.2.3 Cinematica delle accelerazioni: . . . 129

5 Progettazione e controllo 137 5.1 Progettazione CAD del manipolatore Maryland e descrizione

delle varie componenti . . . 137

5.2 Selezione dei materiali per la progettazione del manipolatore . 138 5.2.1 La base . . . 139

5.2.2 Il braccio superiore . . . 140

5.2.3 Il braccio inferiore . . . 143

5.2.4 La Piattaforma mobile . . . 146

5.3 Procedura per gli incollaggi e fissaggi . . . 147

5.4 Selezione degli degli attuatori ad hoc a partire dai dati strut-turali . . . 148

5.5 Progettazione del prototipo stampato . . . 152

5.6 Bill of material (BOM) . . . 154

5.7 Progettazione dell’alloggio per il manipolatore Maryland . . . 156

5.8 Controllo della movimentazione del prototipo . . . 157

6 Prototipazione del sistema 160 6.1 Realizzazione del Prototipo . . . 160

6.2 Progettazione dei tool . . . 165 6.3 Caratterizzazione del tool per deposizione della Fab@Home . 168 6.4 Validazione della cinematica e prove di ripetibilità del prototipo169

Capitolo 1

La Prototipazione Rapida

In questo primo capitolo verrà descritto l’importanza della Prototipazione Rapida nei vari settori produttivi e in che modo questa li ha rivoluzionati. Viene poi fatto il punto sui sistemi disponibili e attualmente in commercio.

1.1

Dalla Prototipazione alla Prototipzione

Rapi-da: uno sguardo d'insieme

Dal momento della sua ideazione alla sua effettiva realizzazio-ne, la vita di un prodotto è un complesso processo che va studiato attentamente. Un nuovo prodotto richiede, a grandi linee, una fase di ideazione, una di pretotipazione, una di progettazione una di prototipazione per passare, infine, alla sua realizzazione vera e

propria. La pretotipazione1 consente di rispondere, nella

manie-ra più veloce ed economica possibile, a domande del tipo: “è la cosa giusta da costruire?”, "Dovremmo veramente farlo?" o "Se verrà costruito, la gente lo comprerà e lo userà?" [1]. Solo quando tutte queste domande hanno risposta affermativa, ha senso pas-sare dalla pretotipazione alla prototipazione. La maggior parte dei prototipi sono costruiti per rispondere domande del tipo: "Si può costruire?" o "Funzionerà come previsto?", ovvero in ambi-to progettuale la realizzazione di proambi-totipi offre la possibilità di

1

Pretotipare, verbo: verificare l’interesse iniziale e l’effettiva utilizzazione di un po-tenziale nuovo prodotto simulandone l’esperienza con il minimo investimento di tempo e denaro. Quindi è un modo veloce ed economico per verificare un’idea creando versioni estremamente semplificate, non funzionali o virtuali del prodotto stesso per confermare l’ipotesi che “se lo costruiamo, i clienti lo useranno.”

passare dal concetto all’oggetto reale in modo da avere un’idea concreta della sua fattibilità sia in ambito produttivo, del suo ingombro, della sua funzionalità, e dei costi di produzione.

Come descritto da C.K. Chua et al., durante la fase svilup-po di un nuovo prodotto svilup-possono essere realizzate le seguenti tipologie di prototipi:

• Modelli concettuali

• Prototipi per la validazione • Prototipi tecnici

• Pezzi finali

Con modelli concettuali si vuole indicare solo la rappresentazione fisica di un modello e le conseguenti valutazione di stile ed ergonomiche, verifiche di progetto, valutazioni di costo. Con prototipi per la validazione si intende invece modelli finalizzati a test funzionali e test di assemblaggio per verificare se i componenti sono di cili da montare, se certe distanze tra gli stessi sono su cienti e se debba essere considerato un certo ordine nelle fasi di assemblaggio. I prototipi tecnici invece hanno proprietà meccaniche simili ai pezzi finali e vengono realizzati per effettuare verifiche di durata e verifiche di conformità alle norme di sicurezza. Infine per pezzi finali si intendono quei pezzi che le macchine realizzano come un vero prodotto finito [2].

Fino a non molto tempo fa i prototipi venivano realizzati, in mesi o settimane, attraverso fresatura (rimozione di materiale) o stampaggio (de-formazione plastica del materiale) e altri metodi convenzionali. In seguito la filosofia industriale del “just in time” ha condizionando praticamente tutti i settori produttivi, cosicché velocità di progettazione e realizzazione sono di-ventati essenziali per rimanere competitivi in un mercato in evoluzione. Si è resa quindi necessaria la ricerca di tecnologie “incrementali” in di grado di ri-durre i tempi e i costi per la fabbricazione di prototipi. Ed è proprio in questo contesto che si colloca lo sviluppo della Prototipazione Rapida (dall’inglese Rapid Prototyping o RP)”, nella sua ormai comune accezione di produzione additiva (dall’inglese Additive Manufactuting o AM), con la quale si vuole indicare una serie di nuove tecniche che consentono di ottenere, in poche ore e con poca necessità di intervento umano, oggetti anche geometricamente complessi a partire dal loro modello CAD mediante deposizione di strati di materiale successivo.

• Layer by layer manufacturing; • Solid free form fabrication; • Material increase manufacturing.

Lo sviluppo delle tecnologia di RP è anche strettamente correlato a quello dell’applicazione dei computer in ambiti industriali, in particolare dei sistemi Computer-Aided Design (CAD), Computer-Aided Manufacturing (CAM ) e Computer Numerical Control (CNC ) e ad un utente finale sempre più esi-gente che vuole prodotti personalizzati, costruiti e funzionali in base alle sue richieste. La RP trova le sue origini verso la fine degli anni settanta quando gli americani A. Herbert, C. Hull e il giapponese H. Kodama svi-lupparono (indipendentemente) un sistema per la solidificazione selettiva di un fotopolimero per costruire per strati successivi un oggetto tridimensiona-le. Questi studi portano C. Hull a brevettare nel 1986 un sistema definito come “stereolitografia” e a fondare con R. Fried un’azienda destinata a pro-durre e commercializzare tali macchine, la 3D Systems. Nel 1987 la 3D Systems presenta la sua prima macchina per stereolitografia (SLA1); negli anni successivi, altre nuove aziende emergenti commercializzano macchine utilizzanti tecnologie alternative alla stereolitografia, le aziende in questione sono Cubital, DTM, EOS, Helysys e Stratasys.

Tutte queste macchine per la prototipazione rapida hanno consentito di raggiungere alti livelli di produzione sia in termini di velocità che in termi-ni di qualità del prototipo, ma restano pur sempre macchinari costosissimi, acquistabili solo a livello industriale. Solo negli ultimi anni questi metodi sono stati riprodotti in realtà più piccole della grande industria, un esempio è la 3D System, che ha messo in commercio stampanti 3D a basso costo, accessibili quindi a medie e piccole imprese. La ricerca in quest’ambito ha fatto passi da gigante diversi, conducendo vari team di lavoro a realizzare hardware e software rilasciati sotto la licenza GNU (General Public License), e quindi disponibili a tutti e soggetti a continui miglioramenti. Il primo im-pulso è stato il progetto RepRap [25][26], progetto open-source che ha come obiettivo la progettazioni di macchine in grado di replicare se stesse. Proget-ti analoghi come Fab@Home [23], dove gli utenProget-ti condividono modelli per la stampa 3D, rendendo la Prototipazione Rapida open source, economica ed alla portata di tutti. Attualmente è possibile trovare diversi kit per costruire autonomamente stampanti basate sul progetto RepRap e con tutta proba-bilità la Prototipazione Rapida domestica diventerà una delle tecnologie più importanti nei prossimi anni [27].

1.1.1 Settori di applicazione dei processi di Prototipazione Rapida

L’industria che si è sviluppata dietro alla prototipazione rapida sta vivendo un periodo di forte crescita in tutto il mondo, i principali paesi industria-lizzati del mondo vi sono coinvolti e vedono questa tecnologia entrare nei principali settori industriali. Le tecnologie di RP che al momento sono a disposizione permettono di coprire un ventaglio settoriale di applicazione molto ampio e diversificato, come ad esempio:

• Settore dell’automotive; • Settore Aerospaziale; • Settore Biomedico; • Settore elettronico;

L’idea di base è quella di produrre le parti su ordinazione adeguate alle speci-fiche dei clienti. Il settore della logistica delle parti di ricambio, ad esempio, è stato uno dei primi ad adottare la produzione on demand utilizzando la stampa 3D, per minimizzare le scorte e semplificare i processi logistici. Un altro caso è rappresentato dalla NASA, che sta sperimentando un sistema per produrre direttamente in orbita alcune parti di ricambio per la stazione spa-ziale, oppure i guanti su misura per ogni astronauta della stazione orbitante spaziale [3]. L’introduzione di queste tecniche ha consentito di poter lavorare oggetti fisici in periodi di tempo brevi, sebbene con un’accuratezza e finitura superficiale inferiori a quelli ottenuti con lavorazioni convenzionali. Tutta-via i sistemi più avanzati, combinati ad un adeguato di post-processamento, consentono di avvicinare molto le caratteristiche dell’oggetto finale, sia in termini di materiali che di proprietà fisico e meccaniche. Come riportato da Chua C.K et al. [2], negli ultimi anni, col passaggio dalle tecniche con-venzionali a quelle a controllo numerico prima, e infine alle tecniche RP si è assistito sia ad un aumento della complessità dei prototipi realizzati, sia ad una riduzione dei tempi di completamento dei progetti; tale andamento è riportato in figura 1.1.

Figura 1.1: Evoluzione della complessità e del tempo di costruzione dei prototipi dal 1970 [2]

Le motivazioni che portano molte aziende ad adottare le tecniche di prototipazione rapida sono le seguenti:

• Riduzione del time-to-market di un nuovo prodotto, come mostrato in figura 1.2;

• Riduzione del tempo e del costo della fase di costruzione del prototipo, come mostrato in figura 1.3;

• Il costo del ciclo di sviluppo di un nuovo prodotto cresce esponenzial-mente al procedere dello sviluppo stesso, pertanto le tecniche RP si inseriscono nella fase di progettazione consentendo di rivedere errori che altrimenti con le tecniche tradizionali sarebbero emersi soltanto alla fine, con notevole spreco di tempo e risorse;

• Possibilità di realizzare produzione simultanea; • Maggiore competitività.

Figura 1.2: Riduzione dei tempi totali di sviluppo con l’impiego di tecniche RP [2]

Attualmente la Prototipazione Rapida è anche un punto focale di centina-ia di programmi di ricerca che vedono l’impiego di ingenti risorse economiche e finanziarie. Ad esmpio un recente progetto, circa la deposizione additiva mediante laser (progetto “Merlin” [24]), è finanziato dall’unione europea.

1.2

Fasi del ciclo di Prototipazione Rapida

Tutte le tecniche di prototipazione rapida sono caratterizzate dallo stesso approccio base, che può essere schematizzato come segue [2]:

• Modellazione tridimensionale e conversione in un formato di interscam-bio;

• Controllo e preparazione; • Costruzione e postprocesso;

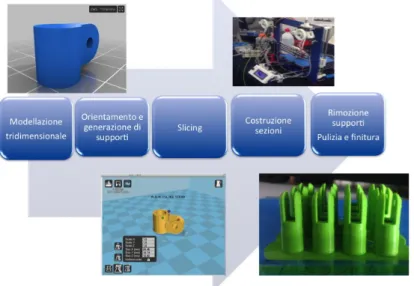

L’intero processo è descritto im modo schematico in figura1.4.

1.2.1 Modellazione tridimensionale ed esportazione in un for-mato di interscambio

Come viene descritto da T. Grim [4], il ciclo di RP parte dalla modellazione tridimensionale: si possono avere vari possibili punti di partenza, come il mo-dello rappresentato in un sistema CAD oppure un oggetto fisico dal quale è possibile costruirne un modello CAD grazie a tecniche di reverse engineering. Un modello CAD può essere realizzato utilizzando un qualsiasi software per la modellazione 3D (es: Solidworks, Autocad 3D, Blender, 123Design ecc...). La parte disegno 3D è quella che il maggior dispendio di tempo in quanto il modello 3D deve essere ben pensato, poiché anche da questo dipende la buona riuscita del lavoro di modellazione. Ad oggi è anche possibile scaricare gratuitamente file CAD, e in qualsiasi formato (.dwg, .IGES, dxf ecc.. ) da librerie on line (es.GrabCad [28]). Questi file poi potranno essere importati e utilizzati con il software di modellazione CAD a disposizione. Mentre le tecniche di reverse engineering, per fare un esempio, permettono di ottenere il modello CAD di un oggetto fisico attraverso scanner laser che consentono di digitalizzarne la forma.

Il file CAD deve essere esportato in formato .STL (dall’inglese STereLi-thography) che è uno dei formato base per lo scambio di dati in processi di prototipazione rapida introdotto dalla società 3D Systems. Il compito prin-cipale del formato è il trasferimento di modelli CAD 3D a dispositivi di Ra-pid Prototyping. Attualmente la maggior parte dei programmi CAD/CAM hanno la capacità di salvare il modello in formato STL.

Un file .STL viene usato principalmente per descrivere la geometria del-la superficie di un modello 3D. Essenzialmente questo file contiene tutte le informazioni geometriche senza però considerare alcuna informazione di tex-ture o colore come invece è comune per altri formati di file CAD. I file .STL possono essere sia ASCII che binari, anche se quelli binari sono molto più comuni per la loro compattezza. In un file .STL la superficie di un oggetto viene divisa in una serie di triangoli (mesh), come si può osservare in figu-ra 1.5. Ogni triangolo è identificato una lista di coordinate spaziali che ne identificano i vertici e da una normale alla superficie che ne identifica l’o-rientazione. In un file .STL devono essere rispettare due regole; la prima è che i triangoli adiacenti devono avere due vertici in comune, la seconda è che l’orientazione data dalle coordinate dei vertici e dalla normale devono coincidere.

Figura 1.5: Esempio di file CAD e di file .STL

Nella realizzazione di un file .STL è necessario prestare attenzione al numero di triangoli in cui viene divisa la superficie in esame; un numero eccessivo di triangoli porta ad un file ingestibile per la sua dimensione, al contrario se vengono utilizzati un numero limitato di triangoli le superfici curve non verrano approssimate in modo ottimale.

Dal 2011 è a disposizione anche un altro formato standard per lo scambio dati nei processi di produzione additiva, definito .AMF (dall’inglese Additi-ve Manufacturing File Format)[5],[6]. E’ un ASCII bastato su uno schema XML per descrivere un oggetto (quindi un volume), oppure oggetti multipli disposti in una “costellazione”. Come in un file .STL ogni oggetto è descritto da una maglia triangolare superficiale che fa riferimento a un insieme di ver-tici. Nel file .AMF di ogni oggetto possono essere riempiti dei campi relativi a informazioni geoemtriche, colore, materiale con cui è realizzato, texture, oppure se tale oggetto parte di una costellazione. Questa estensione nasce per la necessità di stare al passo con i grandi progressi nel campo della Pro-totipazione Rapida e superare i limiti del classico formato .STL: il formato del file scala bene (grazie all’introduzione dei triangoli con lati curvilinei) con l’aumento della complessità della parte da realizzare e con la risoluzione e la precisione della tecnologia di produzione permettendo la gestione di gran-di array gran-di oggetti identici, o con complesse caratteristiche interne ripetute, e di superfici curve. Inoltre qualsiasi formato .STL può essere facilmente convertito in .AMF.

1.2.2 Da CAD a CAM

Prima di procedere con la fase di creazione del prototipo è necessario veri-ficare che il file .STL sia privo di errori, come buchi, topologie senza senso, vertici duplicati, o una cattiva triangolazione superficiale che possono rendere il pezzo non “stampabile”.

Per garantire la stampa di un modello 3D, si deve sempre tenere in mente che i modelli creati per la prototipazione rapida devono essere a “chiusura stagna”, questo significa che non ci devono essere buchi nella mesh. Un altro aspetto molto importante è definito l’orientamento dei versori normali per ciascun triangoli del file STL; a nché il modello CAD sia stampabile tutti i i triangoli devono avere la normale che punta verso l’esterno dell’oggetto. Se il modello nel file .STL contiene una normale invertita il sistema di proto-tipazione non saprà più riconoscere l’interno dall’esterno dell’oggetto stesso. Inoltre è importante evitare errori nella mesh, ad esempio triangoli ridondan-ti o non necessari per la definizione dell’oggetto, o i “bad-edges” che possono essere causati sia da assenza di connessione tra i lati dei vari triangoli sia da intersezione tra triangoli stessi.

Fortunatamente ad oggi si trovano in circolazione molte soluzioni per effettuare operazioni di correzione e ottimizzazione di file .STL ad esempio software open-source come Rhino [29], o MeshMixer [30], oppure servizi web gratuti come Netfabb [31].

Una volta che il file CAD .STL viene stato testato e risulta privo di errori, viene elaborato con software CAM (es: Slic3r, Cura) i quali consentono sia di inserire opportune strutture di sostegno per sostenere le parti sporgenti del pezzo e sia di effettuare lo slicing dell’oggetto 3D da realizzare. Il soft-ware CAM generalmente individua e genera automaticamente le strutture di sostegno, tentando di usare la minor quantità possibile di materiale.

Per slicing, invece, si intende la suddivisione del modello matematico in "layer" attraverso l’intersezioni con piani orientati orizzontalmente rispetto alla disposizione dell’oggetto all’interno dello spazio di lavoro della macchina. Lo spessore dello strato, dipende dalla tecnologia e dalla macchina: esistono stampanti per materiale ceramico che stampano strati di diversi centimetri e stampanti, come la PrusaI3, in grado di depositare uno strato di spessore di 0.08 mm. Lo slicing è un’operazione critica, perché condiziona in mo-do determinante la precisione del prototipo prevalentemente in presenza di superfici curve. Può essere uniforme, dando origine a strati di spessore co-stante, oppure adattativo ed in tal caso lo spessore verrà scelto in funzione della curvatura superficiale, per limitare al massimo l’aspetto a gradini della superficie esterna.

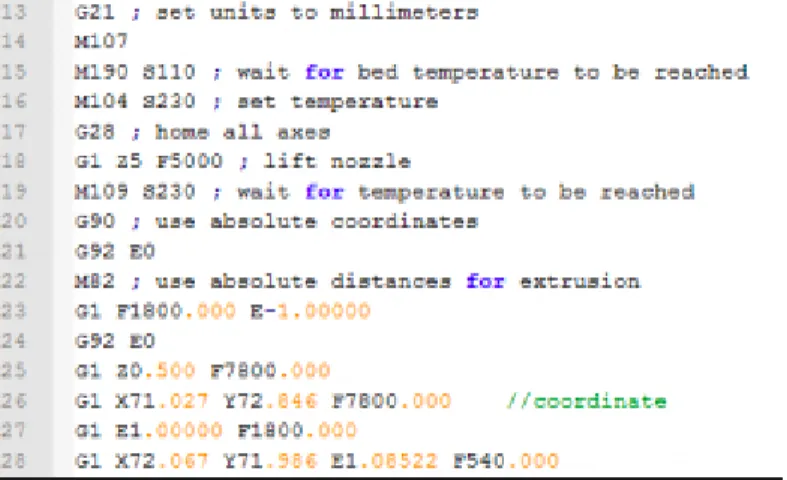

Ad oggi i software CAM sono molto “user-friendly” e consentono anche di scalare l’oggetto, posizionarlo e orientarlo nel modo più opportuno. La scelta di un’orientazione piuttosto che un’altra permette di avere risultati differenti e consente di ottimizzare la fase di stampa (per esempio, il modello deve essere orientato e regolato in modo da adattarsi al piano di lavoro della macchina e deporre il minor numero di strati possibile così da ridurre il tem-po di costruzione). Tutto ciò tem-poi viene convertito in linguaggio macchina, come il Gcode [7], e passato al software di gestione della movimentazione del sistema di prototipazione. Il Gcode nasce nel 1980 quando viene raggiunto un accordo internazionale sul linguaggio standard per le macchine a controllo numerico lineari: è lo standard RS274D detto anche linguaggio ISO. In tale linguaggio macchine si susseguono blocchi di istruzioni interpretabili dalla macchina di prototipazione per muovere gli assi. La sequenza di più bloc-chi compone un programma. Un programma ISO, come ad esempio quello mostrato in figura 1.6, inizia e finisce con le funzioni M preparatorie della macchina. All’interno del programma possono essere individuate funzioni modali G.

Figura 1.6: Esempio di programma ISO

Alcuni esempio di funzioni G riconosciute sono elencate e descritte nella tabella 1.1.

Codici G Descrizione

G0 Traslazione in RAPIDO degli ASSI

G2 Interpolazione circolare ORARIA

G33 Attiva inserimento automatico SMUSSI su spigoli

G34 Sospende G33

G90 Movimentazione con quote ASSOLUTE

Tabella 1.1: Alcune istruzioni G riconosciute

1.2.3 Costruzione e post-processo

Per la maggior parte dei sistemi di prototipazione rapida la fase di costruzione layer-by-layer è completamente automatizzata.

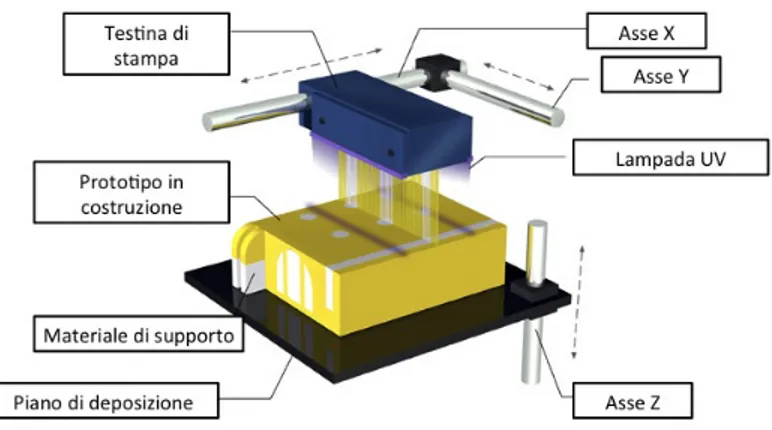

Alcuni sistemi per prototipazione rapida lavorano con un braccio robotico per cotruire il modello dall’alto verso il basso (lungo Z). il piano di deposi-zione, coincidente ci il piano X Y, in questo casi è solidale al basamento del macchinario che non compie alcun movimento.

Altri sistemi, invece, che si occupa della prototipazione di oggetti di medie-piccole dimensioni, adottano una modalità di movimentazione gestita su 3 assi: X, Y, Z. Il piano porta pezzo, coincidente con il piano X Y, si occupa dello spostamento nel senso verticale, asse Z (asse di accrescimen-to tridimensionale del proaccrescimen-totipo), mantenendo costanti il valore di X ed Y, l’estrusore invece, al contrario del piano porta pezzo, mantiene sempre la stessa coordinata Z e si occupa degli spostamenti in X e Y. Esiste anche un’altra possibilità di gestione della movimentazione degli assi delle macchi-ne appartemacchi-nenti al secondo gruppo: l’estrusore si sposta solo lungo Z dando la tridimensionalità al processo, mentre il piano porta pezzo si muove nel piano X Y.

La fase terminale di post-processamento è quella più manuale, che consi-ste nella rimozione di parti in eccesso che possono essere rimaconsi-ste sul pezzo, come i supporti e altre parti a seconda della tecnologia utilizzata; di conse-guenza è anche una fase molto delicata perché il pericolo di danneggiare il prototipo con una manovra errata è elevato. Si possono anche a processi se-condari, come la sabbiatura o la verniciatura, il cui scopo è quello di migliora-re le caratteristiche superficiali ed estetiche del pezzo. Tra i metodi di finitura superficiale più diffusi individuiamo anche la lisciatura chimica che sfrutta vapori di solvente (come acetone o solventi clorati) per levigare le stampe. Su kickstarter [8] esistono già degli utensili per il post-processamento, come il 3DRefiner, che fanno esattamente questo, cioè si tratta di una macchina che ruota il pezzo 3D stampato all’interno di una soluzione (es. acqua/MEK

oppure acqua/acetone) in pressione consentendo un livellamento simmetrico della parte stampata, e la comparsa di una buona finitura per qualsiasi parte stampata come mostrato in figura 1.6. Anche la Stratasys propone macchine per rifinitura di pezzi stampanti.

Figura 1.7: Immagine di un pezzo stampato in ABS e sottoposto a lisciatura chimica con il 3DRefiner in una soluzione di acqua/acetone per 15 min

1.3

Classi cazione delle tecnologie di

Prototipazio-ne Rapida

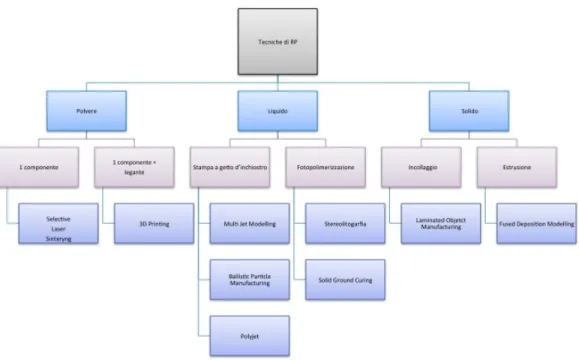

Le metodologie di prototipazione rapida utilizzano una forma di solidifica-zione o legame selettivo di particelle liquide o solide, ottenuto tramite po-limerizzazione o reazione chimica per aggiungere progressivamente materia fino a che non viene creato l’intero pezzo. E’ possibile effettuare una du-plice classificazione: nella prima si fa riferimento al materiale utilizzato, e la seconda invece fa riferimento alla modalità con cui si costruisce la forma dell’oggetto.

In questo capitolo farà riferimento alla classificazione secondo il materiale utilizzato, in base alla quale la materia prima può essere utilizzata in tre stati diversi: liquida, polvere e solida.

I processi che prevedono materiale liquido sono ulteriormente divisibili in due gruppi:

• quelli che usano fotopolimeri che induriscono per effetto di una radia-zione ultravioletta;

• quelli basati sulla fusione, deposizione e solidificazione di materia (me-tallo, resine termoplastiche).

Altri processi invece usano polveri dove l’unione tra granelli è ottenuta tra-mite fusione lungo l’area di contatto delle particelle oppure incollandole per aggiunta di un opportuno legante. Infine alcune tecnologie di RP partono da materiale solido in forma di lamine sottili che vengono incollate l’una sull’altra fino ad ottenere l’oggetto desiderato.

Uno schema di questo tipo di classificazione è mostrato in figura 1.8.

Figura 1.8: Classificazione delle tecnologie di prototipazione rapida secondo il materiale utilizzato

Nei paragrafi successevi verrà fatta una breve descrizione delle varie tecnologie di RP seguendo la classificazione adottata.

Tecnologie di prototipazione rapida che sfruttano materiali liquidi come materia prima

1.3.1 Stereolitogra a (SLA)

E’ stato il primo sistema per la prototipazione rapida reso commercialmente disponibile (la SLA1 della 3D System nel 1987) ed attualmente è il più dif-fuso; il processo stereolitografico è basato sulla fotopolimerizzazione, ovvero le parti sono costruite a partire da una resina liquida fotosensibile (foto-polimero) che solidifica sotto l’esposizione di un raggio laser (tipicamente ultravioletto, He-Cd, Ar+) che scansiona la superficie della resina [9]. I componenti principali del sistema per SLA, come mostrato in figura 1.9, so-no un computer per la generazione dei dati macchina, una sorgente laser, un sistema ottico e una camera riempito di fotopolimero al cui interno è presente una piattaforma che può abbassarsi o sollevarsi grazie alla presenza di un elevatore. La sorgente laser è collocata sopra al recipiente e il suo fascio viene deviato opportunamente dal sistema di specchi che si occupa di focalizzare il laser nei punti in cui il fotopolimero deve essere solidificato. Il processo inizia quando la piattaforma è al suo livello più alto, ricoperta da appena uno strato di resina opportunamente livellato. Il laser comincia a scansionare (nel piano X Y) la prima sezione del pezzo come previsto dal file “.STL”, causandone la solidificazione localizzata. Alcune stampanti 3D a tecnologia stereolitografica, per accelerare il processo di costruzione integra-no un semiconduttore ottico chiamato Digital Micromirror Device (DMD), costiutito da di milioni di specchi disposti che si muovono in maniera indi-pendente riflettendo e proiettando luce. In pratica, invece di disegnare gli strati di un modello 3D linea per linea, viene proiettato un intero strato per volta [11], [2].

Una volta terminata la solidificazione, l’elevatore abbassa la piattaforma (lungo Z) che affonda di uno spessore pari allo spessore del polimero fotoin-durito ricoprendosi di uno strato di fotopolimero liquido. Inizia quindi la fase di livellamento: una lama livella lo strato di fotopolimero liquido sopra la sezione appena costruita. A questo punto il laser solidifica la sezione suc-cessiva. Per ragioni di stabilità occorre che il laser aspetti da 30 a 60 secondi (tale tempo è funzione della viscosità del fotopolimero, ed è il tempo che serve per annullare la depressione che si viene a creare sulla superficie della resina stessa) secondi prima di effettuare la tracciatura del nuovo strato. Il processo si ripete per strati finché non viene solidificata l’ultima sezione.

Figura 1.9: Schema per il processo di prototipaizone SLA

Al termine di questa fase, la parte prodotta contiene ancora del liqui-do polimerizzato in quanto laser non è in graliqui-do di solidificare totalmente ciascuna sezione. Allora per garantire le adeguate proprietà meccaniche del-l’oggetto, il pezzo prodotto deve subire ulteriori trattamenti e viene esposto ad una lampada UV per un tempo che dipende e dal tipo di fotopolimero usa-to e della geometria (spessore del pezzo) [10]. Ultimausa-to il post-trattamenusa-to si provvede all’asportazione dei supporti che però possono essere ridotti al minimo dato che lo stesso liquido funziona da sostegno (secondo il principio di Buoyancy) per la superficie in creazione.

I fotopolimeri più diffusi per impieghi stereolitografici sono acrilici, con bassa viscosità e destinati a realizzare modelli in cui una buona finitura non è indispensabile, o resine epossidiche caraterizzate da un’alta viscosità, e im-piegate laddove è necessario limitare gli errori geometrici. Non mancano però resine con proprietà assimilabili a quelle degli elastomeri o resine viniliche.

Una composizione del tutto generale di un fotopolimero per SLA com-prende:

• Monomeri a basso peso molecolare per controllare la viscosità;

• Monomeri ad alto peso molecolare per conferire buone proprietà mec-caniche al materiale;

• Fotoiniziatori in grado di assorbire la radiazione laser ed iniziare il processo di polimerizzazione a catena;

• Additivi per conferire al materiale le proprietà necessarie per l’appli-cazione specifica.

I principali produttori di polimero sono Ciba-GeiGy e la Du Pont, oppure la Applied Polymer System e la Zeneca.

Le caratteristiche basilari che deve avere un fotopolimero per impieghi sterereolitografici in modo da garantire l’ottima riuscita del processo sono:

• Elevata reattività alla radiazione laser utilizzata; • Basso ritiro volumetrico;

• Viscosità stabile e controllata, che influenza l’uniformità e la precisio-ne del ricoprimento. La viscosità è legata anche al ritiro volumetrico del fotopolimero (bassi valori di viscosità implicano alti ritiri). Per garantire una viscosità stabile durante il processo la temperatura del fotopolimero deve essere mantenuta sotto controllo;

• Adeguata tensione superficiale, da cui dipende la capacità della resi-na di bagresi-nare lo strato polimerizzato in modo da non generare uresi-na mancata uniformità dello spessore degli strati; anche questa proprietà è strettamente collegata al ritiro volumetrico del fotopolimero;

• Limitata volatilità, • Limitata tossicità;

• Buone proprietà meccaniche dopo la polimerizzazione.

La qualità del prototipo è influenzata anche da altri fattori come le condi-zioni ambientali (umidità, temperatura e vibracondi-zioni), la geometria del pez-zo, dalle caratteristica dalla macchina, dai parametri di processo di post-processamento e dalla finitura.

Per quanto riguarda i parametri legati alla macchina:

• Laser con intensità pari all’energia richiesta dal fotopolimero per reti-colarsi;

• Adeguata dimensione e dinamica dello spot laser per poter seguire al meglio la traiettoria nominale;

Tra i principali parametri di processo possiamo individuare:

• Spessore dello strato, spessori ridotti migliorano la rugosità del pezzo ma richiedono tempi di costruzione più elevati;

• Velocità di scansione, valori elevati riducono i tempi di costruzione ma necessitano di potenze laser più elevate;

• Spessore dello strato, valori piccoli migliorano la rugosità del pezzo ma richiedono tempi di costruzioni elevati;

• Strategia di scansione, la polimerizzazione di strati attraverso la scan-sione sempre nella stessa direzione determina un ritiro volumetrico superiore in quella direzione;

• Strategia di riempimento (hatching), è utile pianificare una strategia di riempimento per limitare la resina che rimane intrappolata nelle pareti del pezzo e che potrebbe condizionare a deformazione del pezzo stesso; • Compensazione, sarebbe consigliabile considerare una serie di strategie che possano compensare il ritiro volumetrico della resina in funzione del tipo di resina e della geometria del pezzo. (Ad esempio, una stra-tegia utilizzata è quella di abbassare l’elevatore di un tratto maggiore rispetto a quello previsto, in modo che il liquido bagni l’intera super-ficie del pezzo; poi l’elevatore viene riportato all’altezza prevista e la lama livellatrice provvederà eliminare il materiale in eccesso)

Infine circa il post-processamento è possibile individuare tre fasi che possono influenzare la qualità del prototipo:

• L’operazione di pulizia, è necessaria per eliminare il fotopolimero in eccesso accumulata all’interno del prototipo una volta estratto dalla vasca; solitamente si usa l’isopropanolo che diluisce la resina liquida senza che questa venga assorbita dalle pareti, che poi vengono asciugate con l’acetone;

• Post-trattamento, serve per ultimare la polimerizzazione del polimero intrappolato nella parateti del pezzo, se sono sottili sarebbe consigliato adottare tempi ridotti per evitare rotture causate da tensioni interne residue dovute al ritiro volumetrico;

• Finitura, deve essere pensata in base all’applicazione a cui è destinato il pezzo.

Questa tecnica ha un’accuratezza di circa ± 100 mm. La risoluzione nel piano X Y dipende dalla dimensione focale del raggio laser utilizzato che solitamente è di circa a 250 mm. La risoluzione lungo l’asse Z, cioè lo spessore minimo di fotopolimero che il laser riesce a solidificare è circa 50 mm, minore è questo spessore e maggiore è la precisione del pezzo in termini di finitura superficiale.

• Possibilità di utilizzo continuo ventiquattro ore su ventiquattro; • Macchine con volumi costruttivi variabili dalle piccole alle grandi

di-mensioni;

• Buona accuratezza e finitura superficiale, simile a quella ottenuta con le tecniche di prototipazione convenzionale.

Al contrario tra i principali svantaggi individuiamo:

• Post-trattamento, per solidificare l’intera struttura e garantirne l’inte-grità;

• Fasi post-processo, ovvero rimozione di supporti (anche se ridotti al minimo) e altre fasi manuali;

• I fotopolimeri attualmente in commercio sono costosi;

• Le macchine per processi stereolitografici sul mercato sono costose. Ad oggi i maggiori produttori sono la 3D System e la EOS. La 3D System ha attualmente in commercio 4 macchine, quella di ultima generazione è la SLA-350 che è caratterizzata da un volume massimo di lavoro di 350x350x400 mm, una precisione dichiarata di circa ± 0.1 mm, una risoluzione su Z di 0.13 mm ed un costo di massima di 420.000 $. La Eos invece ha attualmente sul mercato due macchine la Stereos Desktop e la Stereos Max 600 che si differenziano principalmente per il volume di lavoro, per le caratteristiche legate al sistema di scansione laser e il costo. La Stereos Desktop ha carat-teristiche confrontabili con la SLA-350, mentre la Stereos Max 600 ha un volume di lavoro di 600x600x400 mm, una precisione dichiarata di ±0.05 mm, una risoluzione lungo l’asse Z di 0.1 mm, per un costo di massima di 480.000 $.

1.3.2 Solid Ground Curing (SGC)

La tecnica del Solid Ground Curing è stata sviluppata dalla Cubital con l’in-tento di eliminare i principali inconvenienti legati alla stereolitografia, come la necessità dei supporti e il post processamento. L’attività della Cubital è iniziata nel 1987 e nel 199 iniziò a commercializzare le sue macchine [12].

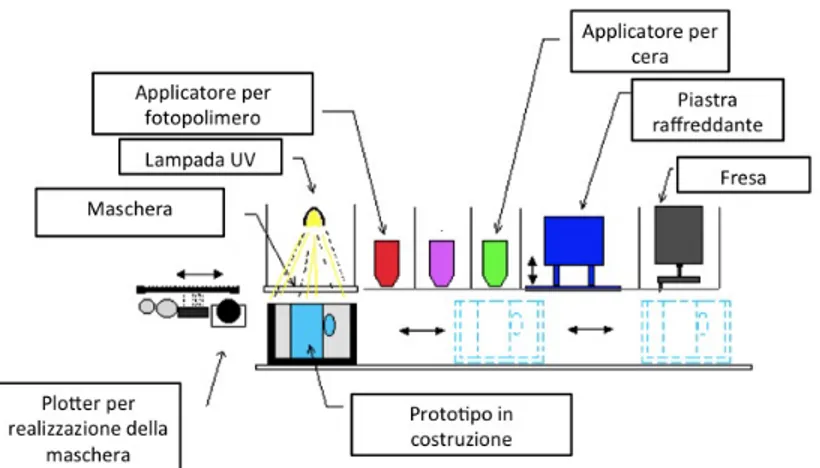

Gli elementi essenziali di un sistema per applicazione della tecnologia del Solid Ground Curing, come descritto in figura 1.10, sono: un piano di deposizione, un applicatore di fotopolimero, una lampada UV e un sistema di mascheratura per la creazione delle sezione desiderate.

Figura 1.10: Gli elementi essenziali di un sistema per applicazione della tecnologia del Solid Ground Curing

Una volta disegnato il pezzo su un sistema CAD sulla base delle sezio-ni trasversali da dover realizzare, ottenute dal processo di slicing, vengono realizzate su lastre di vetro maschere che riproducono il negativo della sezio-ne desiderata. La maschera è realizzata con un plotter tramite un processo di stampa ionografica simile alla xerografia. La maschera viene posta so-pra ad un elevatore, che funziona da piano porta pezzo, sul quale è deposto un sottile strato di fotopolimero liquido. A questo punto viene accesa per pochi secondi la lampada a ultravioletti, che trovandosi sopra alla lastra di vetro causa la solidificazione dell’intera sezione da realizzare. L’elevatore si porta prima sotto alla stazione d’aspirazione che elimina la resina non poli-merizzata e poi sotto ad una stazione che deposita uno strato di cera liquida sull’intera sezione, che viene poi solidificata grazie all’impiego di una piastra raffreddante. La sezione di fotopolimero solidificata che è inglobata dalla cera, viene poi fresata in modo da uniformare lo spessore [13].

A questo punto l’elevatore si abbassa di una quantità pari allo spessore della sezione costruita, la maschera viene ripulita e un nuovo sottile strato di fotopolimero viene deposto sull’elevatore e il processo riprende fino al completamento del prototipo. Al termine si ottiene un blocco di cera e resina solidificata. La cera viene eliminata mediante lavaggio finale con miscela di acqua e acido citrico a 60°C. Può seguire una fase di finitura con infiltrazioni

di cera o una semplice verniciatura con resina epossidica per eliminare la porosità della superficie del pezzo stampato.

Fotopolimero, cera e toner sono i materiali necessari per la costruzione del prototipo:

• Un fotopolimero su base acrilica e ad alta viscosità che permettono di ridurre i ritiri di solidificazione, come il Solimer G-560. Questi fotopo-limeri devono essere conservati ad una temperatura inferiore a 50°C e protetti dalla luce;

• Cera solubile in acqua, con temperatura di rammollimento di 65°C; • Toner per realizzare le maschere; solitamente è di tipo ionografico solido

(in forma di polvere) con un punto di fusione superiore a 100°C. I vantaggi della tecnica Solid Ground Curing, soprattutto se comparati con la stereolitografia sono i seguenti:

• Altà velocità di elaborazione, grazie alla solidificazione dell’intera se-zione, questa tecnica è otto volte più veloce di altre e i costi possono essere inferiori anche del 25-50%;

• Assenza di supporti, la funzione di supporto è svolta dalla cera; • La sorgente ad ultravioletti è meno costosa e più duratura;

• I pezzi prodotti sono a dabili, robusti, accurati e lavorabili, questo è dovuto all’assenza di tensioni residue;

• Ritiro volumetrico minimo, dovuto alla solidificazione istantanea della sezione;

• Sicurezza, la resina rimane allo stato liquido per poco tempo e quella non solidificata è aspirata immediatamente.

Gli svantaggi principali sono invece:

• Necessità di spazio costruttivo maggiore rispetto alle altre tecniche; • Di coltà di rimozione della cera se la geometria del pezzo è complessa; • Il sistema di aspirazione può causare bolle tra i vari strati del pezzo; • Produzione di materiale di scarto, principalmente nella fase di fresatura

Tipicamente la risoluzione che è possibile ottenere con questa tecnologia di RP è circa 100 mm sia lungo l’asse Z sia nel piano X Y. Attualmente la Cubital ha in produzione due tipi di macchine la Solider 4600 e la Solider 5600 che si differenziano sostanzialmente per il volume dello spazio di lavoro. La Solider 5600 è caratterizzato da una accuratezza di ± 0.1 mm, un volume di lavoro di 508x508x356 mm, una risoluzione su Z tra 0.1 e 0.15 mm ed un costo di massima di 550.000 $.

1.3.3 Ink-Jet Printing (IJP)

Il principio di funzionamento di queste tecniche di prototipazione rapida è la stesso delle comuni stampanti ink-jet o a getto d’inchiostro. Come nelle co-muni stampanti si ha la deposizione di pochi picolitri di inchiostro attraverso ugelli, le tecniche a getto d’inchiostro RP utilizzano lo stesso principio per depositare microgocce di fotopolimero, o polimero termoplastico per formare uno strato dell’oggetto 3D da realizzare.

Il primo brevetto per testine IJP risale al 1951 (Elmiquist, Siemens), negli ani 70 IBM avvia la produzione di testine IJP basate sulla tecnologia “continuos ink-jet” basato sulla deposizione sequenziale di gocce. Intorno agli inizi degli anni 80 nascono le prime stampanti 3D a tecnologia ink-Jet di tipo Drop on Demand (DoD) ovvero che sono in grado di controllare la frequenza di deposizione di materiale. Le stampanti che si basano sulla tecnologia DoD, sia inkjet commerciali sia per RP, si distinguono in termiche e piezoelettriche in base al principio fisico con cui viene espulso il materiale dagli ugelli della testina di stampa.

Nelle stampanti termiche, la testina di stampa è un attuatore formato da una resistenza, che scalda il materiale da depositare fino al suo punto di ebollizione, creando così una bolla che forza una goccia ad uscire attraverso un ugello.

Nelle stampanti piezoletettriche la testina è un attutatore costiutuito da un cristallo piezoelettrico, il quale si deforma se sottoposto ad un campo elettrico. Il movimento del piezoelettrico fa si che che sia esercitata una pressione sulla camera nel quale è contenuto “l’inchiostro”, forzando una goccia ad uscire dall’ugello. Nel momento in cui la tensione applicata al cristallo piezoelettrico si azzera, esso torna alla sua configurazione iniziale [22].

Entrambi i principi fisici sono descritti sinteticamente in figura sottostan-te.

Figura 1.11: Descrizione dei due principii fisici con cui viene espulso il materiale dagli ugelli della testina di stampa

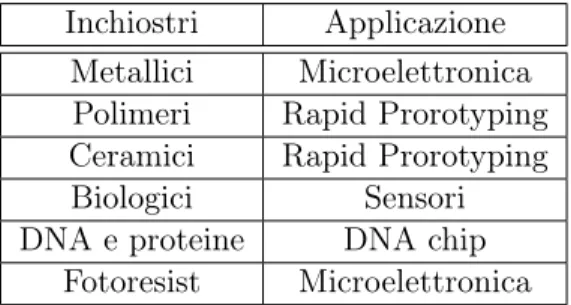

Quindi sfruttando l’ampia conoscenza ereditata dalla tecnica di stampa ink-jet per applicazioni grafiche è oggi possibile impiegare questa tecnologia anche nella stampa per produzioni prototipali (e non solo) in molti settori; nella tabella sottostante vengono elencati vari tipi di inchiostri [21] e i loro campi di applicazione.

Inchiostri Applicazione

Metallici Microelettronica

Polimeri Rapid Prorotyping

Ceramici Rapid Prorotyping

Biologici Sensori

DNA e proteine DNA chip

Fotoresist Microelettronica

Tabella 1.2: Le principali classi di inchiostri funzionali per nk-jet e le loro applicazioni

Successivamente verrano descritte una serie di tecniche di prototipazione RP che sfruttano testine ink-jet per la deposizione di materiali liquidi, come

polimeri fotoindurenti o materiali termoplastici, per la realizzazione layer-by-layer di oggetti 3D.

1.3.3.1 Polyjet

Questa tecnologia di prototipazione rapida è stata lanciata dalla Objet Geo-metries Ltd, che nel 2011 si è fusa con Stratasys, e si basa sullo stesso prin-cipio di funzionamento di una stampante ink-jet, solamente che qui, al posto dell’inchiostro, viene utilizzato un polimero fotoindurente. Come è possinile osservare in figura 1.12, il fotopolimero viene espulso da degli uguelli conte-nuti in una testina di stampa che si muovene in modo controllato nel piano X-Y, e lampade UV posizionate ai lati di questa iniziano a polimerizzarlo. Infine il fotopolimero si deposita sul pezzo e conclude la reticolazione (le mi-cro particelle di fotopolimero durante il volo tendono a raggrupparsi a causa della reticolazione, riducendo la risoluzione). Anche questo è un processo che avviene per strati, quindi deposta la prima slice, il piano di deposizione si abbassa lungo l’asse Z della quantità necessaria e il procedimento si ripete. Il prototipo in costruzione è sostenuto da una matrice di cera o di gel molto viscoso, depositato dalla testina in contemporanea al polimero destinato a costruire il pezzo.

I modelli sono pronti per essere maneggiati e utilizzati immediatamente appena usciti dalla stampante 3D, senza ulteriori trattamenti, infatti rispetto alla tecnologia SLA la polimerizzazione è completa, quindi non richiede un trattamento in una camera ultravioletta a fine processo.

Figura 1.12: Rappresentazione di un sistema per applicazione della tecnologia Polyjet

Per quanto riguarda il prototipo uscente dalla macchina, esso ha solo bi-sogno di un lavaggio per rimuovere la cera o, eventualmente, il gel rigido che costituisce le strutture di sostegno; se i sostegni sono fatti da cere l’utente può usare solitamente dei solventi che non intaccano ovviamente il polimero fotoreticolato, se invece per i sostegni si utilizza il gel, può adoperare un getto d’acqua, essendo il gel idrosolubile. Per aumentare ulteriormente la re-sistenza dei pezzi e la qualità della finitura superficiale si possono immergere i prototipi in bagni di resine o vernici che penetrando nelle cavità riempiono i pori superficiali.

Rispetto alla tecnologia SLA la polimerizzazione è completa, quindi non richiede un trattamento in una camera ultravioletta a fine processo. Se al fotopolimero viene aggiunto un colorante, è possibile ottenere prototipi con diverse tonalità di colore. Per quanto riguarda la precisione di questa mac-china abbiamo due dati da considerare: il primo è costituito dall’errore sul posizionamento della testina di stampa che si aggira sempre intorno ai 20ö30

mm, mentre, per quanto riguarda l’eiezione di fotopolimero, si quantifica la

sua "risoluzione di stampa" come fosse una nomale stampante a getto di inchiostro, cioè in dpi ovvero "drop per inch", con valori attorno ai 200 dpi (6 “drop per mm”) per gli assi X e Y e con valori di 1270 dpi (ovvero 49 “drop per mm”) per l’asse Z.

Le stampanti per questa tecnologia di prototipazione sono di tipo “Drop on demand” in quanto eiettano il materiale solo quando richiesto, e sfruttano la modalità piezoelettrica per far espellere dagli ugelli una micro goccia di fo-topolimero. La modalità termica non è molto diffusa per questa applicazione perché la resistenza, oltre a creare la bolla di vapore, andrebbe a riscaldare il fotopolimero alterandone le sue proprietà.

La tecnologia PolyJet consente di eseguire la stampa 3D nella più ampia gamma di materiali, a nché sia possibile creare prototipi realistici in grado di rispecchiare fedelmente i prodotti finiti. I modelli vengono stampati con la massima precisione in strati sottilissimi fino a 16 mm per superfici lisce e geometrie complesse. Le proprietà dei materiali spaziano da simil-gomma a consistenze rigide, da superfici opache a trasparenti, da colori neutri a bril-lanti e da plastiche standard a biocompatibili, ad esempio tra i fotopolimelieri che attualmente commmercia la Stratasys individuiamo[14]:

• RGD720 è un fotopolimero trasparente multiuso per la simulazione della normale plastica chiara. Unisce un’elevata stabilità dimensionale all’uniformità delle superfici;

• MED610 è un fotopolimero PolyJet biocompatibile per la prototipa-zione medicale rapida. Presenta un’elevata stabilità dimensionale ed è trasparente e rigido. Il materiale è ideale per applicazioni che richiedo-no un contatto prolungato con la pelle di oltre 30 giorni e un contatto con membrane/mucose fino a 24 ore;

• TangoGray FLX95 è un materiale in simil-gomma che presenta carat-teristiche tipiche degli elastomeri come, l’allungamento anti-rottura, resistenza all’usura e forza tensile.

I sistemi PolyJet più avanzati combinano materiali di stampa 3D diversi in un unico modello depositando simultaneamente più materiali. Ciò significa che puoi utilizzare più materiali in modo selettivo in un prototipo stampato e persino combinarne due o tre per creare materiali digitali compositi con proprietà prevedibili distinte.

I vantaggi comportati da questa tecnica sono i seguenti: • Alta qualità, garantita dallo spessore degli strati costruiti; • Velocità del processo;

• Ampia gamma di materiali; • Facilità d’uso;

• Possibilità di sostituire le cartucce senza interrompere il processo; • Sicurezza e pulizia.

Gli svantaggi sono rappresentati da:

• Rimozione dei supporti, il getto d’acqua richiesto per eliminare i sup-porti può danneggiare i particolari più delicati;

• Materiale di scarto, i supporti eliminati non possono essere riutilizzati. Attualmente il principale produttore di sistemi basati sulla tecnologia di stampa 3D PolyJet è la Sratasys. Tra i prodotti più conosciti di Stratasys troviamo l’Objet24 è il primo sistema di stampa desktop che consente di riprodurre modelli realistici caratterizzati da componenti mobili di piccole dimensioni, pareti sottili e superfici lisce colorabili. Objet24 si caratterizza per una risoluzione di stampa lungo l’asse Z di 28 mm e per un volume di stampa di vassoio di 240x200x150 mm.

Invece Objet260 Connex è uno degli ultimi prodotti di Stratasys nel mondo della prototipazione di precisione multimateriale. Objet Connex 3D consente di utilizzare simultaneamente fino a 14 materiali durante la stampa di un singolo elemento. Stampa strati da 16 mm in uno spazio di lavoro di dimensioni 260x260x200 mm.

1.3.3.2 Multi Jet Modelling (MJM)

La tecnologia multi jet modelling è stata sviluppata dalla 3D Systems nel 1996 come modellatore concettuale complementare alle macchine stereolito-grafiche. Come mostrato in figura 1.13, il pezzo viene costruito strato su strato a partire da una piattaforma mobile dove la testa di stampa di tipo ink-jet, muovendosi nel piano, deposita un materiale termoplastico liquefatto sia per costruire il modello sia i supporti. Il materiale rilasciato dagli ugelli della testina di stampa solidifica e aderisce al precedente strato. Quando una sezione del prototipo è completata la piattaforma di costruzione si ab-bassa e le testine riprendono la costruzione della sezione successiva fino al completamento dell’oggetto. Terminato il processo di costruzione si provve-de all’eliminazione provve-dei supporti e il moprovve-dello realizzato è pronto per essere utilizzato.

Figura 1.13: Descrizione della tecnologia MJM

Lo spessore di ogni singolo strato che viene deposto è di circa 0.033 mm, e ciascuno viene depositato tre volte per ottenere uno spessore finale lungo l’asse Z di 0.1 mm [2], [13].

Il materiale utilizzato è termopolimero simile alla cera (es. Termopoli-mero Thermojet 45), caratterizzato da un basso punto di fusione e da scarse proprietà mecaniche. Quest’ultima caratteristica è ciò che rende l’applica-zione della tecnica MJM limitata alla costrul’applica-zione di modelli concettuali per la visualizzazione del progetto ai primi stadi del processo di realizzazione.

I vantaggi di questa tecnica sono: • E cienza e facilità d’uso;

• Il proccesso di costruzione procedee in modo autonomo; • Il processso di costruzione è continuo;

• I supporti sono di facile rimozione;

• Il termopolimero utilizzato è disponibile a costi limitati; • Rapidità della costruzione del modello.

Gli svantaggi legati alla tecnologia MJM invece sono:

• Piccolo volume costruttivo soprattutto se comparato a quelli di altre tecniche;

• Materiali limitati;

La 3D System attualmente commercializza il sistema Actua 2010, il quale è caratterizzato da un volume di stampa di 250x200x200 mm, da una testina di stampa con 96 ugelli, da una risoluzione su Z di 0.033 mm, un precisione dichiarata di ± 0.2 mm, e un costo che si aggira intorno ai 60.000 $.

1.3.4 Ballistic Particle Manufacturing (BPM)

E’ una delle prime tecnologie di prototipazione rapida che si basa sulla tec-nologia ink-jet ed è stata lanciata dalla BPM Technology con un brevetto rilasciato nel 1987. Queste stampanti possono adottare sia la tecnica Drop on Demand sia Continuos, in entrambi i casi quando il materiale viene forza-to attraverso gli ugelli presente nella testina di stampa otteniamo un flusso di gocce di materiale termoplastico che va a solidificarsi su un piano di de-posizione. L’energia termica delle gocce depositate causa una locale fusione sullo strato precdentemente deposto in modo che il tutto solidifchi come pez-zo unico. La deposizione delle gocce sul piano è una complessa interazione tra il fenomeno di spreading della goccia quando impatta con il piano, della solidificazione e del contributo di forze viscose e tensione superficiale. Un parametro che deve essere tenuto sotto controllo è la temperatura del ma-teriale termoplastico, poiché da questo dipende l’accuratezza con cui viene realizzato il pezzo [15]. Se le gocce sono troppo fredde solidificheranno pri-ma di impattare sul piano e pertanto non andranno a costituire un’unica parte con il materiale precedentemente deposto. Se esse sono troppo calde, impattano e non riuscendo a solidificare immediatamente, non manterranno la loro forma.

La risoluzione dei prototipi è correlata al diametro di goccia che è tipi-camente 50-100 mm. Le gocce possono essere eiettate in azoto o sotto vuoto per evitare la loro ossidazione e dispersione.

La velocità tipica di deposizione per un sistema a tecnologia BPM è di 15.000 gocce al secondo considerando un unico ugello e un getto continuo. Ci sono diversi sistemi commercialmente disponibili che possono depositarsi sia il materiale termoplastico e il materiale di supporto dove necessario ne-cessario attraverso due testine di stampa diverse. Il materiale di supporto è una miscela di cera eliminabile con trattamento in solvente che non causa deformazione sul pezzo.

Il pezzo finito non richiede eccessivi trattamenti di finitura superficiale, una volta eliminate le strutture di sostegno può essere subito utilizzato.

Ci sono diversi sistemi commercialmente disponibili che possono deposi-tarsi sia il materiale termoplastico e il materiale di supporto dove necessario necessario attraverso due testine di stampa diverse. Uno dei più accurati, è il

BPM1, che utilizza una tecnologia drop-on-demand per espellere materiale. La testina di stampa si muove in modo controllato nel piano X Y, per depor-re ogni nuovo strato il piano si abbassa lungo l’asse Z. Dopo la deposizione di ogni strato depositato, la parte viene fresata per raggiungere dimensioni precise nella direzione Z eliminando l’eccesso di materiale. Tale sistema è caratterizzato da una precisione di ± 25 mm e da una risoluzione di 13 mm lungo Z e di 101 mm nel piano X-Y.

I vantaggi legati a questa tecnologia di prototipazione rapida possono essere così riassunti:

• Richiede post-trattamento minimo; • Basso costo di costi e materiali; • BPM non ha vincoli di dimensione.

L’unico svantaggio è legato alle scarse proprietà meccaniche delle parti. Uno dei sistemi ancora commercializzati dalla BPM è il Personal Molder, il quale è caratterizzato da un volume di lavoro di 154x154x154 mm, una precisione dichiarata di ± 0.05mm ed un costo di circa 70.000 $. La BPM è fallita nel 1997 ma il loro brevetto, attualmente, è detenuto dalla Stereology research.

Anche la Sander produce macchine per BPM, come la Model Maker MM Pro, destinata a realizzare prototipi per verifiche di progetto.

I vantaggi della tecnica 3D Printing sono:

• Alta velocità costruttiva, è la tecnologia più rapida poiché ogni sezione è costruita in un intervallo di tempo dell’ordine dei secondi;

• Facilità d’uso, il sistema è basato su uno standard che lo rende simile ad una stampante ink-jet;

• Assenza di materiale di scarto, la polvere non utilizzata in un ciclo viene riusata la volta successiva;

• Colori, è possibile impartire ad un pezzo più colorazioni direttamente nella fase di creazione.

Gli svantaggi sono invece:

• Parti poco funzionali, il pezzo può essere sottoposto a limitati test funzionali per la sua debolezza strutturale;

Tecnologie di prototipazione rapida che sfruttano materiali allo stato solido come materia prima

1.3.5 Fused Deposition Modelling (FDM)

La tecnologia di modellazione tramite estrusione di filamenti (dall’inglese Fused Deposition Modelling o FDM) è stata sviluppata nel 1988 da Scott Cramp, il quale l’anno seguente fondò la Stratasys Inc che lanciò nel 1992 sul mercato la sua prima macchina, la “3D Modeler”. La tecnica FDM è sicuramente quella più semplice tra tutte le tecniche disponibili, infatti es-sa non richiede altro che filamenti di polimero termoplastico e un estrusore munito di un ugello riscaldato per mezzo di un resistore ed un piano di depo-sizione. Il sistema per è applicazione di questa tecnologia è schematicamente descritto in figura 1.14. L’ugello scalda il polimero fino ad alla temperatura di rammollimento per produrre un piccolissimo estruso cilindrico allo stato semi-liquido. La testa di stampa si muove nel piano XY deponendo materiale su un piano porta pezzo fisso; il materiale solidificherà un istante dopo essere stato depositato sul piano porta pezzo. Tutto il processo procede per strati partendo da quella inferiore fino alla realizzazione del prototipo desiderato [15].

Figura 1.14: Rappresentazione schematica di un sistema per FDM Questa tecnica necessità di supporti laddove sono parti sporgenti. Per questo motivo, in molti casi, l’estrusore è munito di due ugelli, uno per il materiale con cui deve essere realizzato il prototipo e di uno per il materiale di supporto. Per ogni materiale ne esiste un secondo con proprietà

termo-meccaniche leggermente inferiori e colore diverso destinato ai supporti. Per agevolare il distacco nella zona di contatto pezzo-supporto viene realizzata una sezione ristretta a limitata resistenza meccanica.

Una volta terminato il processo di stampa è su ciente eliminare i suppor-ti (rimovibile manualmente o con un solvente in cui il materiale di costruzione non è solubile) ed eseguire la finitura manuale per migliorare la rugosità delle superfici del pezzo. E’ possibile trovare in commercio macchine per finitura (es. la macchina per finitura di Sratasys [19]) che consentono, con il minimo intervento da parte dell’operatore, di levigare e lucidare le parti FDM con un livello di qualità simile a quella ottenuta con lo stampaggio a iniezione. Le parti levigate sono così pronte per essere sottoposte a lavorazioni di finitura successive come la verniciatura, o metallizzazione. E’ possibile distinguere nel mondo delle macchine per RP a tecnologia FDM due grandi gruppi: il primo è dedicato alla prototipazione di grandi oggetti ed il secondo dedicato alla prototipazione di medi e piccoli oggetti. Il primo gruppo, dovendo creare oggetti di notevoli dimensioni, lavora sfrutttando un braccio robotico (seriale o parallelo) il quale permette di creare elementi molto articolati. Il piano porta pezzo, in questo caso, è solidale al basamento del macchinario che non compie alcun movimento. Per il secondo gruppo, invece, viene adottata una modalità di movimentazione gestita solo su tre assi: X,Y e Z. Ovviamente il secondo tipo di configurazione è meno costosa e più largamente utilizzata.

In entrambe le categorie, per assicurare che il processo di prototipazione vada a buon fine, è necessario verificare l’allineamento piano/ugello in modo che, una volta fissata la coordinata Z del piano, tra ugello e piano d’estrusio-ne ci sia esattamente la stessa distanza lungo tutti i punti del piano. Inoltre la temperatura della testa di estrusione e della camera di lavoro sono para-metri fondamentali: il materiale deve essere mantenuto ad una temperatura appena al di sopra del punto di fusione per evitare la formazione di gocce che ridurrebbero la precisione del prototipo, inoltre il gradiente termico tra modello in costruzione e materiale estruso non deve essere troppo elevato per evitare problemi di adesione di materiale. Un’altra opzione che permette di migliorare il processo di stampa è l’utilizzo di un piano di stampa riscaldato in quanto migliora l’adesione del pezzo in costrizione con il piatto di stampa stesso.

I materiali utilizzabili in processi FDM, sotto forma di fili sottili avvolti in bobine, sono vari:

• ABS, si tratta di una termoplastica che resiste a temperature elevate prima di ammorbidirsi e quindi perdere la sua resistenza meccanica e stabilità dimensionale, ma come difetto ha una temperatura di stampa

elevata, 240° circa, e durante il raffreddamento si riduce apprezzabil-mente portando spesso alla deformazione dei primi strati stampati e al conseguente distacco dal piatto di stampa. Per evitare il fenomeno ci sono due strade, talvolta da usare in modo combinato. La prima strada è quella di avere un piatto trattato con un materiale che abbia forte adesione con l’ABS, mentre la seconda è quella di mantenere caldo il piano fra i 60° e i 90° [16];

• PLA, questo un è materiale “green”, in quanto creato elaborando la polpa di scarti vegetali ricchi di cellulosa; è preferito da molti rispetto all’ABS, anche se è più fragile. E’ preferito da molti rispetto all’ABS, anche se è più fragile. Si rammollisce a temperature anche di soli 60° e pertanto non può essere usato per creare parti meccaniche soggette a una certa usura e al riscaldamento. Si stampa fra i 195° e i 230° a seconda degli additivi che sono stati aggiunti per colorarlo e modi-ficarne le proprietà fisiche e meccaniche. Mentre in termini di ritiro, rispetto all’ABS, questo è molto meno accentuato, anche grazie alla temperatura di estrusione un po’ più bassa e alla sua struttura amor-fa. Viene usato come materiale di supporto eliminabile con bagni in acqua tiepida nelle stampanti amatoriali a tecnologia FDM [16]; • MABS, è un copolimero metacrilato-(acronitrile)-butadiene-stirene,

an-che a basse temperature è un materiale resiliente, chiaro e trasparente. è un materiale destinato ad applicazioni medicali, infatti a causa della componente butadiene i modelli possono essere sterilizzati con le ra-diazioni g e utilizzati per prove funzionali direttamente a contatto con le apparecchiature medicali e nelle camere sterili [16], [17];

• PC-ABS (policarbonato-ABS) è uno dei materiali termoplastici indu-striali più utilizzati. Offre le proprietà più desiderabili di entrambi materiali, cioè la forza e la resistenza al calore del PC e la flessibilità dell’ABS. Il PC-ABS è comunemente utilizzato nel settore automo-bilistico, nel settore elettronico e per le applicazioni nel settore delle telecomunicazione [18];

• PC-ISO (policarbonato-ISO) è il materiale biocompatibile più robusto e resistente al calore disponibile per la tecnologia FDM . Può essere sterilizzato con i raggi gamma ed EtO ed è conforme allo standard ISO 10993 e USP Classe VI [18];

• Elastomero, destinato alla realizzazione di prototipi di elementi elastici come le guarnizioni;

![Figura 1.1: Evoluzione della complessità e del tempo di costruzione dei prototipi dal 1970 [2]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8013073.121618/13.918.243.668.192.448/figura-evoluzione-complessità-tempo-costruzione-prototipi.webp)

![Figura 1.2: Riduzione dei tempi totali di sviluppo con l’impiego di tecniche RP [2]](https://thumb-eu.123doks.com/thumbv2/123dokorg/8013073.121618/14.918.224.698.199.502/figura-riduzione-tempi-totali-sviluppo-impiego-tecniche-rp.webp)