POLITECNICO DI MILANO

Scuola di Ingegneria Industriale

Dipartimento di Meccanica

Corso di Laurea Magistrale in Ingegneria Meccanica

APPLICAZIONE DI LEGHE A MEMORIA DI FORMA

PER LA REALIZZAZIONE DI

SUPERFICI A GEOMETRIA VARIABILE

Relatore: Prof. Gaetano CASCINI Co-relatori: Ing. Paolo BARBATELLI

Ing. Francesco BUTERA Ing. Marco CITRO

Tesi di laurea di:

Matteo COSTA matr. 782565

Clear eyes. Full hearts. Can’t loose.

Ringraziamenti

Sono passati cinque anni ormai da quando, timidamente, mettevo piede al Politecnico di Milano; ed ora eccomi qui, pronto a concludere il mio percorso con questo lavoro di tesi. Proprio per questo, non posso che rigraziare il mio relatore, il Professor Cascini, con il quale ho avuto il piacere di condividere più esperienze durante il mio percorso universitario e che mi ha aperto le porte verso il fututo in più occasioni, inserendomi in contesti che vanno ben oltre il mondo accademico. A tal proposito, un ringraziamento va anche alle aziende che hanno supportato questa ricerca, ovvero SAES Getters e Rold, senza le quali non avrei potuto intraprendere la strada scelta.

In questo periodo della mia vita ne sono successe di cose, dai successi ai dolori, ma certamente non potrò mai dimenticare tutti i miei compagni d’avventura (o colleghi, come si usa dire qui in giro), con cui ho condiviso tanto e che mi hanno anche trasmesso molto. Quindi a voi, che dal primo anno mi avete supportato, non posso che dire grazie per esserci sempre stati e per aver reso questo tempo più piacevole e divertente. Con me ci saranno sempre i dicorsi, le cene e i bei momenti passati insieme.

Sono consapevole del fatto che, in questi anni, lo starmi vicino nei mo-menti di stress non sia stato facile, ma è proprio in questi attimi che si vedono i veri amici; per cui Carma, Cava, Ciga, Gimmy non so dirvi quanto vi sia grato per il tempo che avete trascorso a sopportare me e i miei sbalzi d’umore! Siete dei Tori!

Chi ha un cuore ancora più grande di loro è la mia ragazza: Livilla. A lei si che andrebbe costruita una statua d’oro. Ci sei sempre stata, nei momenti di bisogno, come in quelli di gioia... davvero non so come farei senza te.

Il ringraziamento più grande, però, va alla mia famiglia. Orgogliosa di me sin dall’inizio di questo percorso formativo, mi ha sempre supportato, con ogni mezzo possibile. Se sono giunto fin qui è solo grazie a loro: mamma, papà, Ste vi devo tutto.

Infine, ho voluto dedicare uno spazio speciale a Marco, il mio co-relatore. In te ho trovato più di una guida, ma un vero e proprio amico, di cui ho imparato a fidarmi e che è stato in grado di ascoltare i miei dubbi ed aiutarmi

candomi. Un grazie va dedicato, quindi, anche al Poli: più che un’università, una vera e propria scuola di vita.

Quindi a tutti voi che leggerete questa tesi, grazie per il supporto e l’interesse dimostrato. Buon divertimento!

Indice

Ringraziamenti iii Sommario xvii Abstract xviii Introduzione 1 1 Stato dell’Arte 51.1 Dispositivo Haptic: SATIN . . . 5

1.1.1 Versione a Moduli Triangolari . . . 7

1.1.2 I Moderni Dispositivi Haptic per la Modifica di Superfici 8 1.2 Strutture Chirali . . . 9

1.3 Attuazione Mediante Materiali a Memoria di Forma . . . 10

1.4 Dispositivo Haptic Azionato SMA . . . 11

1.5 Surface Morphing Mediante Leghe SMA . . . 13

1.5.1 Structural Morphing . . . 13

1.5.2 Ali a Geometria Variabile . . . 19

1.5.3 Stampi a Geometria Variabile . . . 24

1.6 Conclusioni . . . 25

2 Caratterizzazione Fili SMA 27 2.1 Presentazione dei Materiali . . . 28

2.1.1 Fili Shape Memory Effect . . . 28

2.1.2 Fili Superelastici . . . 29

2.2 Test sui Fili in Laboratorio . . . 30

2.2.1 Temperatura d’Equilibrio del Filo . . . 34

2.2.2 Corse a Tensioni Crescenti . . . 36

2.2.3 Corse a Voltaggio Costante . . . 37

2.3 Alimentazione Fili SME . . . 39

2.3.1 MosFet e PWM . . . 39

2.4 Conclusioni . . . 41

3.2.1 Silicone . . . 48

3.2.2 Resina Polibutadienica . . . 49

3.2.3 Ideazione dello Stampo . . . 50

3.2.4 Risultati e Conclusioni . . . 54

3.3 Soluzione B: Struttura a Geometria Variabile . . . 59

3.3.1 Test sull’Attuatore . . . 63

3.3.2 Modifica della Struttura Portante . . . 67

3.3.3 Aggiunta della Torsione . . . 75

3.4 Conclusioni . . . 78

4 Struttura a Geometria Variabile e Tracciamento Visivo 79 4.1 Progettazione della Struttura . . . 80

4.2 Prototipazione della Struttura . . . 84

4.3 Sistema di Alimentazione . . . 86

4.4 Programma di Controllo a Tracciamento Visivo . . . 87

4.4.1 Algoritmo di Computer Vision . . . 88

4.4.2 Layout di Tracciamento . . . 91

4.4.3 Algoritmo di Controllo ed Interfaccia Utente . . . 92

4.5 Collaudo e Risultati . . . 99

4.5.1 Tipologia di Prova . . . 99

4.5.2 Dati e Risultati . . . 99

4.6 Conclusioni . . . 103

Conclusioni 105 A Materiali a Memoria di Forma 107 A.1 Shape Memory Materials . . . 107

A.1.1 Classificazione degli Stimulus-Responsive Materials . . 107

A.1.2 Shape Memory Alloys . . . 108

A.1.3 Campi di Applicazione degli SMA . . . 114 B Cataloghi SAES Getters:

Dati Fili SME e Superelastici 119

D Risultati Dettagliati 131 D.1 Risultati Capitolo 2 . . . 132 D.2 Risultati Capitolo 3 . . . 135 D.3 Risultati Capitolo 4 . . . 141 D.4 Script Capitolo 4 . . . 142 E Lampade Orientabili 147 E.1 Progettazione . . . 148 E.2 Risultati . . . 149 Bibliografia 151 vii

Elenco delle figure

1.1 Principio di funzionamento del SATIN: riproduzione di una superficie virtuale tramite la manipolazione di una striscia flessibile. . . 6 1.2 Visione d’assieme del dispositivo, con particolare sui

servo-motori nella regione inferiore. . . 7 1.3 Esploso della struttura che definisce la superficie manipolabile,

evidenziando i pin di sostegno. . . 7 1.4 Superficie modificata attraverso il nuovo sistema aptico

pro-posto da Alessando Mansutti . . . 8 1.5 Struttura d’assieme ideata da Alessandro Mansutti, per la

modifica e il controllo di una superficie flessibile. . . 9 1.6 Unità chirale in composito (a) e visione d’assieme di un sistema

chirale (b). . . 10 1.7 Profilo alare con struttura chirale interna in compositi,

azio-nato meccanicamente. . . 10 1.8 Confronto d’ingombri tra un attuatore elettrico tradizionale

ed il corrispettivo basato sulla tecnologia a memoria di forma. 11 1.9 Prototipo attuato mediante leghe a memoria di forma. Visione

dall’alto (a) e dal basso (b). . . 12 1.10 Elemento base caratteristico del dispositivo haptic azionato

SMA. In (a) è evidenziata la puleggia su cui scorre il filo SMA per azionare la guida; in (b) viene definito il sistema di bloccaggio della guida. . . 13 1.11 Varie configurazioni di equilibrio per laminati asimmetrici di

compositi a matrice polimerica fibro-rinforzati. . . 14 1.12 Valutazione teorica (a) e sperimentale (b) del concetto di

snap-through di un laminato asimmetrico. . . 15 1.13 Schema strutturale (a) proposto da Oh e Hwang e simulazione

ad elementi finiti (b). . . 15 1.14 Struttura sandwich attuata mediante pannelli SMA. A

secon-da del pannello attivato, il sistema può deformarsi in una direzione o in quella opposta. . . 16

di base. . . 18 1.18 Modellino di ala in polimero a memoria di forma manipolata

per ottenere differenti geometrie [42]. . . 19 1.19 Ala a geometria variabile, basata sull’attuazione di fili a

me-moria di forma in una struttura modulare. In (a) torsione del profilo alare, ottenuta alimentando fili SMA in posizioni differenti della struttura e in (b) vista in sezione. . . 20 1.20 Unità di base (AFC) della struttura alare proposta da Meguid

e Sofla in [39]. . . 21 1.21 Effetto antagonista su cui si basa l’unità fondamentale AFC

evidenziata in 1.20. . . 21 1.22 Struttura di attuazione SMA per la modifica di profilo alare,

che sfrutta lamine di alluminio per il ritorno alla posizione originale, proposta da Ameduri in [1]. . . 22 1.23 Immagini tratte dal brevetto [15], in cui sono evidenziati i fili

a memoria di forma e le molle di richiamo. . . 22 1.24 Immagini tratte dal brevetto [30], in cui si mostra la struttura

di fili SMA annegati e il movimento del profilo azionato nelle due direzioni principali. . . 23 1.25 Immagini tratte dal brevetto [5], in cui si evidenziano la

pa-la eolica azionata, pa-la sua struttura interna e il sistema di alimentazione dei fili. . . 24 1.26 Immagini tratte dal brevetto [9], in cui si mostra il processo

di formatura di un supporto realizzato in materiale a memoria di forma. . . 25 2.1 Ciclo d’isteresi in un materiale a memoria di forma, con

rela-tive temperature di transizione. . . 28 2.2 Comportamento superelastico tipico di una lega al NiTi. . . . 29 2.3 Processo di deformazione di un filo superelastico. . . 30 2.4 Rendering della macchina di prova pensata per testare i fili

SMA. . . 31 2.5 Modulo termistore TinkerKit per Arduino UNO. . . 32 2.6 Realizzazione finale della macchina di prova, con teca

2.7 Test sulla resistenza offerta dal comparatore isolato. . . 33 2.8 Alimentatore Hameg HMP 4030 (a) ed esempio di programma

d’impulsi (b). . . 34 2.9 Andamento della temperatura in funzione della corrente

d’a-limentazione. . . 35 2.10 Andamento dell’accorciamento percentuale di un filo SME

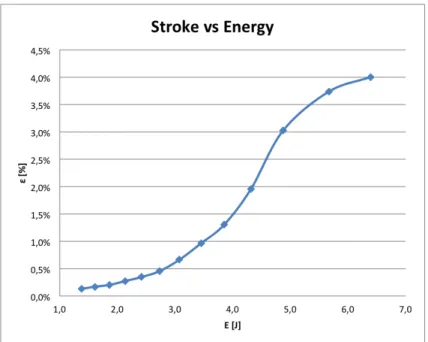

dia-metro 0,3 mm e lunghezza 150 mm in funzione del voltaggio. Temperatura della stanza: 26 °C. . . 36 2.11 Andamento dell’accorciamento percentuale di un filo SME

dia-metro 0,3 mm e lunghezza 150 mm in funzione dell’energia. Temperatura della stanza: 26 °C. . . 37 2.12 Andamento dell’accorciamento percentuale di un filo SME

dia-metro 0,3 mm e lunghezza 150 mm in funzione della durata d’impulso a tensione pari a 2,4 V. Temperatura della stanza: 26 °C. . . 38 2.13 Andamento dell’accorciamento percentuale di un filo SME

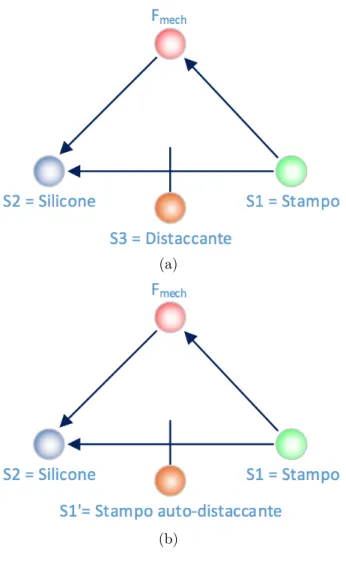

dia-metro 0,3 mm e lunghezza 150 mm in funzione dell’energia e confronto. Temperatura della stanza: 26 °C. . . 38 2.14 Modulo MosFet TinkerKit per Arduino UNO. . . 40 2.15 Esempio di funzionamento PWM. . . 40 3.1 Modellazione Su-Field dell’attuazione mediante fili SMA. . . . 44 3.2 Minimo Sistema Tecnico per l’attuatore SMA. . . 45 3.3 Schema di curvatura conseguente all’applicazione di un

mo-mento flettente su di un profilo continuo. . . 45 3.4 Comparazione di ampiezze di moto di lamina in plexiglass

azionata con filo singolo (a) e con due fili antagonisti sim-metrici (b). . . 47 3.5 Idea di massima dello stampo per realizzazione provini in

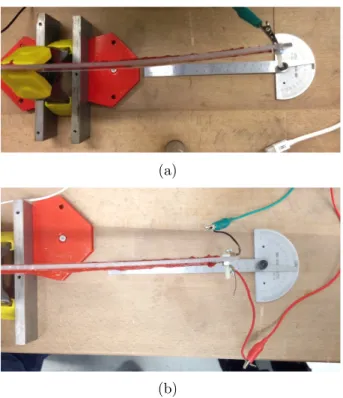

silicone o resina polibutadienica, con annegati fili SMA. . . 50 3.6 Modellazione Su-Field dell’azione dannosa che il silicone svolge

sullo stampo. . . 51 3.7 Modellazione Su-Field delle soluzioni proposte con gli

Stan-dard 1.2.1 (a) e 1.2.2 (b). . . 52 3.8 Stampi di prova realizzati in legno, acciaio ed alluminio,

poli-carbonato. . . 54 3.9 Schemi di disposizione fori per fili SMA nello stampo di legno

(a) e in quello di acciaio/alluminio (b). . . 55 3.10 Sistema di chiavette per mettere in tensione i fili SMA, e pesi

per pressurizzare il silicone. . . 55

nare due fili (al centro) per ottenere una curvatura paragona-bile a quella generata attivando un solo filo prossimo all’asse (in fondo). . . 57 3.14 Provini in resina all’atto della colata (a) e dell’apertura (b),

avvenuta senza adesione alle superfici dello stampo. . . 58 3.15 Alcuni dei principali movimenti auspicabili nei futuri profili

alari a geometria variabile. . . 59 3.16 Contraddizione sulla disposizione antagonista dei fili. . . 60 3.17 Idea di attuatore basato sulla tecnologia dei materiali a

me-moria di forma. . . 61 3.18 Sezione delle piastrine dell’attuatore a memoria di forma. . . . 61 3.19 Prova al dinamometro della struttura a quattro fili superelastici. 62 3.20 Equilibrio preliminare per la stima del diametro corretto per

i fili SMA. . . 63 3.21 Attuatore azionato da fili SMA di diametro 0,3 mm ed

insta-bilità da carico di punta. . . 63 3.22 Cicli d’isteresi tipici delle leghe a memoria di forma,

eviden-ziati in una prova di forza ottenibile in funzione della corrente d’alimentazione, a tre distanze dall’asse neutro (P1 = 5 mm, P2 = 7 mm e P3 = 9 mm). . . 64 3.23 Rotazione della sezione del provino nel test al dinamometro. . 65 3.24 Freccia statica di un provino di lunghezza 150 mm con

strut-tura in superelastici disposti ai vertici di un quadrato di lato 15 mm, caricato a pesi crescenti, a tre distanze (d) dall’asse neutro. . . 66 3.25 Corse risultanti dall’attivazione dei fili a memoria di forma di

un provino di lunghezza 150 mm con struttura in superelastici disposti ai vertici di un quadrato di lato 15 mm, caricato a pesi crescenti, a tre distanze (d) dall’asse neutro. . . 66 3.26 Forze massime sostenibili da un provino di lunghezza 150 mm

con struttura in superelastici disposti ai vertici di un quadrato di lato 15 mm. . . 67 3.27 Modello digitale del secondo concept di attuatore a memoria

di forma. . . 67 3.28 Sezione delle piastrine del nuovo attuatore a memoria di forma. 68

3.29 Prova al dinamometro della struttura ad un filo superelastico e confronto con la versione a quattro fili. . . 69 3.30 Modello reale del secondo provino di attuatore, con sistema di

tensionamento. . . 69 3.31 Layout della prova a pesi crescenti. . . 70 3.32 Freccia statica di un provino di lunghezza 150 mm con

struttu-ra ad un solo superelastico centstruttu-rale, caricato a pesi crescenti, a cinque distanze (d) dall’asse neutro. . . 70 3.33 Corse risultanti dall’attivazione dei fili a memoria di forma di

un provino di lunghezza 150 mm con struttura ad un solo su-perelastico centrale, caricato a pesi crescenti, a cinque distanze (d) dall’asse neutro. . . 71 3.34 Corse massime ottenute da un provino di lunghezza 150 mm

con struttura ad un solo superelastico centrale, a cinque di-stanze (d) dall’asse neutro. . . 71 3.35 Azione dannosa del filo azionato sulla piastrina in

policarbo-nato (a) e possibile soluzione (b). . . 73 3.36 Sezione modificata per l’inserimento del morsetto elettrico

co-me sistema di bloccaggio. . . 74 3.37 Problem Flow Network per la torsione. . . 76 3.38 Metodo di bloccaggio del filo superelastico nella piastrina (a),

provino flettente e torcente (b), risultato della torsione (c). . . 77 4.1 Confronto tra strutture con o senza la piastrina centrale di

vincolo. . . 81 4.2 Schema di produzione di una piastrina, in particolare di quella

nella mezzeria della struttura. . . 82 4.3 Simulazione della freccia statica con struttura portante in

su-perelastici da 1 mm di diametro. . . 83 4.4 Simulazione della freccia statica con struttura portante in

su-perelastici da 2 mm di diametro. . . 83 4.5 Dima per la realizzazione del prototipo fisico di struttura a

geometria variabile. . . 84 4.6 Sezione centrale in cui convergono i due moduli della struttura. 85 4.7 Raffigurazione dell’instabilità da carico di punta in condizioni

di vincolo differenti. . . 86 4.8 Pannello di comando con scheda Arduino UNO e moduli

Mo-sFet connessi a TinkerKit Shield. . . 87 4.9 Marker codificati, utilizzati nel programma di controllo della

struttura a geometria variabile. . . 89 4.10 Algoritmo d’identificazione marker. . . 89

4.17 Numerazione delle direzioni di moto e dello stop. . . 95

4.18 Form di gestione tracciamento visivo e marker. . . 96

4.19 Form di gestione comunicazione seriale e struttura. . . 97

4.20 Finestre modulari per la scelta del riferimento e del moto. . . 98

4.21 Esempio di due posizioni controllate del Joint 2. . . 100

4.22 Varie forme conseguite dalla struttura in fase di attuazione controllata. . . 101

4.23 Concetto di manipolazione di superfici, attraverso l’utilizzo della struttura a geometria variabile. . . 101

4.24 Risultati ottenuti dal collaudo sulla struttura e sul programma.103 A.1 Schema degli SMM nel mondo dei materiali. . . 108

A.2 Strutture cristalline degli SMA. . . 110

A.3 Cicli d’isteresi negli SMA. . . 111

A.4 Schema delle trasformazioni negli SMA. . . 111

A.5 SME (a) and SE (b) in SMA. . . 113

A.6 Illustrazione della differenza di energia tra SME e SCM. . . 113

A.7 Spettro delle frequenze di vibrazione di un composito SMA prima a) e dopo b) il riscaldamento. . . 114

A.8 NiTinol stent auto espansivo, prima e dopo il rilassamento. . . 115

A.9 Test di volo delle alette attuate tramite SMA. . . 116

E.1 Esempi di utilizzo degli SMA nell’ambito dell’illuminotecnica di design. . . 147

E.2 Circuito di collegamento fili SMA in una lampada. . . 148

E.3 Circuito di collegamento LED in una lampada. . . 149

E.4 Componenti della lampada orientabile, ovvero LED interni (a) e telecomando di gestione (b). . . 150

Elenco delle tabelle

2.1 Disponibilità di fili SME e relativi dati principali. . . 29 2.2 Corrente massima di alimentazione fili SMA e relative forze,

suggerite dal produttore SAES. . . 31 3.1 Dati principali del silicone per alte temperature. . . 49 3.2 Dati principali della resina polibutadienica. . . 49 3.3 Dati relativi al primo provino di attuatore a memoria di forma. 65 3.4 Massimi pesi sollevati dall’attuatore e i relativi limiti di lavoro. 72 3.5 Dati relativi al secondo provino di attuatore a memoria di forma. 75 4.1 Dati realizzativi del prototipo fisico. . . 100 4.2 Posizioni inserite nel programma. . . 102 4.3 Accuratezza di misura del programma, valori medi. . . 102 4.4 Accuratezza di misura del programma, deviazioni standard. . . 102 A.1 Proprietà di una lega SMA al NiTi . . . 109 D.1 Caratterizzazione del comparatore, in controllo di spostamento.132 D.2 Dati del filo di diametro 0,3 mm; temperatura ambiente di 25

°C. . . 132 D.3 Dati del filo di diametro 0,2 mm; temperatura ambiente di 25

°C. . . 133 D.4 Accorciamenti del filo da 0,3 mm nel test a tensioni crescenti;

lunghezza utile del filo di 150 mm; temperatura ambiente di 26 °C; durata dell’impulso di 2 s. Valori medi su cinque prove. 133 D.5 Accorciamenti del filo da 0,3 mm nel test a durate

d’impul-so crescenti; lunghezza utile del filo di 150 mm; temperatura ambiente di 26 °C; tensione di 2,4 V. Valori medi su cinque prove. . . 134 D.6 Test di flessione sull’attuatore con struttura a quattro fili

su-perelastici, in controllo di spostamento. . . 135 D.7 Test di flessione sull’attuatore con struttura a quattro fili

su-perelastici, in controllo di forza. . . 136

D.11 Test di carico sul’attuatore ad un fili superelastici; freccia sta-tica e corsa alle prime tre distanze dall’asse neutro (3 - 6 - 9 mm). Valori medi su tre prove. . . 139 D.12 Test di carico sul’attuatore ad un fili superelastici; freccia

sta-tica e corsa alle ultime distanze dall’asse neutro (12 e 15 mm). Valori medi su tre prove. . . 141 D.13 Collaudo della struttura completa e del software di

misurazio-ne e controllo. . . 141 E.1 Dati realizzativi della lampada SMILe. . . 149

Sommario

Il lavoro di tesi che sarà qui esposto si pone l’obiettivo di indagare cri-ticamente la possibilità di utilizzare fili in lega a memoria di forma per conferire una nuova macro-geometria ad una superficie generica, ottenendo deformazioni controllate.

In particolare, il tema centrale sarà quello di mostrare come tale tec-nologia potrà inserirsi in un contesto di realizzazione e progettazione di un sistema di attuazione composto da moduli indipendenti, capaci di flettere una struttura in più direzioni e di ripristinare le condizioni originarie.

L’attuazione di tale dispositivo verrà ottenuta alimentando elettricamente i fili (mediante una scheda Arduino UNO) in maniera tale da garantire, per effetto Joule, la transizione di fase nel materiale responsabile dell’effetto memoria di forma (Shape Memory Effect – SME).

L’ampiezza del movimento sarà monitorata da un sistema di tracciamento visivo (basato su ARToolKit), in grado di identificare la posizione di marker di riferimento, siti sul dispositivo stesso.

L’utilizzo di una scheda open source come quella di Arduino si renderà utile per l’implementazione di un codice di posizionamento a basso costo ba-sato sulla computer vision.

Parole chiave: SMA, NiTinol, Shape Memory Alloys, Variazione di For-ma, Superficie Manipolabile, Geometria Variabile, Arduino, Marker, Vision Control.

can fit the field of designing an actuation system, made up of independent modules, capable of bending itself in two main directions, achieving a wide range of different shapes, and recovering the original condition.

The motion of the structure will be obtained by electrically feeding SMA wires (through an Arduino UNO board) in order to ensure, by the Joule effect, the phase transition in the material responsible for the Shape Memory Effect (SME).

The motion is monitored by a Vision system (based on ARToolKit), capable to detect the position of markers placed on the device.

The use of an open source board, such as Arduino, will be useful for the implementation of a low-cost control code, based on computer vision tech-nology.

Keywords: SMA, NiTinol, Shape Memory Alloys, Shape Morphing, Va-riable Geometry, Arduino, Marker, Vision Control.

Introduzione

Osservando il mondo che ci circonda, si può notare come quotidianamen-te ci si trovi ad inquotidianamen-teragire con oggetti dalle forme più disparaquotidianamen-te. Lo studio della geometria e della superficie esterna è sempre stato di fondamentale importanza nello sviluppo di un prodotto: sinuosità, giochi di luce ed om-bra, estrusioni e cavità creano un’idea di movimento che non può far altro che attrarre l’attenzione di chi osserva un manufatto. L’esteriorità di un componente è ciò che più affascina il consumatore.

Nel corso della storia, abbiamo assistito ad una progressiva mutazione di strutture ed oggetti che ci circondano, evolvendo dalle forme più classiche e squadrate, a qualcosa di più dinamico e coinvolgente. Lampanti sono le espressioni architettoniche, dove si hanno molteplici dimostrazioni pratiche di quanto sostenuto fino ad ora, come ad esempio la Sydney Opera House di J. Utzon, l’aeroporto internazionale di Kansai di R. Piano o il nuovo polo di Rho Fiera di M. Fuksas. L’utente associa ad una forma un’idea, un ricordo: tanto maggiore è la vivacità di una superficie, tanto più si è spinti a pensare al futuro e al progresso.

Tutti i giorni, quindi, abbiamo a che fare con superfici che tocchiamo, costruiamo o osserviamo. Tuttavia capita spesso di pensare perché esse deb-bano assumere una particolare configurazione macro-geometrica, oltre alla giustificazione estetica. La risposta risiede in motivazioni tecniche legate alla funzionalità e al campo d’impiego. Si pensi banalmente ad una bottiglia: la forma di massima deve sì essere attrattiva, ma deve anche garantire una certa stabilità strutturale in fase di utilizzo, tramite la fascia di impugnatura.

Ad oggi, la manipolazione di una superficie è definitiva; fissati dei requisiti (siano essi estetici o funzionali), il componente viene realizzato secondo spe-cifici parametri, immodificabili a posteriori se non in piccoli dettagli. A volte però, è auspicabile, o quantomeno desiderabile, che un particolare componen-te assuma una forma del tutto differencomponen-te, per adattarsi a nuove condizioni di utilizzo. Sarebbe molto interessante poi se questo avvenisse in maniera del tutto autonoma (ovvero integrata nel componente stesso) e con deformazione continua, non discreta. Questo aspetto, non trascurabile nello sviluppo di un prodotto, ridurrebbe il numero di modelli differenti che vengono

ingegne-rizzati per una stessa versione e, conseguentemente, abbatterebbe i relativi costi di progettazione.

In ambito ingegneristico un esempio di quanto detto risulta evidente nelle fasi di produzione di un componente per fusione o iniezione: gli stampi per la realizzazione di un prodotto sono singoli, in quanto la superficie dello stesso è stabilita a priori e risulta essere permanente. Si pensi ora di riuscire a variare la geometria degli stampi stessi, in maniera tale da renderli universali: la forma impressa non sarebbe più quella definitiva, ma solamente temporanea, volta al sostentamento o alla realizzazione del prodotto scelto. Sempre in ambito industriale, superfici deformabili e regolabili sono già utilizzate nella fase di progettazione: sistemi haptic supportano il progettista e il designer nella stadio di prototipazione virtuale, dando un riscontro tattile immediato a qualcosa sviluppato sul CAD, o viceversa.

Volendo spingersi oltre il contesto industriale, un ulteriore esempio risulta calzante su quanto appena sostenuto: l’ala di un velivolo è progettata otti-mizzando la fase di crociera del volo; la possibilità di adattarsi alle condizioni variabili incontrate è affidata all’introduzione di superfici discrete regolabi-li (ipersostentatori o flap). Studi recenti hanno però dimostrato come aregolabi-li a geometria variabile nel continuo possano ridurre i consumi, permettendo una miglior gestione delle situazioni di volo grazie all’adattamento attivo e garantendo migliori prestazioni secondo la velocità raggiunta dal velivolo. L’ala assume, quindi, i connotati di una superficie manipolabile. Tentativi in questa direzione furono già effettuati nel passato: le ali dell’aereo da combat-timento F-14 TomCat variavano il proprio angolo di freccia con l’aumento della velocità, per meglio adattarsi al regime supersonico; il muso del Concor-de, invece, poteva essere alzato o abbassato per aumentare l’aerodinamicità o per facilitare la visuale in fase di taxi.

Un altro esempio del tutto analogo potrebbe essere quello di una pala di aerogeneratore capace di adattarsi autonomamente ai vari venti per ottenere sempre il massimo della potenza fruibile, variando nel continuo il proprio angolo d’incidenza locale, senza l’ausilio di motori di movimentazione interni. Come appare evidente, tuttavia, manipolare una superficie, seppur in ma-niera discreta, richiede un movimento ottenuto grazie l’utilizzo di attuatori o servo-comandi che, fornendo lo specifico grado di libertà, vanno tuttavia a gravare sul peso e sulle prestazioni della struttura, inficiandone talvolta l’efficienza. Il motivo di questo deficit risiede spesso in motivi economi-ci, per cui si tenta di riadattare un componente esistente, evitando la sua reingegnerizzazione.

Francesco Butera, business manager per SAES Group, in un suo pre-cedente articolo redatto per FIAT Ricerche [10], afferma a tal riguardo:

Introduzione

Modern cars feature an increasingly high number of automatic or intel-lingent functions [. . . ]. For this reasons, the vehicle is equipped with more sensors, actuators and microchips which account for a major part of the weight and volume of vehicle components. [. . . ] a new model usually weights more than the previous.

Questa asserzione non riguarda solamente il mondo automobilistico, ma è tanto più vera quanto più è sentita la tematica della riduzione dei consumi e dell’adattabilità. Per questo motivo, un’alternativa ai tradizionali metodi di attuazione viene dalla ricerca nel campo degli Smart Materials. La crescente domanda di materiali leggeri e durevoli, infatti, ha portato alla nascita di una nuova classe di materiali che mostrassero contemporaneamente requi-siti strutturali e nuove funzionalità ingegneristiche. Tra questi, gli Smart Materials sono capaci di rispondere a particolari stimoli esterni alterando le proprietà chimico-fisiche intrinseche. Ciò che ne consegue sono delle elevate densità di energia di attuazione, se confrontate con il volume occupato. Così, materiali come le leghe a memoria di forma (Shape Memory Alloys – SMA), polimeri a memoria di forma (Shape Memory Polymers – SMP) e cristalli piezo-elettrici, sono solo alcune delle nuove tipologie di materiali che possono essere usati per l’attuazione di strutture intelligenti.

Lo studio intrapreso in questa sede vede la collaborazione di due aziende di spicco: la prima è la sopra citata SAES Group, leader mondiale in vari settori scientifici ed industriali, tra cui la produzione di materiali a memo-ria di forma basati sulle leghe di titanio e nichel (NiTinol) per applicazioni industriali o mediche; la seconda è ROLD, esponente di punta nella produ-zione di componenti elettronici e micro-attuatori, finalizzati all’ambito degli elettrodomestici. Entrambe sono molto attive nell’ambito della ricerca e nell’innovazione, prefissandosi come obiettivo il miglioramento continuo dei propri prodotti e tecnologie.

Il lavoro di tesi che sarà qui esposto si pone quindi l’obiettivo di inda-gare criticamente la possibilità di utilizzare fili in lega a memoria di forma per conferire una nuova macro-geometria ad una superficie generica, otte-nendo deformazioni controllate. In particolare, il tema centrale sarà quello di mostrare come tale tecnologia potrà inserirsi in un contesto di realiz-zazione e progettazione di un sistema di attuazione che ammetta anche il ripristino delle condizioni originarie della superficie, rendendo la sopra citata manipolazione permanente un ostacolo superabile.

Il lavoro è suddiviso in capitoli indipendenti, ognuno dei quali verte sulla descrizione approfondita di una particolare tematica affrontata.

Nel Capitolo 1 viene esposto lo stato dell’arte della modifica di superfici, evidenziando i limiti o i punti di forza degli esempi addotti. In particolare si è dato peso ai primi tentativi di utilizzo di leghe a memoria di forma per tale fine.

Nel Capitolo 2 è riportata la prima fase sperimentale finalizzata alla ca-ratterizzazione dei fili SMA a disposizione, evidenziandone il comportamento tipico ed eventuali criticità del loro utilizzo.

Il Capitolo 3 è dedicato all’ideazione e concretizzazione di attuatori basati sulla tecnologia a memoria di forma. Anche in questo caso lo studio critico di queste soluzioni ha portato a sottolinearne i punti di forza e deboli.

Il Capitolo 4 vede, invece, lo sviluppo di un prototipo di struttura a più gradi di libertà, capace di generare una deformata continua, sfruttando la contrazione del filo SMA alimentato e il layout dei dispositivi definiti al capitolo precedente. Il sistema è stato controllato in posizione mediante un sistema di tracciamento visivo, comunicante con una scheda Arduino UNO.

In Appendice E viene proposto anche un prototipo di lampada direzionale azionata da fili SMA, ovvero una tra le tante declinazioni che possono essere assegnate all’attuatore presentato al Capitolo 3.

Capitolo 1

Stato dell’Arte

Lo studio della superficie esterna di un componente è da sempre al centro di indagine in settori multidisciplinari, dall’architettura, al design, all’indu-stria: importante è dunque conferire ad un oggetto una geometria che sia rappresentativa ma nel contempo funzionale. Nel mondo dell’automotive, ad esempio, estetica ed aerodinamica sono due aspetti imprescindibili nella progettazione di un’auto: lo sa bene Horacio Pagani, il quale dedica una cu-ra quasi maniacale alla definizione ottimale delle curve sinuose delle proprie vetture.

L’obiettivo di questo capitolo sarà quello di mostrare le applicazioni che, ad oggi, si basano sulla manipolazione di una superficie ed evidenziare come le leghe a memoria di forma possano essere utilizzate per questo scopo. In particolare si analizzeranno criticamente le soluzioni proposte, al fine di sot-tolinearne problematiche e criticità. Si partirà con la presentazione di sistemi haptic che supportano i progettisti e i designer in fase di sviluppo concept, e si giungerà a passi progressivi sino ai più recenti esempi di strutture che sfruttano la tecnologia d’interesse per conseguire un’attuazione attiva e la relativa variazione di macro-geometria.

Per far questo è stata necessaria una approfondita ricerca di anteriorità, che non solo si è focalizzata su articoli inerenti, ma anche su un’analisi bre-vettuale dettagliata. A tale scopo, fondamentale è stato l’utilizzo di siti web dedicati come Scopus [11] o Scirus [12] per la parte di letteratura, e Orbit [37] ed Espacenet [34] per quella brevettuale.

1.1 Dispositivo Haptic: SATIN

Monica Bordegoni, docente di Virtual Prototyping presso il Politecnico di Milano, in un suo recente articolo [7], esprime in maniera chiara e

di-retta la necessità, da parte del progettista, di interagire con una superficie manipolabile:

The evaluation of shapes is based on characteristic curves [. . . ] that the designer wishes to feel, explore and analyze [. . . ]

Una svolta nel campo della progettazione è avvenuta con l’introduzione a livello industriale dei meccanismi aptici, ovvero quei dispositivi capaci di produrre sensazioni tattili in risposta ad un particolare input.

La fase di sviluppo concettuale di un prodotto presenta da sempre diversi aspetti critici che la rendono particolarmente dispendiosa in termini econo-mici e di tempo. Tipicamente, il designer realizza un modello fisico, che poi necessita di essere acquisito tramite tecniche di Reverse Engineering per il prosieguo del ciclo produttivo [16]. I sistemi haptic hanno reso questa conca-tenazione inutile, permettendo una valutazione estetica diretta mediante la manipolazione di una superficie tattile relazionata al modello virtuale.

Il dispositivo SATIN è stato il primo esempio di sviluppo di un sistema di movimentazione di un’interfaccia tattile per l’esplorazione di oggetti virtuali [31].

Come dice il nome “Sound And Tangible Interfaces for Novel product de-sign”, il SATIN rappresenta un sistema multimodale e multisensoriale per la valutazione delle superfici virtuali di prodotti, mediante un’interfaccia tat-tile e al contempo un sistema di visualizzazione stereoscopica ed acustica. Esso consiste in una striscia flessibile traslata ed orientata nello spazio, con l’obiettivo di imitare il nastro di stile, ovvero quel nastro che i progettisti dispongono sui modelli fisici per apprezzarne le linee estetiche. Il sistema in questione, dunque, si propone la possibilità di esplorare e modellare un oggetto virtuale disegnato a CAD, trasformando le informazioni digitali in qualcosa di tattile e percepibile dall’utente.

Figura 1.1: Principio di funzionamento del SATIN: riproduzione di una superficie virtuale tramite la manipolazione di una striscia flessibile.

Stato dell’Arte

1.1.1 Versione a Moduli Triangolari

La striscia flessibile, che costituisce la superficie manipolabile del SA-TIN, è sostenuta da una struttura definita accostando vari settori triango-lari, incernierati tra loro (Figura 1.3). Tale soluzione prende spunto dalla metodologia di discretizzazione del continuo in elementi finiti. Sui vertici di questi triangoli sono posizionati i collegamenti tra i settori e la striscia vera e propria, i pin: in questo modo è possibile evitare la collisione tra striscia e settori nel caso di piccoli raggi di curvatura. Per movimentare i settori e conseguire, quindi, la manipolazione di una superficie, il sistema è azionato da servo-motori connessi tramite un gruppo di riduzioni e leve.

Figura 1.2: Visione d’assieme del dispositivo, con particolare sui servo-motori nella regione inferiore.

Figura 1.3: Esploso della struttura che definisce la superficie manipolabile, evidenziando i pin di sostegno.

A causa delle elevate coppie in gioco, alcuni settori sono equipaggiati con servo-motori di dimensione notevole, che non possono essere alloggiati al di

sotto degli stessi. Come appare evidente, il sistema in questione, seppur capace di variare la geometria di una superficie, vede delle forti limitazioni negli ingombri e nel peso della struttura.

Da un’analisi effettuata in [36], le problematiche di tale dispositivo sono molteplici, e vanno ben oltre quelle appena esposte:

• i componenti presenti sono ad elevato costo;

• i motori ruotano ad alta velocità e bassa coppia, con conseguente rischio di usura e problemi di vibrazioni e rumore;

• il sistema è alimentato in continuo, consumando un quantitativo note-vole di energia elettrica e riscaldando i componenti.

1.1.2 I Moderni Dispositivi Haptic per la Modifica di

Superfici

Attualmente, alcuni dei concept di dispositivi aptici realizzati presso il Politecnico di Milano superano i limiti evidenziati, spingendosi verso un grado di efficacia e precisione anche maggiore.

Ne è un esempio il sistema realizzato dall’ Ing. Alessandro Mansut-ti, capace non solo di variare la geometria di una superficie, ma anche di controllarne la tangenza locale, in nodi di valutazione predefiniti.

Figura 1.4: Superficie modificata attraverso il nuovo sistema aptico proposto da Alessando Mansutti

Il dispositivo appare di dimensioni assai ridotte se confrontato con il pre-cedente, ma è ancora azionato da servo-motori, in modo da ottenere il moto desiderato.

Stato dell’Arte

Tre bracci scorrono su una guida lineare, permettendo la traslazione dei punti di controllo. Unitamente a questo, essi sono stati progettati per essere snodabili, con l’intento di variare l’altezza relativa tra i nodi e la curvatura di massima della striscia. Alla loro estremità, delle guide di ancoraggio (ali-mentate dai servi-comandi) definiscono la curvatura e tangenza locale della strip flessibile.

Figura 1.5: Struttura d’assieme ideata da Alessandro Mansutti, per la modifica e il controllo di una superficie flessibile.

Anche in questo caso, è possibile ottenere un vasto range di movimen-ti e conformazioni per la superficie, che diventa così capace di riprodurre fedelmente linee estetiche ben definite per manufatti industriali.

1.2 Strutture Chirali

I sistemi chirali sono particolari assetti strutturali formati da nodi e le-gamenti: essi si deformano per avvolgimento dei legamenti sugli stessi nodi, con un comportamento adatto ad ottenere variazioni di forma progressive. La possibilità di produrre honeycomb chirali in composito rende tali strutture particolarmente attrattive per applicazioni ingegneristiche.

Recentemente, presso il Politecnico di Milano, si è potuta osservare una loro applicazione all’interno del contesto del progetto STIMA (Strutture Ibri-de per la Meccanica e l’Aerospazio): centine aeronautiche la cui struttura interna era interamente in composito chirale. L’intento è quello di progetta-re una superficie aerodinamica morphing che aumenti la propria curvatura allorché il profilo presenti un’incidenza rispetto al vento relativo. Con tali accorgimenti sarebbe possibile ottenere un aumento della forza stabilizzante, a parità di superficie.

(a) (b)

Figura 1.6: Unità chirale in composito (a) e visione d’assieme di un sistema chirale (b).

Figura 1.7: Profilo alare con struttura chirale interna in compositi, azionato meccanicamente.

1.3 Attuazione Mediante Materiali a Memoria

di Forma

In un contesto come quello evidenziato, appare chiaro come una nuova tecnologia possa migliorare le problematiche sin qui esposte: una soluzio-ne innovativa viesoluzio-ne dagli studi sugli Smart Materials, ovvero quei materiali capaci di rispondere a stimoli esterni, variando le proprietà chimico-fisiche interne. Tra questi vale la pena citare le leghe a memoria di forma (Shape Memory Alloys – SMA, discusse in maniera approfondita in Appendice A), i polimeri a memoria di forma (Shape Memory Polymers – SMP) e i cristalli piezoelettrici (non oggetto di questa trattazione).

Una caratteristica importante di tali materiali è la loro possibilità di generare forza e lavoro al recupero della forma originale cui sono stati am-maestrati.

Poiché il meccanismo che sta alla base dell’effetto memoria di forma (Sha-pe Memory Effect) è una transizione di fase allo stato solido, il loro impiego è particolarmente sicuro. Trattandosi di un fenomeno fisico, infatti, la

transi-Stato dell’Arte

zione è certa raggiungendo una data temperatura (che per le leghe al Nichel-Titanio in commercio si attesta intorno ai 90°C); in aggiunta un sistema che sfrutti una simile tecnologia risulterebbe silenzioso e pulito. Come sostenuto da Francesco Butera in un suo articolo [10], per movimenti lineari dell’ordine di qualche millimetro di ampiezza, è impensabile, infatti, l’utilizzo di motori e ingranaggi di riduzione: la tecnologia Shape Memory semplifica di molto la struttura garantendo un elevato grado di integrazione.

Come se non bastasse, attuatori a memoria di forma offrono elevate den-sità di potenza in dimensioni ridotte. Essi si prestano bene, quindi, ad una integrazione diretta nelle strutture, abbattendo pesi, fastidiosi rumori di attuazione e vibrazioni.

Figura 1.8: Confronto d’ingombri tra un attuatore elettrico tradizionale ed il corrispettivo basato sulla tecnologia a memoria di forma.

L’obiettivo del lavoro di tesi proposto sarà dunque quello di definire co-me la tecnologia a co-memoria di forma possa inserirsi nella progettazione di attuatori innovativi, capaci di conferire nuova forma ad una struttura e di sostituire adeguatamente gli attuali sistemi di movimentazione più complessi.

1.4 Dispositivo Haptic Azionato SMA

Il nuovo concept sviluppato da Giorgio Quercioli in [36] è un primo esem-pio di come la tecnologia SMA possa essere effettivamente impiegata come sostituzione dei tradizionali metodi di attuazione (i servo-motori, appunto), per l’ottenimento di una variazione di geometria.

Il prototipo in questione rappresenta un’alternativa al SATIN per quanto concerne il sistema di movimentazione. Esso si presenta come una struttura

costituita dalla ripetizione in serie di elementi triangolari, cui è applicabile, per mezzo dei pin distanziatori, una striscia in materiale flessibile. A dif-ferenza del modello precedente, ogni settore è fornito nella parte inferiore di un sistema di elementi funzionali atti alla movimentazione relativa e al bloccaggio (Figura 1.9).

(a)

(b)

Figura 1.9: Prototipo attuato mediante leghe a memoria di forma. Visione dall’alto (a) e dal basso (b).

Il ruolo dello SMA è molto semplice: una volta alimentato, il filo im-pone una forza alla guida che vince la coppia esercitata dalla molla di ri-chiamo e consente la rotazione del settore. Riducendo l’alimentazione al filo SMA sarà la molla a consentire la rotazione del settore nel verso opposto (Figura 1.10(a)).

Il controllo del sistema avviene tramite la misurazione dell’angolo rela-tivo tra i settori ad opera di un potenziometro. Una volta raggiunta la posizione ricercata, un sistema di bloccaggio, azionato da fili SMA e contra-stato da molle di richiamo, blocca la guida evitando un nuovo scorrimento (Figura 1.10(b)).

Il sistema appare molto ben progettato, poiché mirato a risolvere le pro-blematiche evidenziate nel modello precedente (tra cui il consumo elettrico, il riscaldamento e la rumorosità), in maniera innovativa ed efficace. Tutta-via presenta anche forti limitazioni: un gran numero di componenti in gioco rende la struttura particolarmente complicata e soggetta a problemi di fun-zionamento. In particolare, la puleggia di avvolgimento dello SMA è risultata sensibile al calore del filo azionato, impedendone lo scorrimento corretto.

Stato dell’Arte

(a) (b)

Figura 1.10: Elemento base caratteristico del dispositivo haptic azionato SMA. In (a) è evidenziata la puleggia su cui scorre il filo SMA per azionare la guida; in (b) viene definito il sistema di bloccaggio della guida.

1.5 Surface Morphing Mediante Leghe SMA

In letteratura sono molteplici gli esempi d’integrazione completa di leghe SMA all’interno di strutture: si tratta di una rivoluzione in ambito industriale poiché progressivamente si osserva la nascita di componenti azionati da ma-teriali a memoria di forma, capaci di variare la propria geometria esterna in maniera continua ed autonoma.

A seguire verrà riportata una rappresentazione delle moderne applicazioni industriali del Surface Morhing, suddivise per settore d’interesse.

1.5.1 Structural Morphing

Lo Structural Morphing è definito come la possibilità di una struttura di cambiare la propria forma per compensare modifiche di condizione o caratte-ristiche operative [17]. Di seguito saranno proposti gli esempi più interessanti relativi a tale settore applicativo.

Snap-Through di Una Lamina Asimmetrica

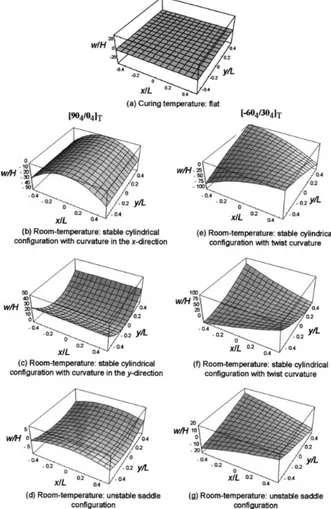

I laminati asimmetrici di compositi a matrice polimerica fibro-rinforzati rappresentano una fonte interessante di caratteristiche riguardanti le configu-razioni multiple di equilibrio, la stabilità strutturale e la possibilità di definire forme all’interno di una struttura. Per esempio, un laminato [904/04]T è

piat-to alle elevate temperature, ma raffreddandosi presenta una configurazione bi-stabile: la prima è cilindrica con la curvatura maggiore lungo l’asse x,

mentre la seconda è sempre cilindrica, ma con curvatura rispetto all’asse ortogonale.

Figura 1.11: Varie configurazioni di equilibrio per laminati asimmetrici di compositi a matrice polimerica fibro-rinforzati.

Il concetto esposto in [17] è quello di trarre vantaggio da tali strutture per modificare la superficie del componente, passando da una condizione di equilibrio stabile all’altra, senza spendere energie per mantenere la forma desiderata.

In questa applicazione, un filo SMA è azionato per permettere lo snap-through della lamina, ovvero il passaggio da una condizione di equilibrio all’altra.

Gli autori asseriscono in conclusione che l’utilizzo di leghe a memoria di forma per modificare la curvatura di laminati asimmetrici a multiple condi-zioni di equilibrio stabile è possibile e non presenta particolari problematiche. Il limite, ancora da investigare, sarebbe quello di riportare la struttura alle

Stato dell’Arte

(a) (b)

Figura 1.12: Valutazione teorica (a) e sperimentale (b) del concetto di snap-through di un laminato asimmetrico.

condizioni originarie, introducendo un sistema analogo sulla faccia inferiore della lamina, invertendo lo snap.

Controllo Attivo di una Struttura a Lamine Parallele

Il sistema ideato da Oh e Hwang riportato in [35] si compone di una struttura a tre lamine, due delle quali parallele tra loro, incastrate ad un estremo; la terza piastra collega le prime due all’estremo opposto a quello di fissaggio, come mostrato in Figura 1.13.

(a)

(b)

Figura 1.13: Schema strutturale (a) proposto da Oh e Hwang e simulazione ad elementi finiti (b).

Le due lamine parallele sono interconnesse attraverso delle costole realiz-zate in fili di lega a memoria di forma (SMA Wires). Ogni filo genera una forza concentrata che viene impressa alle piastre. Secondo le condizioni di vincolo imposte o la disposizione dei fili è possibile controllare la deformata della lamina.

L’obiettivo proposto è quello di produrre differenti forme strutturali e il motivo di tale scelta risiede nella possibilità di integrare un sistema simile in ambito aeronautico.

Anche in questo caso è evidente come vi sia una tendenza ad incorporare la nuova tecnologia nella struttura, al fine ottenere un controllo attivo e continuo della superficie in questione: sono le lamine stesse a funzionare da richiamo per i fili SMA, non vi è nessuna aggiunta di elementi esterni quali molle.

Laminato Strutturale Attuato Attraverso SMA

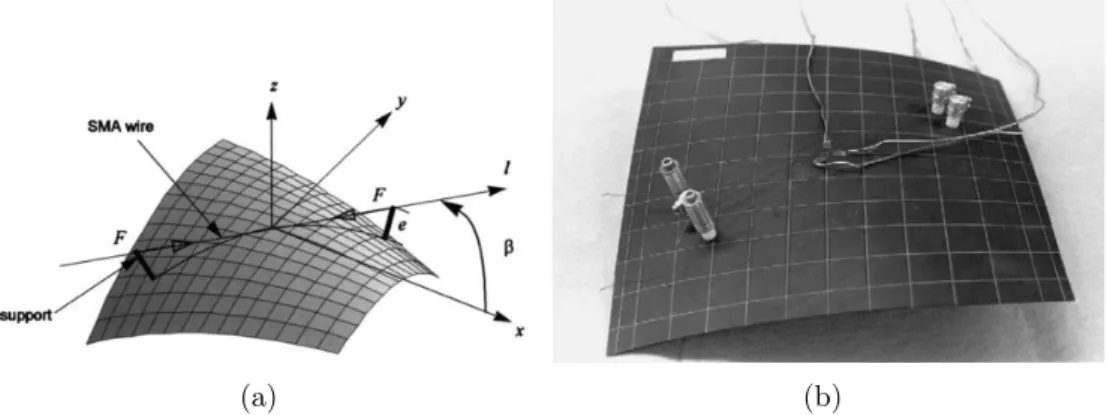

Nel contesto dello Structural Morphing, analogamente a quanto appena proposto, rientra anche la struttura definita in [19]. Elzey e Sofla propon-gono un pannello sandwich, strutturalmente efficiente, capace di sostenere cambiamenti reversibili di forma, grazie all’applicazione di forze localizzate, generate da fogli laminati in lega a memoria di forma.

Come viene chiaramente dichiarato nell’articolo, a differenza di altri desi-gn simili, il punto di forza della soluzione presentata risiede in una profonda integrazione delle forze di attuazione: il moto è generato dall’effetto shape memory dei fogli interni, non da una forza esterna. A seconda che venga riscaldata una faccia o l’altra, il sistema è capace di moti e cambiamenti di forma in una direzione o l’opposta.

Figura 1.14: Struttura sandwich attuata mediante pannelli SMA. A seconda del pannello attivato, il sistema può deformarsi in una direzione o in quella opposta.

Stato dell’Arte

Un probabile punto debole di una configurazione analoga a quella pro-posta potrebbe essere l’effetto antagonista: l’elemento inattivo, che subisce una trazione, va a limitare l’effetto di quello attuato. Sperimentalmente, il risultato ottenuto dagli autori è rilevante: una struttura rigida a sbalzo di 20 cm di lunghezza è stata capace di compiere uno spostamento verticale di 12 cm, riuscendo quindi a superare la problematica evidenziata, con un opportuno dimensionamento della struttura, dei nodi e dei giochi.

Strutture Reticolari Incernierate Attuate Mediante SMA

In campo ingegneristico, le strutture reticolari sono ampiamente utilizzate per sostenere carichi in applicazioni dove l’ottimizzazione della massa riveste un punto cardine della progettazione.

Il sistema, ideato in [40], propone l’installazione di attuatori lineari nel meccanismo reticolare, con l’obiettivo di generare mutazioni nella geome-tria esterna della struttura stessa. Moduli tetragonali, costituiti da barre incernierate per mezzo di cardini ad attrito ridotto, definiscono la forma tradizionale. Sostituendo un supporto del reticolo con un attuatore SMA è possibile manipolare il dispositivo, generando una mutazione reversibile a seconda dell’applicazione prescelta.

Figura 1.15: Struttura reticolare azionata da attuatori lineari in lega a memoria di forma. Il dispositivo è capace di compiere diverse tipologie di movimento.

Quello che si ottiene è un’ampia gamma di movimenti, che vanno dalla flessione alla torsione. Se si pensa di ripetere i moduli di base su un piano, e non monodimensionalmente, si costruisce una superficie capace di definire geometrie tra le più disparate, come appare in Figura 1.16.

Figura 1.16: Esempi di manipolazione di una superficie realizzata replicando su un piano la struttura tetragonale di base.

La problematica di fondo risiede nell’esigenza di una forza di richiamo per completare la reversibilità del fenomeno.

Figura 1.17: Effetto antagonista tra i due fili SMA nel modulo tetragonale di base.

La soluzione adottata dai ricercatori è quella di utilizzare nuovamente l’effetto antagonista: in questo caso è evidente come si vada a trazionare un filo a seguito della contrazione del rivale. Ciò comporta una riduzione dell’effetto di attuazione. Ad ogni buon conto, tuttavia, il risultato globale ottenuto dalla sovrapposizione del moto di ogni singolo modulo è notevole.

Stato dell’Arte

1.5.2 Ali a Geometria Variabile

Un contesto industriale che presenta grandi interessi nella manipolazione di una superficie è quello relativo all’aerodinamica: la possibilità di adattare un profilo alare o una pala di turbina alle diverse condizioni operative senza perdite di efficienza è qualcosa di estremamente attrattivo. In aggiunta una tecnologia come quella delle leghe a memoria di forma rende il tutto ancora più affascinante, in quanto il peso verrebbe ridotto al minimo. Si pensi banalmente ad un’ala: la riprogettazione del profilo azionato internamente da SMA permetterebbe la riduzione (e in futuro, magari, un’eliminazione) di tutte quelle superfici di controllo discrete e i relativi strumenti di attuazione.

Figura 1.18: Modellino di ala in polimero a memoria di forma manipolata per ottenere differenti geometrie [42].

E’ proprio in questa direzione che si spingono notevoli esempi reperiti in letteratura ([2][3][4][8][20][21]). Ogni gruppo di lavoro progetta e propone una soluzione più o meno implementabile per variare il profilo aerodinamico attraverso l’impiego della tecnologia a memoria di forma.

Nel seguito verranno esposti solo gli esempi più significativi. Tra questi merita di essere citata la soluzione ideata da Sofla e Meguid [41], che sfrutta le basi dei precedenti lavori degli autori sulle strutture reticolari [40] e sui pannelli sandwich [19] (già esposte al Paragrafo 1.5.1): replicando un siste-ma modulare nella lunghezza dell’ala è possibile flettere (Figura 1.19(b)) o torcere (Figura 1.19(a)) il profilo stesso.

Anche in questo caso, tuttavia, il fattore limitante della soluzione è l’ef-fetto antagonista della disposizione dei fili, che viene in parte attenuato dalla

(a)

(b)

Figura 1.19: Ala a geometria variabile, basata sull’attuazione di fili a memoria di forma in una struttura modulare. In (a) torsione del profilo alare, ottenuta alimentando fili SMA in posizioni differenti della struttura e in (b) vista in sezione.

ricorsività di un’unità base (chiamata Antagonistic Flexural Cell - AFC in [39]).

Un’altra struttura particolarmente suggestiva è stata proposta da Ame-duri in [1]. Essa prevede di utilizzare nastri SMA come tiranti, per generare una flessione del profilo alare. Il ritorno alla condizione originale è garantito da lamine in alluminio, disposte secondo una particolare conformazione a X. Pur trattandosi di una soluzione innovativa (che prevede l’utilizzo della stessa struttura per esercitare il richiamo), essa è fortemente limitata nei movimenti: è possibile manipolare il profilo in una sola direzione, rendendolo

Stato dell’Arte

Figura 1.20: Unità di base (AFC) della struttura alare proposta da Meguid e Sofla in [39].

Figura 1.21: Effetto antagonista su cui si basa l’unità fondamentale AFC evidenziata in 1.20.

Figura 1.22: Struttura di attuazione SMA per la modifica di profilo alare, che sfrutta lamine di alluminio per il ritorno alla posizione originale, proposta da Ameduri in [1].

particolarmente inefficiente.

Un sistema analogo ai precedenti è stato brevettato dalla marina statu-nitense (US Navy), che risulta assegnatario del brevetto [15].

Figura 1.23: Immagini tratte dal brevetto [15], in cui sono evidenziati i fili a memoria di forma e le molle di richiamo.

In esso si reclama un profilo alare attuato da fili SMA. L’obiettivo è quello di generare una superficie a curvatura continua, riducendo al minimo la ru-morosità, le turbolenze e la resistenza aerodinamica. Nel primo esempio rea-lizzativo, i fili sono connessi a costole interne: accorciandosi essi definiscono

Stato dell’Arte

un moto relativo tra esse, che risulta in una modifica della geometria ester-na (Figura 1.23). Il richiamo è ottenuto tramite molle a compressione, che esercitano una forza di reazione sui perni, una volta rilassata l’alimentazione al filo a memoria di forma.

Sino ad ora si sono mostrate strutture che sfruttano fili o nastri SMA per la movimentazione di un profilo aerodinamico. Queste non sono le uniche soluzioni possibili per variare la geometria alare: se si pensa di integrare questi dispositivi direttamente nella superficie, quello che si ottiene è un composito attivo, capace di attuarsi e modificare la propria forma. Su tale concetto si fondano alcuni brevetti rintracciati.

Il primo, di proprietà della Lockheed Corp. [30], prevede l’impiego di fili SMA annegati all’interno di una superficie di controllo in composito rinfor-zato con fibra di vetro. Il cuore della struttura è a nido d’ape. Azionando elettricamente i fili residenti nella faccia superiore o in quella inferiore, è possibile variare la geometria dell’ala.

Ancora una volta il limite fondamentale risiede nel contrasto tra fili attivi e antagonisti passivi, che seppur faciliti il doppio azionamento della struttura, limita fortemente l’ampiezza di moto.

Figura 1.24: Immagini tratte dal brevetto [30], in cui si mostra la struttura di fili SMA annegati e il movimento del profilo azionato nelle due direzioni principali.

Il secondo [5], il cui applicante è ancora la marina statunitense, sfrutta la tecnologia a memoria di forma (integrata in una superficie deformabile) per controllare la curvatura di una pala eolica, al fine di adattarla alle diverse condizioni di vento: ad esempio, in caso di vento debole, è possibile riscal-dare elettricamente i fili, in maniera da attivare una loro contrazione che si rispecchi in un aumento di curvatura.

Questo approccio rende superabile la scelta odierna di ottimizzare la pala per una data velocità, definendo una geometria capace di adattarsi a diverse condizioni operative al massimo dell’efficienza. Tale aspetto, quindi, rende trascurabile il consumo di una quota parte di energia per l’alimentazione dei fili, e permette una drastica riduzione dei pesi, mediante l’eliminazione dei sistemi di movimentazione pala per il suo cut off a condizioni di vento estreme.

Figura 1.25: Immagini tratte dal brevetto [5], in cui si evidenziano la pala eolica azionata, la sua struttura interna e il sistema di alimentazione dei fili.

1.5.3 Stampi a Geometria Variabile

Una classe industriale che particolarmente si avvantaggerebbe nell’utilizzo di materiali a memoria di forma per la modifica di superfici è quella relativa alla produzione di stampi e sistemi di fissaggio.

A questo proposito è opportuno citare il brevetto internazionale [9] della General Motors: esso rivendica strutture di ancoraggio adattabili a diversi range di pezzi, mediante l’utilizzo di materiali a memoria di forma (siano es-si leghe metalliche, polimeri o compoes-siti aventi all’interno una di queste due classi). Tali apparati sono tipici in ambito industriale poiché rintracciabili all’interno degli impianti FMS (Flexible Manufacturing Systems). L’adatta-mento a forme e geometrie differenti permetterebbe di meglio distribuire i carichi, evitando il danneggiamento di componentistica differenziata.

Un elemento master deforma il supporto imprimendo la propria forma, che verrà mantenuta sino al recupero ottenuto azionando il materiale a

me-Stato dell’Arte

moria di forma: in questo modo si evitano scomode deformazioni dovute ad un imperfetto adattamento tra pezzo e stampo.

Figura 1.26: Immagini tratte dal brevetto [9], in cui si mostra il processo di formatura di un supporto realizzato in materiale a memoria di forma.

Analogamente a quanto visto, in un altro brevetto [24] (appartenente alla Johnson & Johnson) si propone la necessità di proteggere intellettualmente stampi riconfigurabili per lenti. La tecnologia di fondo è ancora quella basata sugli SMA o sugli SMP.

In questo modo è possibile creare stampi riutilizzabili per impianti oftal-mici, capaci di realizzare lenti customizzate ad un prezzo inferiore, oltre che facilitare il processo di estrazione lente al recupero della forma originale.

1.6 Conclusioni

Il presente capitolo ha proposto una serie di esempi di strutture o dispo-sitivi, reperiti in letteratura, che sfruttano la modifica di superfici per il con-seguimento di un fine specifico, trattando più approfonditamente i contesti dello Structural e Wing Morphing.

Si è partiti analizzando i sistemi aptici e le loro varianti che si basano sulla tecnologia a memoria di forma, giungendo sino ai più recenti esempi di variazione geometrica in ambito industriale utilizzando tali materiali.

La conclusione, per quanto visto, è che vi è una tendenza marcata ad integrare attuatori SMA all’interno della struttura stessa, facendo di questa un parte integrante del funzionamento. Il sistema meccanico, infatti, è spesso utilizzato come mezzo per ottenere il ritorno del materiale a memoria di forma una volta azionato. Nel percorso svolto si sono evidenziati i limiti delle varie applicazioni (come l’effetto antagonista che riduce l’ampiezza di

moto), ma anche vari aspetti positivi, come la compensazione di tale deficit con la modularità del sistema.

Il prosieguo del lavoro ivi intrapreso è stato dedicato all’ideazione di una soluzione innovativa, capace di superare quanto qui mostrato. In particolare, si è indagata la possibilità di estendere le direzioni di moto di una struttura a geometria variabile, onde ottenere un sistema più completo di quelli presen-tati, che però non ricadesse nella problematica della disposizione antagonista dei fili a memoria di forma.

Capitolo 2

Caratterizzazione Fili SMA

Per secoli, i metalli hanno giocato un ruolo fondamentale come mate-riali strutturali. La crescente domanda di matemate-riali leggeri e durevoli, che mostrassero contemporaneamente requisiti strutturali e nuove funzionalità ingegneristiche, ha portato alla nascita di una nuova classe di materiali.

Tra questi, vi è un gruppo in particolare, conosciuto con il nome di Shape Memory Materials (SMM), la cui forma temporanea modificata può teori-camente essere mantenuta in continuo, finché non sia applicato lo stimolo corretto che porti al recupero della forma originale, anche dopo essere stati severamente distorti [25].

Tutti questi tipi di materiali sono caratterizzati dallo Shape Memory Ef-fect (SME); tale proprietà è dovuta ad una mutazione della struttura interna, in seguito a variazioni di temperatura o carico. Le leghe e i polimeri a me-moria di forma (SMA e SMP) sono senza dubbio i più importanti esempi di tale classe [42].

Ciò che rende questi materiali particolarmente interessanti è la loro pos-sibilità d’integrazione in strutture, occorrendo per una minima parte al peso delle stesse, ma permettendone l’attuazione. Al confronto con i moderni at-tuatori, infatti, un sistema di movimentazione in lega a memoria di forma presenta un rapporto forza/peso nettamente migliore.

Questo capitolo sarà dedicato ad una caratterizzazione dei fili SMA, di-sponibili in laboratorio, per comprenderne le caratteristiche fisiche generali; ciò si renderà utile in seguito, per sfruttarne al meglio le proprietà in fa-se di progettazione di un attuatore capace di modificare una superficie in continuo. Dopo una presentazione generale riguardante i fili a memoria di forma, si procederà con l’esposizione dell’attività sperimentale che ha porta-to al conseguimenporta-to degli obiettivi prefissati e la presentazione dei risultati, discussi criticamente.

2.1 Presentazione dei Materiali

2.1.1 Fili Shape Memory Effect

La collaborazione con il dipartimento di SAES Getters dedicato alla pro-duzione di materiali a memoria di forma ha reso disponibile all’utilizzo un ampio range di fili, di diametro variabile, secondo la disponibilità a catalogo. Tutti i fili sono in lega Nichel-Titanio e la temperatura d’inizio transizione alla fase austenitica (As) si attesta intorno ai 90 °C. Ad oggi, gran parte delle

applicazioni che sfruttano i materiali a memoria di forma fanno ricorso a tali leghe, definite NiTiNOL (dal nome dei laboratori in cui, tra i primi anni ’50 e la metà degli anni ’60 dello scorso secolo, furono scoperte le leghe binarie di Nichel e Titanio – Nichel Titanium Naval Ordance Laboratories).

Figura 2.1: Ciclo d’isteresi in un materiale a memoria di forma, con relative temperature di transizione.

Com’è possibile vedere in Tabella 2.1, aumentando di diametro, le forze raggiungibili sono maggiori; tuttavia, un incremento del volume peggiora lo scambio termico, rallentando la fase di raffreddamento e il conseguente ritorno alla configurazione (geometrica e cristallina) di partenza.

Le forze generate possono essere convertite in lavoro utile, qualora si applichi un carico agente nella direzione opposta al recupero: è proprio su questo principio che si fonderanno le prove da eseguirsi in questo capitolo.

Per quanto concerne l’accorciamento dei fili, invece, esso risulta propor-zionale alla lunghezza iniziale di utilizzo e avviene per transizione di fase allo stato solido (per maggiori dettagli si rimanda in Appendice A). Tale cam-biamento cristallino è ottenuto, in questa sede, stimolando elettricamente il materiale: il metodo più diffuso è sfruttare il riscaldamento occorrente per effetto Joule, ma vi sono altri metodi per provocare la reazione, quali per esempio quello induttivo.

Caratterizzazione Fili SMA

Diametro Forza Riduzione Forza Riduzione [µm] Max [N] Massima Suggerita [N] Suggerita

25 0.3 0.1 50 1.2 0.3 76 2.7 0.8 100 4.7 1.3 150 6.2 5% 2.7 <3.5% 200 19 5 300 42 12 400 75 21 500 118 33

Tabella 2.1: Disponibilità di fili SME e relativi dati principali.

2.1.2 Fili Superelastici

Tra i materiali a disposizione in laboratorio vi sono anche fili a com-portamento superelastico. A livello metallurgico (in fase di produzione), si modifica la composizione della lega, con l’obiettivo di abbassare la tempe-ratura di transizione: in questo modo, il NiTiNOL presenta la propria fase austenitica stabile a temperatura ambiente.

Mentre a basse temperature, le leghe in questione esibiscono lo Shape Memory Effect, alle alte temperature (oltre la temperatura di fine auste-nitizzazione) il recupero di forma può essere ottenuto istantaneamente e simultaneamente al rilascio del carico applicato.

Figura 2.2: Comportamento superelastico tipico di una lega al NiTi.

Quando si impone una deformazione meccanica al materiale, essa può sti-molare la trasformazione dell’Austenite in Martensite (stress induced

site). Tale trasformazione, esotermica, è metastabile, in quanto la fase mar-tensitica è propria delle basse temperature. Sfruttando una simile proprietà è possibile raggiungere una deformazione dell’8%, che viene immediatamente recuperata allo scarico.

Figura 2.3: Processo di deformazione di un filo superelastico.

2.2 Test sui Fili in Laboratorio

Presentati i materiali che saranno utilizzati in questa tesi, si è deciso di indagare meglio le performance e il comportamento generali di quelli a dispo-sizione, effettuando dei test puramente indicativi su un filo avente diametro caratteristico di 0,3 mm. A parità di lega, infatti, il comportamento ottenibi-le (curve caratteristiche) non dipende dalla geometria utilizzata. In aggiunta, tale diametro consente un serraggio più sicuro del filo con un mammut elet-trico (evitando scorrimenti che andrebbero ad inficiare i risultati), apparendo anche un ottimo compromesso per quanto concerne la velocità di attuazione. Fili di raggio maggiore sono stati scartati poiché la notevole forza sviluppata avrebbe reso difficoltosa la realizzazione di una macchina di prova.

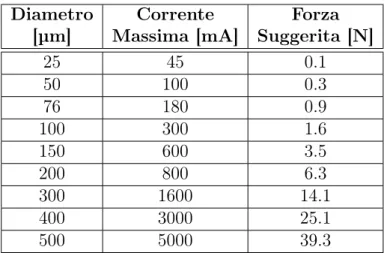

Per eseguire le prove si è costruita una struttura come quella riportata nel progetto di Figura 2.4: l’intento è quello di far lavorare il filo ad un carico pari a quello suggerito, applicando un peso in acciaio ad una estremi-tà, quindi alimentarlo elettricamente, per misurare lo spostamento del peso. L’accorciamento del filo sarà monitorato attraverso uno strumento di misura a contatto, ed in particolare un comparatore avente risoluzione di 0,001 mm. Al fine di evitare il danneggiamento dello strumento di misura, il peso sarà inserito sopra una piastrina in policarbonato, che isolerà elettricamente il sistema. Di seguito viene riportata una tabella fornita dal produttore, con le correnti nominali di alimentazione e i valori di forza ottenibili.

Oltre la corrente suggerita, se il filo viene mantenuto alimentato per un tempo prolungato e senza un adeguato scambio termico, si rischia una perdita della forma memorizzata a causa del surriscaldamento

Caratterizzazione Fili SMA

Diametro Corrente Forza [µm] Massima [mA] Suggerita [N]

25 45 0.1 50 100 0.3 76 180 0.9 100 300 1.6 150 600 3.5 200 800 6.3 300 1600 14.1 400 3000 25.1 500 5000 39.3

Tabella 2.2: Corrente massima di alimentazione fili SMA e relative forze, suggerite dal produttore SAES.

Figura 2.4: Rendering della macchina di prova pensata per testare i fili SMA.

Come appare evidente da quanto sinora detto, il fenomeno che regola l’effetto memoria di forma è il cambio di fase. Come tutti i cambiamenti di fase, esso appare fortemente influenzato dalla temperatura: in particola-re, trattandosi di fili che scambiano per convezione in aria, la temperatura dell’ambiente risulta essere particolarmente importante. Per questo motivo si è deciso di monitorarla attraverso un termistore collegato ad una scheda Arduino UNO, che stampi su uno schermo LCD esterno il valore letto.

Il termistore altro non è che una resistenza variabile in maniera significa-tiva con la temperatura.

Figura 2.5: Modulo termistore TinkerKit per Arduino UNO.

Per evitare che la convezione diventi forzata a causa di correnti d’aria do-vute a sistemi di raffreddamento ambientale o movimento intorno alla zona di prova, si è deciso di proteggere il sistema mediante una bacheca in policar-bonato trasparente. Ovviamente per estendere l’utilizzo di questi materiali ad una specifica applicazione si renderà necessario un controllo per ridurre al minimo l’intervento degli agenti esterni.

Figura 2.6: Realizzazione finale della macchina di prova, con teca protettiva in policarbonato e termistore.

A questo punto, è necessario calcolare il peso esatto da montare sulla struttura. Per far questo si rende utile stimare la controspinta del

compara-Caratterizzazione Fili SMA

tore: testando lo strumento al dinamometro (fondo scala 100 N e risoluzione 0,05 N), in controllo di spostamento, è stato possibile determinarne le forze di reazione. Su cinque prove ripetute, il risultato è quello riportato nel grafico di Figura 2.7:

Figura 2.7: Test sulla resistenza offerta dal comparatore isolato.

La forza media è stata approssimata a lineare, per ricavarne una rigidezza equivalente come pendenza della curva Forza-Spostamento: tale rigidezza risulta essere di 0,0159 N/mm e, data l’escursione massima dello strumento di 25 mm, la forza massima di reazione esercitata è di circa 0,5 N.

Applicando blocchetti di acciaio per una massa complessiva di 1411 g, il carico risultante sul filo appare di 13,5 N, quindi perfettamente in linea con i valori suggeriti dal costruttore: il filo da 300 µm, infatti, è sollecitato da un carico assiale di 196 MPa, lontano dai valori di snervamento o rottura della lega NiTiNOL (cfr. Appendice A).

Concluso il set up preliminare della prova è ora possibile stabilire i test da eseguire. In particolare, quello che si vuole evidenziare è:

• temperatura d’equilibrio raggiunta dal filo a diversi amperaggi d’ali-mentazione;

• corse a voltaggi variabili, fissato un tempo d’impulso; • corse a durate d’impulso crescenti, stabilito un voltaggio.

La tensione è fornita ai fili per mezzo di un alimentatore Hameg HMP 4040 programmabile: in questo modo è stato possibile definire un set d’im-pulsi a tensione e/o durata variabile mediante l’utilizzo di un programma

apposito. Il dispositivo in questione lavora con correnti continue di output sino a 10 A e voltaggi limite di 32 V (per una potenza massima su quattro canali di 384 W), con risoluzione, in entrambi i casi, del millesimo.

(a)

(b)

Figura 2.8: Alimentatore Hameg HMP 4030 (a) ed esempio di programma d’impulsi (b).

Ogni esperimento è stato registrato, per permettere la lettura dei dati a schermo una volta terminato il test.

2.2.1 Temperatura d’Equilibrio del Filo

Il primo test è volto al calcolo delle temperature raggiunte dal filo quando alimentato ad amperaggi crescenti. La procedura è stata svolta collocando una termocoppia sul filo, che è stato mantenuto alimentato sino al pun-to di equilibrio, ovvero quando la potenza elettrica fornita eguaglia quella scambiata per convezione attraverso la superficie laterale.

L’equazione che regola il fenomeno è la 2.1: mcp

dT