311ModFTPW00

Master Universitario di II livello GECA: Gestione e

Controllo dell’ambiente economia circolare e management efficiente delle risorse

Anno Accademico

2017/2018

VALORIZZAZIONE E RIDUZIONE DEGLI SCARTI

NEI PROCESSI DI TRATTAMENTO DEI RIFIUTI URBANI

Autore

Ing. Letizia Buonsanti

Tutor Scientifico

Dott. Andrea SbandatiTutor Aziendale –Avr S.p.A.

Ing. Fabio PrimianiINDICE

INTRODUZIONE………..………pag.1 CAPITOLO I. DESCRIZIONE DELLE LINEE DI TRATTAMENTO

DELL’IMPIANTO DI GUIDONIA………...pag.3

1.1 LINEA 1: Il Soil washing per il trattamento delle terre di spazzamento……..……….pag.3 1.1.1 I numeri del Soil-washing………..………….pag.6 1.2 LINEA 2-3: Il Centro Comprensoriale: la lavorazione della carta, del cartone e della plastica……….………….pag.7 1.2.1: I numeri del CC………..….pag.9

CAPITOLO II. IL PROGETTO COMPOST………....pag.11

2.1. Introduzione alla normativa vigente in materia di Ammendanti……….... pag.11 2.2 Analisi delle caratteristiche qualitative e quantitative del rifiuto……….pag.12 2.3 Analisi del contesto urbanistico e sociale………pag.16

2.3.1 Descrizione del territorio……….…..pag.16 2.3.2 Analisi del contesto sociale: Problematiche sociali e ambientali………..….pag.16 2.3.2.1: Azioni di mitigazione……….…pag.17

2.4 Scelta del sistema di compostaggio……….………pag.18

2.4.1 Introduzione alla trasformazione dei rifiuti attraverso compostaggio aerobico……….. pag.18 2.4.2 Definizione e descrizione dei parametri progettuali e gestionali…………....pag.19 2.4.4 Riferimenti autorizzativi e normativi degli aspetti progettuali………...pag.21 2.5 Valutazione degli aspetti logistici, economici e di impatto ambientale della situazione attuale………..……….. pag.22 2.6 Progettazione e modalità di gestione………pag.24 2.6.1 Opzione A: Compostaggio in platea areata………...pag.24 2.6.2 Opzione B: Compostaggio in cumuli statici………..pag.26 2.8 Valutazione dei costi di investimento e di gestione……….pag.28

CAPITOLO III. LA VALORIZZAZIONE DEGLI SCARTI DELLE LINEE ATTRAVERSO LA PRODUZIONE DI COMUBUSTIBILE SOLIDO SECONDARIO (CSS-Q)……….pag.32

3.1. Norma di riferimento………..pag.32 3.1.1 Impianto e processo di produzione del CSS-Combustibile………...pag.33

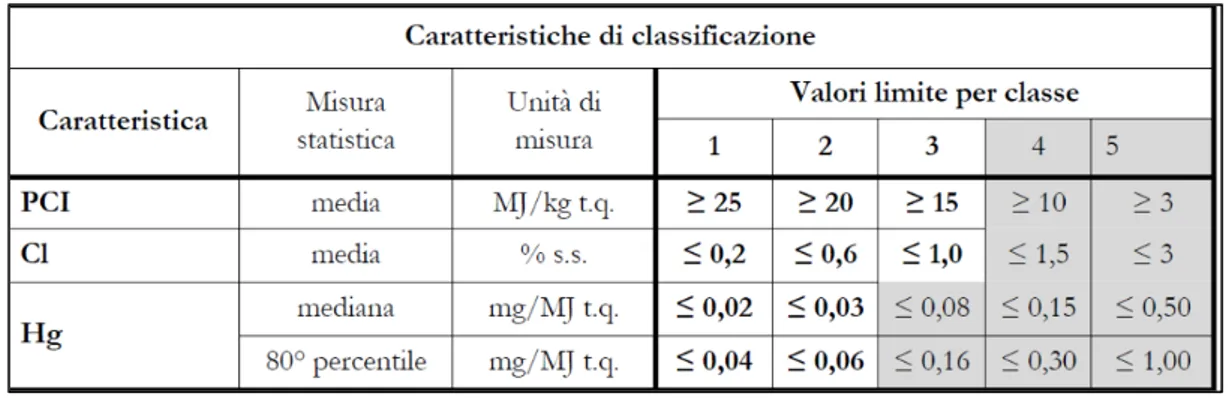

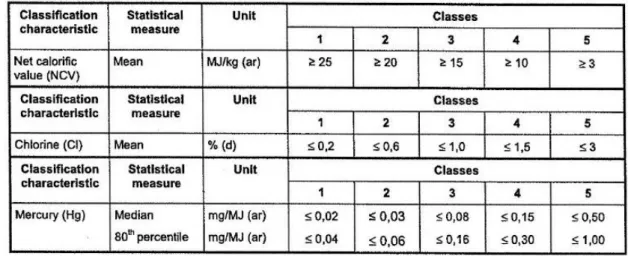

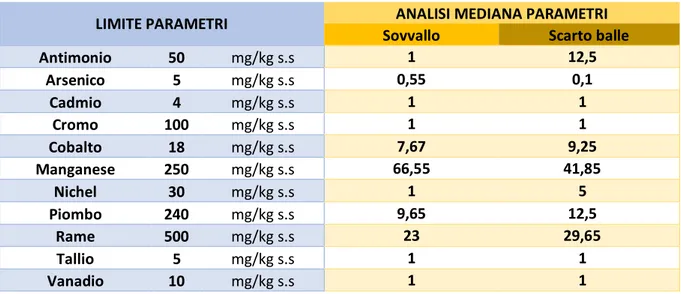

3.1.2 Norma UNI EN 15359………...pag.35 3.2 Definizione dei quantitativi e analisi del materiale………..pag.36 3.3 Trattamento meccanico per la trasformazione in CSS-Q……….pag.39 3.4 Analisi del marcato del CSS-Combustibile………..pag.39 3.4 Stima del costo dell’investimento e considerazioni conclusive………...pag.42

CAPITOLO IV. LO SVILUPPO DEL CENTRO DI SELEZIONE E

STOCCAGGIO………pag.45

4.1 Introduzione al ciclo degli imballaggi post-consumo………..pag.45 4.2 Considerazioni e analisi della situazione attuale………..………pag.45 4.2.1 Analisi del contesto attuale: Mappatura dei CC e dei CSS su territorio italiano…….pag.45 4.3 Compliance COREPLA………pag.48 4.3.1 Corrispettivi e pagamenti …………...………..pag.49 4.3.2 Offerte migliorative per la selezione del materiale pressato……….pag.50 4.3.3 Allegato tecnico………pag. 52 4.4 Configurazioni impiantistiche proposte e analisi di primo margine……….pag.53 4.5 Dimensionamento della linea………pag.57 4.5.1 Sviluppo della sezione A e C……….pag.58 4.5.2 Sviluppo della sezione B ………...pag.59 4.5.3 Valutazione degli spazi di magazzino disponibili e stima dei possibili quantitativi in entrata……….pag.61 4.6 Stima dei costi di investimento………..pag.62

CONCLUSIONI……….……..pag.65 BIBLIOGRAFIA

1

INTRODUZIONE

La transizione verso un modello economico di tipo circolare su scala comunitaria non può prescindere dalla sua operazionalizzazione nei diversi contesti produttivi del paese. Infatti, attraverso una rimodellazione in ottica circolare dei propri cicli produttivi, le aziende possono fare un uso più efficiente delle risorse e utilizzare materie prime-seconde, riducendo la propria dipendenza dalle materie prime e diminuendo al minimo gli scarti di processo. Gli sforzi per promuovere l’adozione a livello comunitario di pratiche circolari sono stati – e sono tutt’oggi – molteplici e sfidanti col procedere del tempo. Da questo punto di vista, il nuovo pacchetto sull’economia circolare, che comprende quattro direttive, approvato il 18 Aprile 2018 dalla Commissione, ha ridefinito gli standard di riuso e riciclo dei rifiuti fino al 2030, ponendo agli stati europei obiettivi qualitativi e quantitativi più ambiziosi. Il Pacchetto prevede una serie di proposte che ciascuno stato dovrà recepire entro il 2020. Nonostante le direttive non siano state ancora recepite dai paesi membri dell’UE, con il Decreto Ministeriale del 15 Maggio 2016 (Linee Guida per il calcolo della raccolta differenziata nei rifiuti urbani) l’Italia si pone fra i paesi frontrunner nell’includere all’interno del proprio ordinamento provvedimenti legislativi in ottica economia circolare, come ad esempio quelli in materia di rifiuti. In particolare, tale decreto inserisce la quota di rifiuto derivante dall’attività di spazzamento stradale, che subisce un trattamento ai fini del recupero, nel computo della raccolta differenziata. Nonostante le previsioni di legge, gli obiettivi delineati dalla Commissione hanno richiesto, e richiedono tutt’oggi, uno sforzo importante anche per le nazioni virtuose come l’Italia, che è uno dei paesi più avanzati sotto il profilo tecnologico per il recupero e il riciclo dei materiali, per i quali rimane imprescindibile l’impegno sinergico delle istituzioni e dei privati. In questo contesto si colloca l’impianto di Guidonia di AVR S.p.A., specificatamente dedicato al trattamento, al recupero e alla valorizzazione dei rifiuti. L’impianto è strutturato su due linee di trattamento rifiuti che lavorano in parallelo. La prima unità di trattamento (Linea 1) è quella che si occupa del rifiuto da spazzamento stradale. La tecnologia utilizzata è quella del soil-washing, che è in grado di separare meccanicamente la sabbia, il ghiaino, il ghiaietto, la frazione organica e i metalli dalla massa in ingresso, ottenendo un 20% di scarti non differenziabili a valle del processo. La unità (Linea 2-3) è costituita da due lavorazioni operanti in parallelo. Mentre la prima seleziona carta e cartone, l’altra separa gli imballaggi in plastica e i metalli destinati ai circuiti CONAI da altri manufatti non riciclabili o non appartenenti al suddetto consorzio. L’attività svolta durante lo stage presso l’impianto ha avuto come obiettivo quello dell’analisi

2

di strategie per la valorizzazione e la riduzione degli scarti della piattaforma di trattamento di rifiuti urbani, valutandone la fattibilità tecnica ed economica. Il lavoro che segue è così strutturato. Il capitolo I descrive in dettaglio entrambe le linee di trattamento dei rifiuti e i quantitativi di tutte le frazioni in uscita, siano esse prodotti o rifiuti. Il capitolo II ha per oggetto una valutazione del recupero del rifiuto organico lavato, comprendendo anche una descrizione della normativa a cui sono soggetti gli ammendanti, le analisi chimico fisiche del rifiuto organico, uno schema impiantistico e un’analisi economica dei costi di gestione. Il capitolo III ha per oggetto l’analisi del materiale sovvallo e la sua caratterizzazione per un possibile impiego come combustibile solido secondario, corredata da un’analisi di mercato per valutarne la possibile commercializzazione. In questo capitolo sarà inoltre presente un’analisi normativa focalizzata sull’end of waste del CSS-Combustibile, e una stima dei costi d’investimento per avviare la produzione. Il capitolo IV descrive la conversione della seconda linea da Centro Comprensoriale a Centro di Selezione e Stoccaggio, includendo sia una descrizione del processo di accreditamento alla filiera del consorzio COREPLA, che gli adeguamenti tecnici e impiantistici necessari, per i quali sono state proposte tre opzioni con le relative analisi economiche. Il capitolo V riporta infine le conclusioni della tesi.

3

CAPITOLO I

DESCRIZIONE DELLE LINEE DI TRATTAMENTO DELL’IMPIANTO DI GUIDONIA

1.1 LINEA 1: Soil Washing per il trattamento delle terre di spazzamento

Il servizio di gestione dell’Igiene Urbana oltre alla raccolta del rifiuto urbano con le diverse modalità disponibili (porta a porta , stradale o misto) include ulteriori servizi come lo spazzamento stradale, tale servizio produce un rifiuto differenziato appartenente alla famiglia del codice CER 20 “Rifiuti urbani (rifiuti domestici e assimilabili prodotti da attività commerciali e industriali nonché dalle istituzioni) inclusi i rifiuti della raccolta differenziata” e più in particolare corrisponde al codice CER 20 03 03 “Residui della pulizia stradale”. La composizione merceologica di tale rifiuto è estremamente variabile durante l’anno ma non per questo non può essere valorizzato. In un’ottica di economia circolare tale rifiuto, che si compone principalmente di materiale inerte, frazione organica e piccole percentuali di materiali riciclabili come plastiche varie e metalli, invece di essere smaltito in discarica passando attraverso un trattamento meccanico biologico può essere valorizzato attraverso una serie di lavorazioni. Un esempio pratico è l’Impianto di AVR sito a Guidonia dove il rifiuto proveniente da spazzamento stradaledopo essere stato sottoposto alle procedure preliminari di pesatura e registrazione inizia il suo percorso per la valorizzazione. Il rifiuto viene caricato in una tramoggia dotata di un sistema di spandimento che accompagna il materiale dentro un vaglio stellare. L’azione del vaglio in concomitanza con i fenomeni attritivi generati dal contatto tra le particelle, produce la separazione della massa in entrata in due frazioni: il sopravaglio e il sottovaglio. Il sopravaglio è a tutti gli effetti un rifiuto, con codice CER 19 12 12 e come tale viene stoccato in apposite aree in attesa di smaltimento presso terzi. Il sottovaglio invece viene convogliato su un nastro trasportatore al di sopra del quale è sospeso un deferrizzatore. Dopo aver rimosso gli elementi ferrosi, la massa continua il suo percorso sul nastro trasportatore, fino a quando incontra un sistema automatico di pesatura che carica il materiale all’interno del lavatore in controcorrente. Il lavatore in controcorrente è il cuore dell’impianto poiché è lo strumento tramite il quale si riesce effettivamente a separare la frazione organica, sabbia, ghiaino e ghiaietto rendendo il trattamento un processo di recupero materiali. Il lavatore è costituito da un tamburo rotante all’interno del quale sono poste in serie tre griglie a diametro crescente, il materiale viene vagliato e contemporaneamente lavato per mezzo di un flusso idrico agente in direzione opposta al flusso del materiale in entrata. Questa tecnologia consente

4

di separare quattro frazioni: quella fine che è costituita da frazione organica e sabbia, ghiaino, ghiaietto e il materiale di scarto avente diametro dei grani maggiore di 20 mm. Ora, mentre ghiaino e ghiaietto vengono convogliati direttamente in vasche di raccolta, in attesa dell’uscita dall’impianto come prodotti conformi alle norme UNI, la frazione fine continua il trattamento con un sistema di idrocicloni. Questa tecnologia sfrutta i differenti pesi specifici di sabbia e organico per la loro separazione. In particolare la sabbia che è più pesante precipita all’interno del flusso idrico e dopo un processo di vibro-asciugatura viene convogliata nella vasca di raccolta. La frazione organica, più leggera, subisce un processo di spremitura meccanico tramite coclee spremitrici e di asciugatura per rimuovere l’acqua in eccesso, rendendo il materiale più leggero e solido.

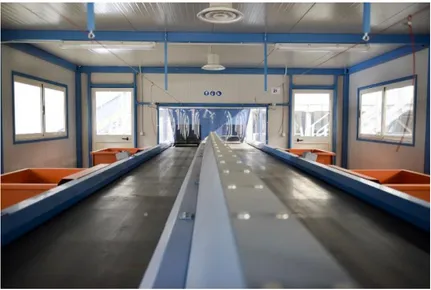

Figura 1.1:Nastri e box di stoccaggio di sabbia e ghiaia

Le acque derivanti da quest’ultimo trattamento e quelle utilizzate per il lavaggio nel lavatore in controcorrente, vengono convogliate dapprima alla sezione di trattamento chimico-fisico e successivamente nella vasca di accumulo in attesa di essere trattate con un processo biologico a fanghi attivi. Tale trattamento ha lo scopo di purificare le acque concentrando gli inquinanti in una massa fangosa trattabile biologicamente ma soprattutto sedimentabile. Il processo vero e proprio inizia nel momento in cui le acque vengono additivate con agenti flocculanti (polielettrolita anionico) e con agenti correttivi del pH (acido solforico). Questi reagenti, a seguito a una miscelazione che destabilizza le cariche elettriche superficiali delle molecole, causa l’aggregazione in fiocchi di fango. La massa quindi viene convogliata dentro un sedimentatore chimico-fisico dopo essere stata sottoposta a grigliatura nello stesso. Come suggerisce il nome, il sedimentatore ha il compito di separare la fase acquosa da quella fangosa, in particolare, fa sì che i fiocchi di fango possano sedimentare per azione del loro peso specifico

5

per poi essere inviati all’unità di ispessimento. I fanghi nell’ispessitore vengono additivati con latte di calce (idrossido di calce idrato), l’uso dell’idrossido in questione comporta: la correzione del pH e quindi la neutralizzazione dell’acidità del refluo, la precipitazione di solfati, fosfati e cloruri, l’inertizzazione del carico organico inquinante, inoltre migliora sensibilmente le rese di disidratazione della filtropressa. Dall’ispessitore, i fanghi vengono quindi pompati in una filtropressa. La filtropressa è un’unità costituita da cento tele in serie aventi un foro centrale, sottoposte all’azione di compressione meccanica di un pistone. Tale azione produce la disidratazione meccanica del fango che poi viene raccolto nel box dedicatogli.

Tornando alla linea acque, dal sedimentatore chimico-fisico le acque passano all’unità di trattamento biologico che si svolge in due vasche: una di pre-denitrificazione e una di ossidazione e nitrificazione. Nella prima vasca l’azione dei batteri eterotrofi facoltativi trasformano gli inquinanti a base azotata e la sostanza organica in biomassa, acqua, anidride carbonica e azoto molecolare, il tutto in condizioni anossiche. Successivamente l’acqua per tracimazione entra nella vasca di ossidazione/nitrificazione, in cui i batteri in presenza di ossigeno (quindi in condizioni aerobiche), ossidano la sostanza organica e gli eventuali nitriti “sfuggiti” dal processo precedente, riducendoli ad una forma meno inquinante. A questo punto le acque passano prima in un sedimentatore a pacchi lamellari per poi entrare in tre unità di filtrazione disposte in serie. In particolare, l’unità di filtrazione è costituita da un filtro a sabbia che ha il compito di eliminare gli inquinanti adesi alle molecole d’acqua e in due filtri a carboni attivi che invece adsorbono gli inquinanti rimasti in soluzione. Le acque depurate sono quindi pronte a ritornare nella vasca di accumulo e/o a valle del processo biologico e a seguito della filtrazione l’acqua viene scaricata in corpo idrico recettore.

6

1.1.1 I numeri del soil-washing

Di seguito viene riportata un’analisi dei dati relativi agli ingressi, alle uscite e alle percentuali di recupero. I dati che seguono sono riferiti all’anno 2017.

Tabella 1.1: Storico ingressi 20 03 03 del 2017

Come già detto nel precedente paragrafo la tecnologia Soil-washing permette di recuperare tre tipologie di inerti: sabbia, ghiaino e ghiaietto. È da sottolineare che questi materiali non godono di un decreto ministeriale di end of waste, ma la cessazione di qualifica di rifiuto è stata autorizzata dalla provincia secondo la procedura espressa nell’autorizzazione rilasciata all’impianto: Determina 6129 del 31/10/2014 , ai sensi dell’articolo 184-ter del D.lgs. 152/2006, nella sezione prescrizioni si legge infatti che è necessario “certificare il materiale

prodotto ogni 2.000 ton di produzione e comunque con periodicità almeno semestrale, ai fini della cessazione della qualifica di rifiuto ai sensi dell’art. 184-ter del D.lgs. 152/2006 nel rispetto di quanto previsto dall’Allegato C della Circolare del Ministero dell’Ambiente e della Tutela del Territorio n. Ul/2005/5205 1del 15 Luglio 2005 e in conformità alle norme UNI di

settore”.Tali materiali vengono certificati secondo norme UNI di cui si riporta un sintetico riferimento, accompagnato dalla descrizione del materiale, nella tabella sottostante.

PRODOTTO DESCRIZIONE NORMA UNI

Sabbia (0-2mm) Materiale naturale o riciclato originato da operazioni di recupero spazzamento stradale, bonifiche, rispristino ambientale e altri rifiuti di origine inorganica

• UNI EN 12620: Aggregati per Calcestruzzo;

• UNI EN 14043: Aggregati per conglomerati bituminosi; • UNI EN 13139: Aggregati per malte; • UNI EN 13242: Aggregati per opere di

ingegneria civile

Ghiaino (2--8 mm) Materiale naturale o riciclato originato da operazioni di recupero spazzamento stradale, bonifiche, rispristino ambientale e altri rifiuti di origine inorganica

• UNI EN 12620: Aggregati per Calcestruzzo;

• UNI EN 14043: Aggregati per conglomerati bituminosi; • UNI EN 13242: Aggregati per opere di

ingegneria civile

Ghiaietto ( 8-20mm) Materiale naturale o riciclato originato da operazioni di recupero spazzamento stradale, bonifiche, rispristino ambientale e altri rifiuti di origine inorganica

• UNI EN 12620: Aggregati per Calcestruzzo;

• UNI EN 14043: Aggregati per conglomerati bituminosi; • UNI EN 13242: Aggregati per opere di

ingegneria civile

Tabella 1.2:Descrizione dei materiali recuperati e possibili utilizzi secondo norme UNI

1 Green Pubblic Procurement- Indicazioni nel settore edile, stradale e ambientale, ai sensi del DM 8 maggio

2003,n°23 (G.U. del 25/07/2005 n°171)

MESE gen-17 feb-17 mar-17 apr-17 mag-17 giu-17 lug-17 ago-17 set-17 ott-17 nov-17 dic-17 TOT t rifiuti in ingresso 1717,62 2342,34 2844,31 2508,28 2863,55 2560,38 2435,3 2275,02 2475,34 2272,81 2743,12 2493,23 29531,3

7

In riferimento ai dati dell’anno 2017, si è valutata indicativamente la percentuale degli inerti recuperati.

Materiale Percentuale sulle tonnellate in ingresso

Sabbia 23%

Ghiaino 12%

Ghiaietto 3%

Tabella 1.3:Tonnellate recuperate dal rifiuto in ingresso 2017

Dai dati si evince che mediamente il 38% di materiale viene recuperato dal rifiuto in ingresso. Uno degli obiettivi di questo progetto è quello di valorizzare e recuperare, tramite compostaggio, la frazione organica in uscita dal trattamento che oggi rappresenta uno scarto. In realtà l’organico lavato viene successivamente recuperato sottoforma di compost in impianti esterni. Se la frazione organica venisse recuperata internamente, costituendo il circa 30% in peso del rifiuto in ingresso, farebbe aumentare la percentuale di materiale recuperato fino al 68%, incidendo positivamente sulle performance del sistema, sui costi derivanti dalla gestione del materiale post-produzione e sugli aspetti ambientali legati alla diminuzione delle emissioni causate dai trasporti in impianti posti prevalentemente al nord-Italia. È inoltre necessario sottolineare che in questa tipologia di rifiuto la frazione organica è sempre presente e la stagionalità incide sulla tipologia di organico presente (basti pensare che in autunno la percentuale di foglie e rami sarà maggiore e quindi aumenterà la quantità di lignina) non sulla percentuale in peso contenuta. Nel capitolo II saranno analizzati nel dettaglio tutti gli aspetti relativi alla progettazione di un impianto di compostaggio da organico lavato misto a sfalci, potature e ramaglie.

1.2 LINEA 2 E 3 Il Centro Comprensoriale: la lavorazione della carta e della plastica

La seconda unità attiva in impianto, denominata Centro Comprensoriale (di seguito CC), consente di lavorare i rifiuti domestici provenienti da raccolta differenziata urbana, in particolare le frazioni di carta, cartone e imballaggi in plastica ed è costituita da due linee di trattamento. Per quanto riguarda la carta e il cartone, la selezione viene effettuata manualmente poiché il rifiuto in ingresso ha un quantitativo molto limitato di frazione estranea, essa consiste in una separazione tra carta e cartone. Il processo inizia a seguito della fase di pesatura, registrazione dei quantitativi in ingresso e vidimazione del formulario identificativo del rifiuto. Il mezzo scarica il rifiuto nel box di stoccaggio in attesa che venga trattato, da qui, tramite un mezzo dotato di pala, la massa viene caricata su un nastro trasportatore che conduce i rifiuti in

8

una piattaforma dove gli operatori effettuano una selezione manuale rimuovendo l’eventuale frazione estranea. La selezione è manuale perché il sistema di raccolta della carta è monomateriale e consente quindi una qualità elevatadella materia prima seconda in uscita. Il nastro trasportatore convoglia il materiale nell’unità di pressatura, nella quale il rifiuto entra tramite una tramoggia nella pressa che compatta il materiale. Raggiunto il peso di 1,2 tonnellate inizia il processo automatico di avvolgimento e legatura della balla tramite filo di ferro, che si conclude quando la balla ha raggiunto la lunghezza prestabilita di 1,4m.

Il trattamento della plastica è del tutto diverso. Come già analizzato durante il laboratorio didattico, la percentuale di frazione estranea nella raccolta multimateriale (pesante o leggero che sia) è estremamente elevata. La costante presenza di materiali di matrice non polimerica (scarpe, vasi, palloni, tappeti, indumenti ecc..), ha reso necessaria la nascita dei centri comprensoriali. Oltre a separare i diversi materiali contenuti nel flusso di multimateriale di plastica e metalli. Essi hanno lo scopo di ridurre la frazione estranea per facilitare la successiva selezione nei Centri di Selezione e Stoccaggio (di seguito CSS), responsabili appunto della selezione per polimero e quindi dell’effettivo avvio al riciclo. Affinché venga ridotta la frazione estranea serve quindi un vero e proprio sistema di selezione, di cui segue la descrizione. La pala carica il rifiuto dentro una tramoggia che lo distribuisce secondo una velocità preimpostata (t/h). Quindi il nastro trasporta la massa dentro una macchina rompi-sacchi che apre gli eventuali sacchetti durante il trasporto sul nastro, qui gli operatori separano dal flusso manualmente tutti gli ingombranti che potrebbero danneggiare gli apparati meccanici. Il rifiuto entra quindi dentro un vaglio balistico che effettua una separazione dimensionale per mezzo di piastre forate. La frazione fine è per lo più costituita da plastiche di piccole dimensioni. La frazione grossolana (sopravaglio) è invece quella protagonista della selezione ed è costituita principalmente da imballaggi e manufatti in plastica, lattine di alluminio e acciaio e da altre tipologie di rifiuti non destinati alla separazione. Il sopravaglio quindi è costituito da due flussi: 2D e 3D. Il 2D comprende tutti i materiali bidimensionali, come i film d’imballaggio e le buste residuali dalla lacera-sacchi, il 3D invece i contenitori per liquidi, cassette di plastica, lattine di alluminio ecc. Entrambi i flussi, che scorrono su due linee parallele, passano sotto dei lettori ottici, per poi subire un controllo qualità dagli operatori prima di essere pressati e legati in balle. La tecnologia di lettura ottica ai fini della selezione funziona grazie all’azione congiunta di uno scanner NIR (near infra red) e di un flusso d’aria. In particolare lo scanner è formato da una serie di sensori a infrarossi, tali sensori emettono un raggio a frequenza infrarossa che quando

9

colpisce l’oggetto, in funzione alla velocità del raggio riflesso, riconosce il materiale e tramite il flusso d’aria lo indirizza verso il nastro dedicatogli nella cabina di controllo della qualità.

Figura 1.3:Nastri di selezione linea 3D

Le frazioni non plastiche, come ad esempio l’alluminio per effetto delle cariche elettrostatiche superficiali viene convogliato sul nastro per poi essere cernito dagli operatori. Il flusso di imballaggi plastici viene quindi ulteriormente purificato dagli operatori dalla frazione estranea residua prima di essere pressato, imballato, stoccato e immesso nei circuiti COREPLA.

1.2. I numeri della linea

Tramite l’analisi dei dati dei rifiuti in ingresso e in uscita, si è valutata la composizione merceologia delle MPS in uscita dalla Linea 2 e dei rifiuti della Linea 3, illustrati nella seguente tabella.

MPS/Rifiuto Percentuale sulle tonnellate in ingresso

Linea2- Carta 82%

Linea 2-Cartone 18%

Linea 3- Imballaggi plastica 57%

Linea 3- Cassette 1%

Linea 3- Imballaggi in

acciaio/alluminio 8%

Linea 3- Plastica dura e gomma 5% Linea 3- Scarto in balle 30%

10

Come si evince dalla tabella 1.4, lo scarto dalla seconda unità di trattamento che non si colloca in un flusso di avvio a riciclo è lo scarto in balle, che costituisce circa il 30% in peso del rifiuto in ingresso. Il problema principale legato agli scarti in balle è che sono costituiti da frazioni non recuperabili e pertanto il loro destino è lo smaltimento in discarica, inoltre lo stoccaggio di questo materiale comporta l’aumento dei costi di magazzino, intesi come costi derivanti dallo spazio sottratto al materiale che invece entra negli altri circuiti. La riduzione dello scarto non è tanto legata ad un efficientamento della selezione, quanto alla merceologia del rifiuto in ingresso, come già evidenziato infatti la percentuale di frazione estranea nel multimateriale è così elevata da dover richiedere una pre-pulizia nel CC. Per valorizzare questo scarto si è pensato di valutare le caratteristiche chimico-fisiche per verificarne l’idoneità come combustibile solido secondario. Si valuteranno quindi nel capitolo VI i rischi e le opportunità che si sono manifestate durante lo studio del mercato del CSS e delle implicazioni derivanti dalla scelta di destinare questo rifiuto al recupero energetico.

In prospettiva di sviluppo tecnologico futuro si è valutata infine la conversione del CC in un centro di selezione e stoccaggio al fine di aumentare le performance economico-finanziarie dell’azienda. Un dato significativo emerso durante lo studio presentato nel capitolo VI, è la quantità di centri comprensoriali, sparsi sul territorio laziale. La diffusione dei CC deriva dal fatto che non sono necessari presidi particolari per questa attività se non la presenza di una pressa imballatrice. La presenza di così tanti centri comprensoriali in concomitanza con la tecnologia impiantistica dell’impianto di AVR, particolarmente innovativa e avanzata permette di pensare allo sviluppo del suddetto impianto per la conversione in un Centro di Selezione e Stoccaggio.

11

CAPITOLO II

IL PROGETTO COMPOST

Come già visto nel capitolo I, uno degli attuali scarti di processo di trattamento delle terre di spazzamento è la frazione organica. Ad oggi tale frazione viene recuperata in impianti terzi e per tale motivo costituisce un costo non indifferente per l’azienda, da questa necessità deriva la richiesta di valutare lo sviluppo di un impianto atto alla valorizzazione di tale frazione organica. Tra le varie tecnologie disponibili quali digestione anaerobica, compostaggio e biomassa da combustione, è stata scelto il compostaggio sia per le caratteristiche del materiale sia per la relativa semplicità di realizzazione. Per verificare la fattibilità tecnica, è stata dapprima analizzata la normativa vigente in materia di ammendanti, per valutare: i limiti di tolleranza chimici e biologici ma soprattutto per vedere se il rifiuto in uscita trovava una definizione. È da sottolineare l’eccezionalità del caso trattato, poiché al momento in Italia e in Europa non esistono impianti il cui business core sia la produzione di ammendanti a partire da organico lavato.

2.1. Introduzione alla normativa vigente in materia di Ammendanti

Il Decreto legislativo del 29 Aprile 2010 n°75 “Riordino e revisione della disciplina in materia

di fertilizzanti a norma dell’articolo 13 della legge 7 Luglio 2009, n°88” è il riferimento

normativo quando si parla di concimi, fertilizzanti e ammendanti. La seguente legge si applica ai prodotti immessi sul mercato come concimi definiti da regolamento CE, ai concimi nazionali, ammendanti, correttivi e prodotti correttivi. L’allegato 2 del suddetto decreto è il capitolo dedicato agli ammendanti, quindi oggetto di questo progetto. Per ammendante si intende un materiale a base organica che migliora le caratteristiche meccaniche del terreno e che è caratterizzato dalla presenza di catene amminoacidiche che favoriscono la ramificazione delle radici delle piante. A differenza di un concime, esso non deve per forza contenere una concentrazione elevata di macro nutrienti (P2, K, N2). Inoltre, gli ammendanti in funzione della

provenienza, possono essere considerati adatti o meno all’uso in agricoltura destinata al consumo umano. È da sottolineare quanto sia speciale e specifico questo caso, per le caratteristiche chimico-fisiche del materiale, già in uscita dal trattamento di soli-washing sembra ricadere nella categoria 5 degli ammendanti come ammendante verde semplice non

compostato, la cui descrizione è la seguente:”Prodotto non fermentato a base di cortecce e/o

di altri materiali vegetali, come sanse, pule, bucce con esclusione di alghe e di altre piante marine”. Questo vuol dire che di base il materiale già in uscita dal trattamento di soil washing

12

sarebbe un prodotto e non un rifiuto come identificato al momento con codice CER 19 12 07. Tuttavia in rispetto alla normativa attuale si è pensato di realizzare comunque un processo di compostaggio per decretare definitivamente l’end of waste dell’organico lavato rendendolo un

ammendante verde compostato (ACV). I parametri ad esso correlati saranno discussi nel

paragrafo 2.2. Un altro documento preso in considerazione per la progettazione è il Piano

Regionale di Gestione dei Rifiuti del Lazio, e in particolare le linee guida per la corretta progettazione degli impianti di compostaggio. Secondo il piano sono da considerarsi 5 step di

seguito riportati, che verranno analizzati nei successivi paragrafi. 1) Analisi delle caratteristiche qualitative e quantitative del rifiuto; 2) Analisi del contesto urbanistico, paesaggistico e sociale;

3) Scelta del sistema di compostaggio in termini di livello di automazione; 4) Aspetti logistici;

5) Aspetti gestionali.

2.2 Analisi delle caratteristiche qualitative e quantitative del rifiuto

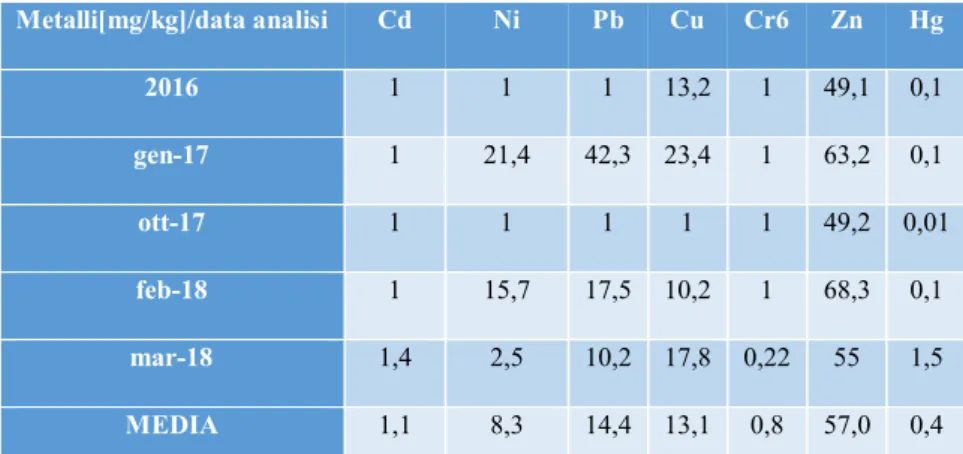

Grazie allo storico di analisi presente in archivio è stato possibile ricostruire la storia chimica analitica dell’organico fin dall’apertura dell’impianto. Questo step è stato fondamentale per capire se nonostante la tipologia di rifiuto sia stagionale, la concentrazione dei metalli presenti fosse fuori specifica rispetto a quella richiesta dal D.lgs. n°75 del 2010, di cui si riporta il riferimento tabellare nel quale i valori sono espressi in mg/kg.

Tabella 2.1:Concentrazioni di metalli ammesse per gli ammendanti

Dalla valutazione delle analisi risulta che sia i valori medi sia quelli di picco delle concentrazioni, durante i quattro anni di attività, è sotto i limiti richiesti.

13 Metalli[mg/kg]/data analisi Cd Ni Pb Cu Cr6 Zn Hg 2016 1 1 1 13,2 1 49,1 0,1 gen-17 1 21,4 42,3 23,4 1 63,2 0,1 ott-17 1 1 1 1 1 49,2 0,01 feb-18 1 15,7 17,5 10,2 1 68,3 0,1 mar-18 1,4 2,5 10,2 17,8 0,22 55 1,5 MEDIA 1,1 8,3 14,4 13,1 0,8 57,0 0,4

Tabella2. 2:Analisi andamento metalli nel tempo

Figura 2.1:Andamento della concentrazione dei metalli nel tempo

L’analisi dell’andamento dei metalli nel tempo è così rilevante poiché oltre all’azione inquinante sul suolo, un’elevata presenza di questi contribuisce all’inibizione dell’attività batterica, compromettendo quindi la stabilizzazione biologica del compost finale. Ne consegue che la seconda indagine sulle analisi riguarda l’andamento del pH e della presenza di sostanza organica, in particolare come questa variava.

Figura 2.2:Andamento del pH durante il biennio 0

20 40 60 80

2016 Jan-17 Oct-17 Feb-18 Mar-18

mg

/k

g

date analisi

Andamento della concentrazione dei metalli(2016-2018)

Cd(mg/kg) Ni(mg/kg) Pb(mg/kg) Cu(mg/kg) Cr6(mg/kg) Zn(mg/kg) 6 6.5 7 7.5 8

2016 Jan-17 Oct-17 Feb-18 Mar-18

14

Figura 2.3:Andamento della concentrazione della sostanza organica nel biennio

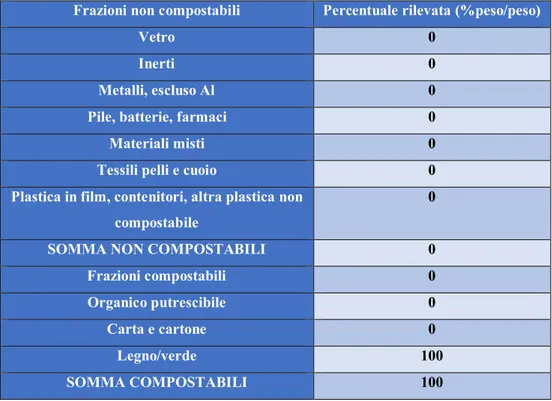

Mentre il pH rimane pressoché costante e comunque sempre nel limite normativo (6.0-8.5), l’andamento della concentrazione della sostanza organica è in linea con la stagionalità del rifiuto. Il D.lgs.n°75 del 2010 dà restrizioni anche su parametri biologici, apporto minimo di nutrienti e contenuto di materiali diversi dalla frazione organica. Ai fini della caratterizzazione secondo il sopracitato decreto legislativo è stato quindi fondamentale eseguire delle analisi specifiche: chimico-fisiche, biologiche e merceologiche; i cui risultati sono stati sintetizzati nelle seguenti tabelle.

Frazioni non compostabili Percentuale rilevata (%peso/peso)

Vetro 0

Inerti 0

Metalli, escluso Al 0

Pile, batterie, farmaci 0

Materiali misti 0

Tessili pelli e cuoio 0

Plastica in film, contenitori, altra plastica non compostabile

0

SOMMA NON COMPOSTABILI 0

Frazioni compostabili 0

Organico putrescibile 0

Carta e cartone 0

Legno/verde 100

SOMMA COMPOSTABILI 100

Tabella 2.3:Analisi merceologica di conformità al D.lgs 75/2010

Parametri Unità di Misura Risutati Limiti di accettabilità pH upH 7,36 6,0-8,5 0 10 20 30 40 50

2016 Jan-17 Oct-17 Feb-18 Mar-18

15 umidità % 41,5 ≤50 Carbonio organico %s.s 34,4 ≥20 Azoto organico %s.s 2,32 -- Azoto tot %s.s 2,9 -- Rapporto Norg/Ntot % 80 ≥80 Rapporto C/N -- 11,8 ≤25 Salinità meq/100g 19,4 --

Carbonio umico e fulvico %s.s 7,26 ≥7

Salmonella P/A in 25g assente assente

E.Coli UFC/g <100 ≤1000

Materiale plastico, vetro e metalli (frazione<2mm)

%s.s <0,1 ≤0,5

Tabella2. 4:Analisi ai sensi del D.lgs 75/2010 All.2

Note le caratteristiche chimiche, fisiche, biologiche e merceologiche e nota la produzione annuale è stato possibile procedere con il dimensionamento dell’impianto di compostaggio e l’analisi costi-benefici derivanti da questa scelta. L’impianto verrà dimensionato per un quantitativo di 10.000 t/anno in cui sono compresi anche i conferimenti di sfalci e potature dal comune di Guidonia ed eventualmente quelli derivanti dalla gestione e manutenzione del verde che AVR stessa effettua. Come verrà sottolineato nel paragrafo successivo l’area necessaria è di 6.000 m2, tale estensione potrebbe successivamente permettere un ampliamento

dell’impianto e quindi un aumento della capacità di trattamento. A titolo cautelativo sono state infine valutate anche le concentrazioni di idrocarburi che sono molto al di sotto delle soglie espresse dalla normativa, segue una tabella riportante i valori attuali confrontati.

IPA SOGLIA (mg/kg) Org.lav (mg/kg)

Benzo(a)pirene 0,1 0,0002 Benzo(a)antracene 0,5 0,0001 Crisene 5 0,002 Benzo(b)fluorantene 0,5 0,0002 Benzo(k)fluoratene 0,5 0,0001 Benzo(g.h,i)fluoratene 0,1 0,0001 Indenopirene 0,1 0,0006 Dibenzo(a,h)antracene 0,1 0,0003 Pirene 5 0,0001 PCB+PCDD/PCDF <25 0.052 TOLUENE <1000 <0,1 SELENIO <10 <10 BERILLIO(mg/ss) <2 <2 C10-40 <1000 <100

16

IPA tot <6 0,0037

Tabella 2. 5:Confronto con le soglie degli idrocarburi policiclici aromatici

2.3 Analisi del contesto urbanistico e sociale 2.3.1 Descrizione del territorio

L’impianto sarà ubicato nel comune di Guidonia Montecelio, situato a 22 km a Nord-Est di Roma, il comune ospita 89.475[1] abitanti su un’estensione di 79,06 km2. La composizione

geologica, con riferimento alla Carta Geologica d’Italia redatta dal Servizio Geologico d’Italia risulta estremamente frammentata a causa della sua posizione.

Figura 2.1:Foto satellitare di Guidonia Montecelio

2.3.2 Analisi del contesto sociale: Problematiche sociali e ambientali

Il comune si trova ai primi posti nella classifica regionale per quanto riguarda il tasso di disoccupazione, di circa 16%[2].Nonostante il recente trasferimento del Centro Agroalimentare

di Roma, che ha sostituito i vecchi mercati generali non sono stati riscontrati benefici rilevanti per i disoccupati del comune. Negli ultimi anni, inoltre, la zona industriale si è sviluppata grazie a insediamenti industriali come la Buzzi Cementerie, oltre alle attività estrattive del travertino già presenti sul territorio che però incidono sulla presenza di polveri sottili. In aggiunta sul comune è presente la discarica dell’Inviolata, la seconda più grande del Lazio dopo Malagrotta,

1 Dati ISTAT Marzo 2018

17

che sorge nell’area limitrofa al Parco regionale Archeologico Naturale dell’Inviolata. Premesso ciò, in concomitanza con la progettazione strutturale e tecnologica sono stati messi in luce alcuni aspetti derivanti dall’accettabilità sociale del nuovo impianto di compostaggio, vista la situazione attuale in cui versa il comune. In realtà la componente sociale ha giocato un ruolo importante durante la progettazione, in quanto una delle richieste dell’azienda è stata quella della completa integrazione nel contesto paesaggistico e del coinvolgimento dei due stakeholders “esterni”: il comune di Guidonia e i suoi abitanti.

2.3.2.1: Azioni di mitigazione

L’idea di base che ha guidato la progettazione consiste nell’adeguamento della struttura impiantistica al contesto territoriale, nonostante l’area di realizzazione sarà una superficie ad uso industriale. L’obiettivo è quello di avvicinare la cittadinanza al progetto per facilitarne l’accettabilità e la partecipazione, ma soprattutto per creare un canale informativo. Non esistendo attualmente un impianto che tratta solo organico derivante da lavaggio dello spazzamento stradale, il mercato del prodotto potrebbe essere condizionato dalla tipologia di rifiuto in partenza. Nel contattare i fornitori infatti è stato riscontrato un pregiudizio comune, cioè che il rifiuto fosse inquinato poiché in contatto con il manto stradale, tuttavia si ricorda che il trattamento che viene effettuato è un soil- washing, tecnologia già in uso da parecchi anni per la bonifica di suoli contaminati. L’impianto giocherebbe un ruolo strategico sia per il comune che per i cittadini che potrebbero conferire direttamente in impianto gli sfalci e le potature da giardinaggio delle aree comunali e private. Si pensa inoltre che potrebbero essere attivate delle convenzioni per la vendita/donazione del compost prodotto, offrendo quindi non solo un servizio ma anche un prodotto. In ottica di circolarità dei cicli produttivi, a queste aliquote si potrebbero aggiungere quelle che AVR stessa produce. L’azienda infatti possiede una succursale di gestione e manutenzione del verde pubblico, che ovviamente produce sfalci e potature che al momento non trovano una destinazione economicamente conveniente. Si riporta quindi una valutazione preliminare degli impatti positivi e negativi con le relative azioni di mitigazione, che dovranno essere oggetto di studio più approfondito nel momento antecedente alla realizzazione.

POSSIBILI IMPATTI NEGATIVI AZIONI DI MITIGAZIONE

Impatto sulle aree residenziali e corrispettivo impatto sociale

Limitazione spaziale del sito di progetto e scelta di un’area ad uso industriale

18

Tensioni sociali

Impiego di forza lavoro autoctona specialistica e non

Campagne di informazione

Pratiche di disclosure aziendali, convenzioni e donazioni

Tabella 2.6:Probabili impatti sociali probabili e possibili azioni di mitigazione

IMPATTI POSITIVI MOTIVAZIONI

Aumento dell’occupazione Personale autoctono

Attivazione di servizi ancillari Crescita del settore agricolo Implementazione dei servi erogati Miglioramento rapporto azienda-comunità

locale

Disclosures aziendale

Elevato potenziale di sviluppo

Acquisizione di materiale da comuni limitrofi (sfalci e potature Sviluppo impiantistico legato al trattamento di diverse frazioni

organiche Tabella 2.7:Impatti positivi sulla comunità e sull'azienda 2.4 Scelta del sistema di compostaggio

2.4.1 Introduzione alla trasformazione dei rifiuti attraverso compostaggio aerobico

Il compostaggio aerobico è un processo che consente di trasformare la frazione organica biodegradabile derivante da RSU in un prodotto umificato stabile, appunto il compost, sfruttando la flora microbica già presente nel rifiuto. La trasformazione della sostanza organica avviene attraverso un processo di decomposizione biologica aerobica che si sviluppa secondo diversi stadi e ad opera di diverse specie batteriche. Quindi il compostaggio può essere considerato come un processo naturale e come tale è stato utilizzato anche nel passato, nello specifico fin dagli anni ’30.

I sistemi attuali si compongono di tre fasi: • Pre-trattamento dei rifiuti solidi;

• Decomposizione della frazione organica;

• Preparazione del prodotto finale e commercializzazione.

La fase di pre-trattamento comprende la ricezione del materiale, la separazione delle frazioni riciclabili, la riduzione dimensionale e la modifica delle proprietà del rifiuto. La sequenza dei trattamenti viene scelta in funzione al tipo di rifiuto in ingresso, e quindi alle caratteristiche merceologiche, al tipo di compostaggio che viene applicato ma soprattutto ai requisiti che il prodotto finale deve soddisfare. Per la fase di decomposizione biologica della frazione organica

19

possono essere utilizzate diverse tecnologie. Generalmente, i rifiuti solidi dopo il pretrattamento vengono disposti in pile, cumuli o in reattori chiusi, il materiale viene rivoltato (o mescolato nel caso di reattori) per consentire il rifornimento di ossigeno necessario a mantenere il processo in condizioni aerobiche ma anche per il mantenimento della temperatura all’interno di un intervallo ottimale di valori. Il processo di decomposizione biologica avviene attraverso tre stadi successivi, definiti in relazione al valore di temperatura che li caratterizza: mesofilo, termofilo e di maturazione. All’inizio la crescita della massa microbica (batteri mesofili) libera anidride carbonica, vapore acqueo e calore con conseguente aumento di temperatura (stadio mesofilo). Raggiunta la temperatura di 40°-50°C, la maggior parte dei microrganismi sensibili al calore, che avevano dato inizio al processo biologico non sopravvive e viene sostituita da un più limitato gruppo di batteri (termofili), la cui azione porta ad un ulteriore incremento di temperatura (stadio termofilo). L’elevata temperatura, l’innalzamento del pH fino ad un valore prossimo a 8, a causa del rilascio di ammoniaca da parte dei batteri che ammonificano l’azoto organico, la competizione tra diverse specie batteriche, sono tutte condizioni sfavorevoli per lo sviluppo di organismi patogeni, cioè promuovono una sorta di auto sterilizzazione del compost. Terminata la sostanza organica i batteri termofili rallentano la loro attività, per cui si riducono temperatura e pH. In questo ultimo stadio aumenta la presenza di funghi che nutrendosi dei rimanenti materiali cellulosici producono humus. Il compost tende così lentamente a stabilizzarsi, la temperatura diminuisce fino a raggiungere quella dell’ambiente esterno (stadio di maturazione). Una volta terminato il processo biologico, il prodotto può essere inviato alla vendita oppure essere sottoposto ad ulteriori trattamenti di affinamento. In particolare possono essere realizzate operazioni di vagliatura, triturazione, miscelazione con additivi ecc..

2.4.2 Definizione e descrizione dei parametri progettuali e gestionali

Tutte le tecnologie disponibili per il compostaggio hanno la medesima potenzialità in termini di efficienza del processo e caratteristiche del prodotto finale. Pertanto, nella scelta di una specifica tecnologia, assumono particolare rilevanza i seguenti fattori: costi di investimento e costi di gestione, impiego di superficie, complessità operativa e potenziale impatto olfattivo. Ingegneristicamente parlando, si considerano 11 parametri nel dimensionamento del processo di compostaggio aerobico, di cui seguirà una brevissima descrizione.

❖ Dimensione delle particelle: condiziona le caratteristiche del materiale, come ad esempio densità e porosità, ciò vuol dire che minori sono le dimensioni più veloci saranno le cinetiche di degradazione. La dimensione infatti influenza l’efficienza di

20

trasferimento dell’ossigeno con riflessi anche sull’efficienza nell’inattivazione dei patogeni. La dimensione ottimale deve essere compresa tra i 25 e i 35 mm.

❖ Rapporto Carbonio/Azoto (C/N): tale rapporto risulta fondamentale per l’innesco e per la durata del processo, mentre tutto l’azoto organico può essere degradato, non tutto il carbonio è biodisponibile. Il rapporto C/N risulta fondamentale nel momento in cui il rifiuto di partenza è di merceologia eterogenea come nel caso in esame. Il valore iniziale dovrebbe essere tra 20 e 30, per valori inferiori si ha liberazione di ammoniaca e l’attività batterica viene rallentata; per valori superiori l’azoto può risultare limitante. Dato che dalle analisi effettuate il rapporto C/N risulta 11.8, nella sezione successiva verrà calcolata l’ammoniaca potenzialmente rilasciata.

❖ Mescolamento e inoculo: la durata del compostaggio può essere ridotta mediante aggiunta di rifiuti solidi già stabilizzati.

❖ Contenuto di umidità: poiché l’aria intrappolata negli interstizi fra le particelle solide è la fonte primaria di ossigeno per la popolazione microbica, il volume dei pori disponibile per l’ossigeno rappresenta un fattore decisivo ai fini dell’attività biologica. Inoltre più elevata è la frazione di porosità occupata dall’acqua, minore è il volume disponibile per l’aria e quindi per l’ossigeno. Il contenuto di umidità deve essere compreso tra il 50 e il 60% con un valore ottimale pari a 55%, nel caso in esame il rifiuto in entrata al processo presenterà un’umidità del 60%c.a.

❖ Mescolamento e rivoltamento: il materiale durante il compostaggio deve essere sottoposto a rivoltamenti periodici, al fine di evitare essiccamento, impaccamento e canalizzazione dell’aria. In funzione al tipo di materiale trattato e alla tecnologia, cambia il numero di rivoltamenti.

❖ Temperatura: come è stato già descritto nel paragrafo precedente, la temperatura ha un ruolo fondamentale per l’innesco e il mantenimento dei processi biologici. Tuttavia superati i range sopra descritti, quindi per temperature superiori a 66°C, la cinetica rallenta sensibilmente.

❖ Eliminazione dei patogeni: se il processo viene gestito correttamente, esso consente anche l’eliminazione dei patogeni, vermi e larve. A tale scopo, è necessario che la temperatura si mantenga tra 60° e 70°C per almeno 24 ore.

❖ Richiesta d’aria: è la quantità d’aria necessaria affinché: avvengano tutte le reazioni di ossidazione della sostanza organica e dell’ammoniaca (domanda stechiometrica), venga rimossa l’umidità in eccesso (domanda di disidratazione) e si controlli il valore di

21

temperatura, favorendo la dissipazione del calore sviluppato dalla decomposizione (domanda di controllo della temperatura).

❖ Controllo del pH: così come per la temperatura, anche l’andamento del valore del pH segue il processo di compostaggio. Le unità di pH variano tra 5 e 8 durante il processo, ma oltre ad essere un parametro, esso è anche un indicatore del livello di areazione (in condizioni anaerobiche il pH arriverà anche a 4.5).

❖ Livello di stabilizzazione: per stabilizzazione si intende quando l’attività microbica è assente, poiché tutta la sostanza organica putrescibile è stata convertita in biomassa. Per normativa una massa è stabilizzata se il suo indice respirometrico dinamico è minore di 1000 mgO2/kgSV*h.

❖ Impiego di superficie: è funzione della tecnologia scelta.

2.4.4 Riferimenti autorizzativi e normativi degli aspetti progettuali

Il progetto, per le sue caratteristiche, rientra nell’allegato IV parte II del 152/2006, cioè nei progetti di competenza regionale sottoposti a verifica di assoggettabilità a VIA. In particolare nel punto z.b, cioè <<impianti di smaltimento e recupero di rifiuti non

pericolosi, con capacità complessiva superiore a 10 t/d, mediante operazioni di cui all’allegato C, lettere da R1 a R9 della parte IV del decreto legislativo 3 aprile 2006, n152>>. Visto che l’impianto progettato prevede la ricezione di 25 t/d. Per quanto riguarda

l’autorizzazione del nuovo impianto si fa riferimento all’ Art. 208, Capo IV, del D. Lgs

152/2006: Autorizzazione unica per i nuovi impianti di smaltimento e recupero di rifiuti.

Poiché non esistono linee guida per la stabilizzazione della matrice organica, aspetti progettuali da considerare sono quelli in riferimento al DM del 5 Aprile 2006, N°186 <<Individuazione dei rifiuti non pericolosi sottoposti alle procedure semplificate di recupero ai sensi degli articoli 31 e 33 del decreto legislativo 5 febbraio 1997, n. 22 (versione coordinata con il DM 5 aprile 2006)>>, con riferimento all’articolo 16: Rifiuti compostabili. L’articolo 16 da indicazioni sulla tipologia di rifiuti che rientrano nella definizione, provenienza, caratteristiche del rifiuto e attività di recupero. In questo contesto è stato preso come riferimento la descrizione delle attività di recupero. Tali attività consistono in un compostaggio attraverso un processo di trasformazione biologica aerobica delle matrici che evolve attraverso uno stadio termofilo e porta alla stabilizzazione ed umificazione della sostanza organica, processo di recupero di tipo R3. Il processo deve assicurare: il controllo dei rapporti di miscelazione e delle caratteristiche chimico fisiche

22

delle matrici organiche di partenza, il controllo della temperatura di processo, un apporto di ossigeno sufficiente a mantenere le condizioni aerobiche. La durata del processo non deve essere inferiore a 90 giorni comprendenti la fase di biossidazione accelerata e maturazione in cumulo. La temperatura del processo deve essere mantenuta per tre giorni a 55°C. La fase di stoccaggio delle matrici e la fase di bio-ossidazione accelerata devono avvenire in ambiente confinato, ottenibile anche con coperture e paratie mobili, per il contenimento di odori e polveri i cui controllo deve essere garantito tramite idonee misure e sistemi di abbattimento, specie nella zona di triturazione.

2.5 Valutazione degli aspetti logistici, economici e di impatto ambientale della situazione attuale

Come già accennato nel capitolo I, attualmente la destinazione finale dell’organico lavato è un impianto di compostaggio sito in Lombardia. L’analisi dei costi di trasporto e del prezzo ai cancelli ha evidenziato non solo una spesa elevata a livello economico ma anche un impatto ambientale derivante dalle emissioni del trasporto di non poca rilevanza. Nel 2017 sono state prodotte circa 8.000 t di frazione organica, cioè 25 t/d, considerando la capacità media di un mezzo trasportatore è di 30 t, il cui costo è compreso tra 20 e 30 €/t e il costo ai cancelli dell’impianto di compostaggio compreso tra 30 e 40 €/t, la spesa totale per un singolo viaggio è di circa 2.130 € per la gestione di sole 30 t. Quindi, per la gestione di 8.000 t sono necessari circa 296 viaggi annuali il cui costo totale è superiore ai 600.000 €. Se si considera di realizzare l’impianto nel comune di Guidonia, in particolare nell’area industriale del comune, la cui distanza dall’impianto è di circa 3.5 km, il vantaggio economico è subito evidente. Ipotizzando lo stesso costo ai cancelli, si è calcolato il risparmio che si avrebbe applicando la suddetta soluzione. Si avrebbe quindi un risparmio di oltre 200.000 €/anno cioè del 35% dei costi di gestione attuali del materiale, tale accantonamento potrebbe essere investito nella realizzazione dell’impianto di compostaggio.

Sotto il profilo ambientale, seguendo come riferimenti il report “Government Emission

Conversion Factors For Greenhouse Gas Company Reporting 2018” e il testo “Aria pulita, Ing.Stefano Caserini, Mondadori Editore, 2013”, è stata fatta una stima delle emissioni

diffuse che queste movimentazioni causano. Le emissioni sono state calcolate con la seguente equazione:

23

E=N*L*Fe

Con

- N: numero di veicoli - L: lunghezza percorso

- Fe: Fattore di emissione specifico per il tipo di combustibile utilizzato.

Le ipotesi utilizzate sono state la lunghezza del tratto, di 580 km che è la distanza tra l’impianto di AVR e l’impianto di compostaggio considerando il percorso più breve, e come tipologia di emissioni SO2, NOX, COV, CO, CO2, PM 2.5, PM 10 e particolato (PTS). La

categoria di veicoli selezionata è quella dei pesanti diesel con portate maggiori di 3,5 t. Tali fattori di emissione sono stati ottenuti da inventari di emissioni (mg/kg) su ampi territori. E’ stata scelta questa tipologia di fattori poiché i mezzi che trasportano l’organico non hanno tutti lo stesso standard di emissione (EURO 3,4,5..) dato che non tutti sono stati omologati dopo il 2014. Ad ogni modo i fattori di emissione proposti sono leggermente superiori rispetto alla media pesata di quelli imposti dall’UE poiché la logica di base è che questi si riferiscono al ciclo di omologazione specifico e non al ciclo reale dove le emissioni sono diverse e generalmente superiori. Nella tabella seguente vengono riportati i fattori di emissione considerati. Inquinante Fattore di emissione unità di misura SO2 4,4 mg/km NOX 6,44 mg/km COV 390 mg/km CO 1368 mg/km CO2 667 mg/km PM2.5 223 mg/km PM10 274 mg/km PTS 332 mg/km

Tabella 2.8:Fattori di emissione per veicoli pesanti diesel

Inquinante Quantitativi emessi unità di misura SO2 76 kg/anno NOX 111 kg/anno

24 COV 6.706 kg/anno COV 23.522 kg/anno CO2 11.469 kg/anno PM2.5 3.834 kg/anno PM10 4.711 kg/anno PTS 5.708 kg/anno

Tabella 2.9:Emissioni attuali

Il vantaggio ambientale è subito evidente, mantenendo inalterato il numero di viaggi e riducendo la distanza si arriverebbe ad evitare il 99,36% delle emissioni diffuse. Per quanto riguarda le emissioni puntuali, sono da considerarsi trascurabili poiché la tecnologia ipotizzata è quella dei reattori chiusi (che siano le biocelle o un capannone in depressione) che permettono un controllo costante e una captazione efficiente degli inquinanti caratteristici. Inoltre dalle analisi effettuate il materiale risulta già stabilizzato biologicamente (IRD<1000 mgO2/kgSV*h) il che implica la non fermentescibilità della

massa e quindi la formazione di sgradevoli odori.

2.6 Progettazione e modalità di gestione

Ai fini della progettazione sono state ipotizzate due soluzioni impiantistiche: compostaggio con biocelle (opzione A) e con cumuli statici (opzione B). La prima è una soluzione che comporta un investimento maggiore per la realizzazione ma consente un miglior efficientamento del processo e quindi un abbattimento dei costi di gestione. La seconda è una tecnologia meno avanzata che comporta quindi minori costi di investimento a livello strutturale ma che non consente un controllo di processo spinto come nel primo caso.

2.6.1. OPZIONE A: Compostaggio in platea areata

La prima tecnologia che si ipotizza di impiegare è quella del compostaggio in platea areata, che consiste in cumuli sottoposti a ventilazione forzata. Sostanzialmente il processo consta in una biostabilizzazione accelerata seguita da una fase di maturazione in capannone depresso. A seguito del processo di miscelazione con le ramaglie, al fine di aumentare la porosità del materiale, vengono strutturati dei cumuli sopra delle piastre a cui è collettato un sistema di ventilazione. Solitamente questa in tecnologia possono essere impiegati due sistemi di aerazione: per insufflazione o per aspirazione. Il primo metodo consiste in

25

un’aerazione per insufflazione di aria dal basso mentre il secondo in un’aspirazione dell’aria interstiziale, ovviamente la scelta è condizionata dai parametri di stabilizzazione e dalla tipologia di materiale trattato. Nel caso in oggetto si è scelto di applicare una tecnologia di ventilazione del cumulo poiché il materiale non ha bisogno di aerazione ai fini della biostabilizzazione dato un indice respirometrico dinamico minore di 1000, ma presenta solo la necessità di ridurre l’umidità per il rispetto nei parametri normativi. Sotto il profilo strettamente progettuale la prima fase del processo interessa un’ossidazione accelerata su platea areata posta all’interno di un capannone in depressione. È stata quindi stimata un’area totale di 3000 mq per il capannone e una di 2200mq di platea insufflata divisa in 10 corsie. Il sistema di ventilazione connesso alla platea comprende cinque ventilatori: uno ogni due platee. Esso sarà corredato di 10 pettini di insufflazione con tubi in PVC (diametro 160 mm) con coni diffusori e componenti per il fissaggio su platea armata, questa sezione di trattamento inoltre sarà collegata ad un pannello di controllo e monitoraggio computerizzato.

Figura 2.4: Platea areata (fonte: Atzwanger)

Le tubazioni di insufflazione, a ventilatore spento, assolvono anche alla funzione di drenaggio degli eventuali percolati, che attraverso gli ugelli verrebbero convogliati nella reta di raccolta per eventualmente essere riutilizzati successivamente come fonte di inoculo e/o per regolare l’umidità. Come detto in precedenza la platea areata sarà collocata dentro un capannone sottoposto a depressione, il sistema di aspirazione dell’aria interno alla struttura convoglia la portata emunta in un biofiltro esterno la cui superficie è di 400 mq. La scelta di un sistema con platea areata è finalizzata ad un possibile ampliamento dell’impianto in termini quantitativi e

26

qualitativi, ad esempio nel caso in cui l’azienda decise di unire all’organico lavato la FORSU (Frazione Organica Rifiuti Solidi Urbani). Nel caso in cui si realizzasse questa previsione, con un sistema di insufflazione già presente, armando la platea, si potrebbero installare delle

biocelle. Tali sistemi hanno il vantaggio di minimizzare la produzione di odori e di ridurre la

durata del processo attraverso la regolazione attenta delle condizioni ambientali (portata d’aria, temperatura e concentrazione di ossigeno) presentando maggiori costi di investimento ma minori costi operativi e ingombri inferiori. Entrando nel dettaglio della tecnologia, le biocelle hanno dimensioni piuttosto contenute e sono dotate di ventilazione interna forzata oltre ad un dispositivo di umettamento della massa e un gruppo di sensori elettronici che permettono una gestione completamente automatizzata durante la fase di stabilizzazione.

Prima della biostabilizzazione però il materiale deve subire un processo di pre-trattamento che consisterà in una triturazione seguita dal mescolamento del materiale con le ramaglie. Come già accennato in precedenza, l’aggiunta delle ramaglie costituisce un atto di mitigazione nei confronti del comune ospitante, ma non solo, questo tipo materiale aumenterà la porosità della matrice accelerando il processo di aerazione.Successivamente alla fase di biostabilizzazione, il materiale viene trasferito in un’area apposita detta di maturazione, dove subisce rivoltamenti periodici al fine di permettere il completamento uniforme delle trasformazioni biologiche dell’intera massa.

Le quantità di materiali considerati ai fini della progettazione sono 10.000 t totali, di cui 8.000 t di organico lavato e 2.000 t di sfalci e potature. La superficie disponibile per il trattamento è di 6.000 mq comprendente:

1. Area di pesatura e sala pesa

2. Area di stoccaggio: per una superficie corrispondente a tre giorni di scarico 3. Sezione di triturazione per gli sfalci e le ramaglie

4. Sezione di miscelazione dell’organico con il verde 5. Capannone corredato di platea areata

6. Sezione di vagliatura e stoccaggio post raffinazione

Al fine di rendere l’ammendante uniforme ed eliminare eventuali impurità l’ultima fase della preparazione prevede una vagliatura del materiale, in cui il sopravaglio potrebbe essere riportato a monte del processo.

27

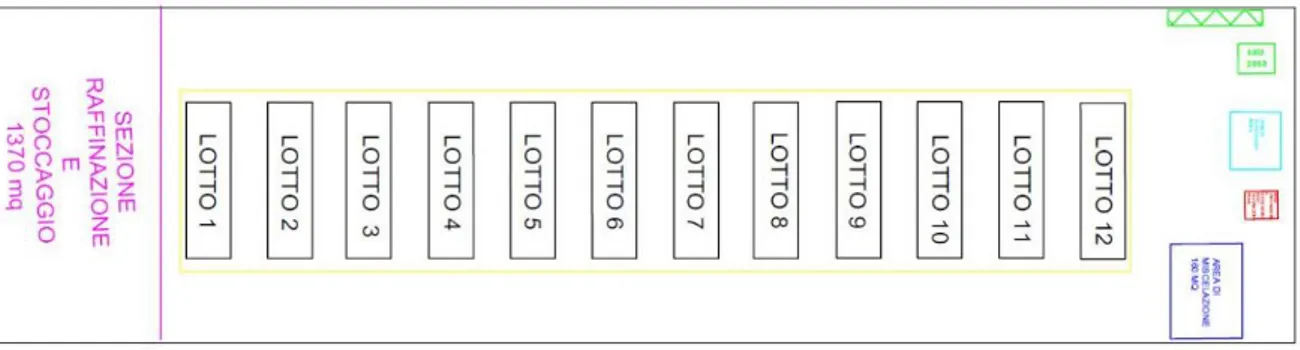

Data la natura del materiale particolarmente stabile e omogenea, si è ipotizzata una seconda tecnologia di trattamento, quella dei cumuli statici periodicamente rivoltati. Il processo di pre-trattamento è identico a quello per il materiale destinato alla platea areata. Entrando nel merito strettamente progettuali sono state proposte due soluzioni, una di estensione di 10.000 m2 e

un’altra di circa 6.000 m2. Entrambe aventi la stessa ubicazione geografica e provviste di:

1. Area di pesatura e sala pesa

2. Area di stoccaggio: per una superficie corrispondente a tre giorni di scarico 3. Sezione di triturazione per gli sfalci e le ramaglie

4. Sezione di miscelazione dell’organico con il verde 5. Dodici cumuli di maturazione

6. Sezione di vagliatura e stoccaggio post raffinazione

Come già accennato in precedenza, il tempo minimo di residenza dei cumuli per la maturazione/stabilizzazione è di circa 90 giorni, considerando che un cumulo viene costruito con il materiale prodotto in sette giorni (175 t) e con i residui di sfalci e potature in rapporto 9:1, alla fine risultano 12 cumuli totali. La prima area analizzata è quella di stoccaggio, la cui estensione risulta di 66 m2e nasce per il deposito temporaneo di una quantità di organico pari a

quella corrispondente a tre giorni di scarico cioè si 75 t con densità media di 0.6 t/m3 più un

quantitativo medio di 5,5 t/d di sfalci e potature, con densità media di 0.7 t/m3. È da sottolineare

che la massa di verde considerata è eccedente rispetto alle attese poiché si è diviso il quantitativo totale di sfalci e potature per i giorni lavorativi per ottenere una stima. A seguito dello stoccaggio le ramaglie, gli sfalci e le potature subiscono il processo di triturazione, l’area preposta per tale scopo avrà una superfice di 20 m2 che comprende sia lo stoccaggio istantaneo

post triturazione sia il trituratore. Si arriva quindi al cuore del processo cioè la miscelazione e la disposizione in cumuli del materiale. Come già accennato, per distribuire equamente i quantitativi durante l’anno si è ipotizzato di miscelare nove parti di organico lavato con una di sfalci, ramaglie e potature. Quindi per preparare un cumulo ogni 175 t di organico si aggiungono circa 20 t di verde, ottenendo 195 t con densità media pesata di 0.62 t/m3.Successivamente

all’operazione di miscelazione si potranno mettere in opera i cumuli, essi avranno sezione trapezoidale con altezza di 2 metri, larghezza di 6 m e lunghezza di circa 20 m. L’area di base di ciascun cumulo sarà quindi di 120 m2. La distinzione tra le due ipotesi progettuali consta

28

nella logistica di disposizione dei cumuli e degli spazi necessari per il rivoltamento dei cumuli, seguono le immagini dei due CAD elaborati.

Figura 2.5:Prima proposta, estensione di 10.000 mq

Figura 2.6: Seconda proposta, estensione di 6.000 mq

In entrambe le immagini le sezioni verdi costituiscono la sala pesa e la pesa, quella color ciano è l’area di stoccaggio, in rosso l’area di triturazione, in blu l’area di miscelazione e infine la sezione gialla rappresenta il capannone depresso. La prima ipotesi, avendo a disposizione una superficie maggiore, permette una logistica più agevole per il rivoltamento dei cumuli, è stato considerato uno spazio tra i lotti di 6 m. La seconda ipotesi invece prevede una logistica di disposizione più ragionata, dato lo spazio inter cumulare di 3 m, poiché si segue la logica FIFO (first in first out), da cui la disposizione delle due file orizzontali centrali seguita dalle due esterne.

2.7 Valutazione dei costi di investimento e di gestione

I costi per la costruzione e successivamente per la gestione degli impianti di compostaggio sono estremamente variabili poiché dipendono dal grado di automazione della tecnologia impiegata. A titolo esemplificativo una tecnologia come i cumuli statici avrà minori costi di investimento

29

ma maggiori costi di gestione rispetto a un processo effettuato con le biocelle o con la platea areata. Inoltre i costi derivanti dalla gestione del materiale sono fortemente dipendenti dalla natura dello stesso e in particolare al suo grado di fermentescibilità, in generale un prodotto ricco di sostanza organica prontamente biodegradabile necessiterà di un’areazione più spinta e un maggiore apporto di agenti strutturanti (ramaglie, sfalci, residui legnosi.). Si sono quindi valutati i costi di investimento per la costruzione dell’impianto considerando la tecnologia della platea, per farlo ci si è rivolti alla Cesaro Mac Import ai fini della stima del capitale da investire. Secondo i suddetti fornitori il costo di investimento è di circa 685.000 €, tale cifra comprende:

• Capannone con sistema di depressione • Platea areata con cinque unità ventilanti • Pannello di controllo

• Computer di supervisione • 10 pettini di insufflazione • Scrubber3 da 70.000 mc /h

• Unità ventilante scrubber

• Sistema di bagnatura del biofiltro

• Trasporto, montaggio, vitto e alloggio dei mezzi di sollevamento

Ai fini di una corretta stima dell’investimento si è considerato un costo di 1.552.500€ aggiuntivi. Di seguito viene riportata una tabella che esplica tutte le voci considerate per raggiungere la cifra dell’investimento totale.

VOCI DI INVESTIMENTO COSTO STIMATO

IMPIANTO € 685.000,00 MEZZI/attrezzature pala € 130.000,00 vaglio € 150.000,00 trituratore € 199.000,00 OPERE CIVILI € 1.552.500,00 ACQUISTO TERRENI € 570.430,40 TOTALE € 3.286.930,40

3 Scrubber: apparecchiatura che consente di abbattere la concentrazione di sostanze presenti in una corrente