1

ALMA MATER STUDIORUM

UNIVERSITA’ DI BOLOGNA

SCUOLA DI INGEGNERIA E ARCHITETTURA

Sede di Forlì

Corso di laurea in

INGEGNERIA MECCANICA

Classe L-9

ELABORATO FINALE DI LAUREA

In Sistemi energetici

Determinazione semplificata delle curve caratteristiche di un

compressore centrifugo

CANDIDATO

RELATORE

Francesco Babino

Prof. Ing. Davide Moro

Anno accademico 2014-2015

Sessione II

3

Indice

Pagina

Introduzione………...………...5

Capitolo 1 – I gruppi turbogas……….………..………...6

1.1 Principio di funzionamento……….………6 1.2 Il ciclo ideale………..9 1.3 Il ciclo reale……….………...……….11 1.4 Compressore……..………14 1.5 Camera di combustione………...………21 1.6 Turbina………..………22

Capitolo 2 – Definizione del ciclo………..……….………...26

Capitolo 3 – Dimensionamento del compressore……….………...32

3.1 Impostazione dei parametri………32

3.2 Sezione in ingresso………35

3.3 Sezione in uscita……….……….38

Capitolo 4 – Andamento delle portate nominali………...45

Capitolo 5 – Tracciamento della mappa del compressore……...54

Capitolo 6 – Mappa del compressore……...64

Capitolo 7 – Dimensionamento della turbina…..………...69

Conclusioni e ringraziamenti………75

5

Introduzione

Scopo di questa tesi è lo sviluppo di un codice nell’ambiente per il calcolo numerico Matlab atto a simulare il comportamento di un compressore centrifugo. Con l’utilizzo di alcune semplificazioni che verranno approfondite in seguito si cercherà di tracciare la sua mappa di tale compressore in intervalli di portata e salti di pressione il più possibile distanti dal funzionamento con condizioni di progetto.

Sono state considerate le condizioni di blocco sonico sia nella sezione di ingresso che in quella di uscita, ossia il caso in cui si raggiunge una certa pressione limite a cui corrisponde una portata massica critica che non può essere superata.

Il dimensionamento e lo studio del comportamento di questo compressore viene fatto anche allo scopo di poterlo utilizzare poi all’interno di un gruppo turbogas per la produzione di energia elettrica. Per questo motivo nella parte finale del lavoro è stata dimensionata anche una turbina ad azione in maniera tale da avere due componenti principali pronti per essere messi all’interno di una simulazione dell’intero gruppo.

Come detto si farà uso dell’ambiente Matlab. Esso sarà molto utile per la possibilità di visualizzare a schermo l’andamento di diversi parametri in maniera tale da scegliere le variabili migliori per la propria condizione di progetto.

6

Capitolo 1 - I gruppi turbogas

1.1 Principio di funzionamento

I gruppi turbogas, detti anche turbine a gas, sono motori a combustione interna il cui scopo è la trasformazione dell’energia chimica del combustibile in energia meccanica disponibile sull’albero. Questa energia può essere utilizzata in vari modi, tra cui la produzione di energia elettrica mediante un generatore, la generazione di aria compressa o per la propulsione di diversi mezzi di spostamento come treni, aerei e navi. Per questo lavoro è stato scelto il primo uso, ossia la produzione di energia elettrica.

Negli ultimi anni per la produzione di energia elettrica ha preso sempre più piede l’utilizzo di questi sistemi rispetto ai sistemi di generazione a vapore per diversi fattori. I più importanti tra questi sono l’incremento che si ha avuto negli ultimi anni sul rendimento totale (fino anche al 47%) e la buona modulabilità del funzionamento che presentano questi gruppi (sempre rapportandoli ai generatori di vapore). Questi sistemi ad aria inoltre hanno tempi di avvio molto minori a quelli a vapore (che sono dell’ordine di una giornata) e quindi riescono a soddisfare meglio la richiesta di energia che piò variare molto nel giro di pochi minuti. Altro grande vantaggio delle turbine a gas sono i loro ingombri assiali limitati.

Oltre ad essere utilizzati da soli questi gruppi negli ultimi anni vengono progettati insieme ai generatori di vapore, in modo da creare i cosiddetti cicli combinati. Questi sistemi sono stati pensati per aumentare ulteriormente i rendimenti globali e riuscire ad arrivare a valori attorno al 60%. Si riesce a fare questo utilizzando l’aria in uscita dal gruppo turbogas per vaporizzare e surriscaldare l’acqua presente in un impianto a vapore e quindi producendo ulteriore energia elettrica in un’altra turbina.

Le turbine a gas possono essere infine usate, seppur in misura minore, in impianti cogenerativi (ossia per la produzione contemporanea di energia elettrica e termica). In tal modo migliora ulteriormente l’efficienza complessiva essendo minore lo scarto di energia termica.

7

Nella figura 1 visualizzata sotto è possibile vedere lo schema di un gruppo turbogas a ciclo aperto più semplice, cioè composto da:

- compressore C

- camera di combustione CC - turbina T

- utilizzatore U

Figura 1 – Schema di un gruppo turbogas a ciclo aperto

Il compressore e la turbina sono calettati dallo stesso albero. L’albero è collegato inoltre con l’utilizzatore che nel nostro caso, avendo deciso di voler generare energia elettrica, sarà un alternatore.

Nel compressore l’aria prelevata a temperatura ambiente viene compressa aumentando pressione e temperatura del fluido. Il fluido successivamente entra nella camera di combustione dove viene iniettato da una pompa il combustibile (generalmente cherosene o metano).

8

Tuttavia, se all’interno della camera avvenisse una combustione a titolo stechiometrico, la temperatura di fiamma si innalzerebbe fino a livelli insopportabili per i materiali presenti poi nella turbina (fino anche a 3000°C). Per questo solo una parte (circa un terzo) del fluido compresso partecipa alla combustione; la rimanente è usata unicamente per far abbassare le temperature diluendosi col fluido primario e quindi raffreddandolo.

Dopo aver aumentato la propria temperatura e il proprio volume specifico in camera di combustione, il fluido si dirige verso la turbina dove espandendosi muove le pale della girante e genera lavoro meccanico sull’albero. Una parte di questo lavoro viene utilizzato dal compressore, un’altra parte invece è il lavoro utile, che nel nostro caso è utilizzato dal generatore.

Figura 3 – Schema di un gruppo turbogas a ciclo chiuso

Si può fare infine un accenno al fatto che esistano anche gruppi turbogas a ciclo chiuso (fig. 3) caratterizzati da due scambiatori: uno al posto della camera di combustione, l’altro utilizzato per cedere la potenza termica alla sorgente fredda per chiudere il ciclo. Questi motori presentano diversi vantaggi, anche in termini di rendimento (molto importante quando si pensa alla produzione di energia elettrica). Tuttavia sono poco diffusi ed essendo lo scopo di questa tesi la creazione di un codice base il più generale possibile, lo sviluppo per questi particolari sistemi è rimandato a eventuali sviluppi futuri.

9

1.2 Il ciclo ideale

Termodinamicamente il funzionamento ideale della turbine a gas è descritto dal ciclo di Brayton (figura 4), solitamente visualizzato nel piano che ha come asse delle ascisse l’entropia s e quello delle ordinate la temperatura T.

Figura 4 - Ciclo ideale di Brayton sul piano T-s

Il ciclo si può pensare semplicemente composto da quattro fasi: - compressione isoentropica

- riscaldamento isobaro - espansione isoentropica - raffreddamento isobaro

È un ciclo chiuso, quindi la portata in massa circolante non varia nel tempo. Le macchine (sia il compressore che la turbina) sono ideali e di conseguenza avranno rendimento unitario. Il fluido al suo interno è un gas perfetto che non modifica le sue proprietà nel tempo, perciò avrà calori specifici costanti. Lungo i condotti o in aspirazione nei componenti non si considerano cadute di pressioni essendo le perdite concentrate e/o distribuite supposte nulle. Non si hanno inoltre variazioni di energia cinetica tra l’ingresso e l’uscita dai vari elementi. Per ricavare la formula del rendimento è necessaria una semplice sequenza di passaggi. Si parte dal lavoro utile 𝐿𝑢, che è la differenza tra il lavoro di turbina

10

𝐿𝑡𝑢𝑟𝑏 e quello del compressore 𝐿𝑐𝑜𝑚𝑝𝑟. Il primo principio della termodinamica, non essendoci variazione di energia interna, può essere scritto così:

𝐿𝑡𝑢𝑟𝑏− 𝐿𝑐𝑜𝑚𝑝𝑟 = 𝑄1− 𝑄2

Con 𝑄1 l’energia termica fornita al sistema durante il riscaldamento isobaro e 𝑄2

l’energia termica ceduta alla sorgente fredda durante il raffreddamento. Il rendimento ideale 𝜂𝑖𝑑 per definizione è il rapporto:

𝜂𝑖𝑑 =

𝐿

𝑄1 = 1 −

𝑄2 𝑄1

I calori forniti e sottratti si possono calcolare come differenze di entalpie tra ingresso e uscita dai componenti:

𝑄1 = 𝑐𝑝 · (𝑇3− 𝑇2) , 𝑄2 = 𝑐𝑝 · (𝑇4− 𝑇1) Sostituendo nella formula del rendimento e raccogliendo:

𝜂𝑖𝑑 = 1 −𝑐𝑝 · (𝑇4− 𝑇1) 𝑐𝑝 · (𝑇3− 𝑇2)= 1 − 𝑇1· (𝑇𝑇4 1− 1) 𝑇2· (𝑇3 𝑇2− 1)

Le trasformazioni con scambio di energia termica sono isobare, quindi i termini tra parentesi si possono semplificare. Usando le formule di Poisson per le trasformazioni adiabatiche si può riscrivere il rapporto delle temperature così:

𝑇2 𝑇1 = ( 𝑝2 𝑝1) k−1 k Con:

𝑐𝑝: calore specifico a pressione costante

𝑐𝑣: calore specifico a volume costante 𝑘 = 𝑐𝑝

11

Il rapporto di compressione solitamente viene definito con il coefficiente 𝛽 = 𝑝2 𝑝1 ,

quindi il rendimento ideale si può infine riscrivere come: 𝜂𝑖𝑑 = 1 −

1 𝛽k−1𝑘

Il rendimento ideale dipende quindi solo dal rapporto di compressione e dalla natura del gas.

La figura 5 mostra che, a temperature di ingresso in turbina 𝑇3 sufficientemente

elevate (oltre i 1100°C), il rendimento tende a crescere all’aumentare del rapporto di compressione, senza mai avere un massimo. Nel caso reale, si vedrà poi, che non è assolutamente così.

Figura 5 – Andamento di ηid in funzione di β con diverse T3

1.3 Il ciclo reale

Per il caso reale verranno tolte o modificate alcune ipotesi precedentemente fatte per il caso ideale.

12

Figura 6 - Ciclo ideale e reale sul piano T-s

In figura 6 si può vedere un confronto tra il ciclo reale disegnato in linea continua e quello ideale disegnato in linea tratteggiata.

Per la fase di compressione si introdurranno ulteriori elementi influenzanti in ingresso e in uscita che penalizzano il comportamento del compressore (perdite concentrate e distribuite). Su questi fattori se ne parlerà in seguito quando si andrà a studiare nello specifico il dimensionamento del compressore.

In fase di compressione ed espansione non vi saranno più trasformazioni isoentropiche ma saranno presenti delle perdite dovute anche ad attriti che dissiperanno calore e aumenteranno la temperatura in uscita e l’entropia. Di conseguenza il lavoro che sarà necessario dare al compressore per raggiungere una determinata pressione sarà maggiore di quello ideale. Nella turbina invece il lavoro prodotto sarà inferiore a quello teoricamente realizzabile.

Come è possibile visualizzare in figura 6, potrebbero essere introdotti ulteriori fattori che farebbero somigliare di più il ciclo a quello reale. Uno di questi sarebbe il fatto che il riscaldamento non avviene lungo una trasformazione isobara, ma lungo una trasformazione in cui si tiene conto della perdita di pressione nel combustore. Per il momento questi fattori sono stati considerati trascurabili potranno essere aggiunti in possibili sviluppi futuri. Altro fattore (che invece ci sarà) è la perdita di pressione allo scarico della turbina (è per questo che il punto 4r è stato disegnato su una isobara a pressione maggiore a quella ambientale) e per questo il lavoro di turbina sarà necessariamente minore.

13

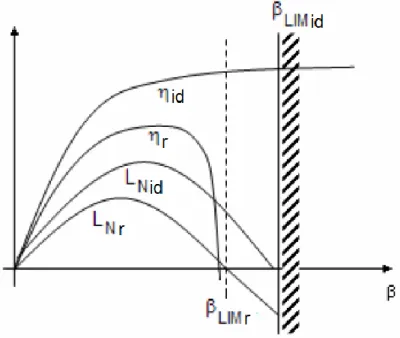

Nella figura 7 qui sotto è mostrata la differenza che intercorre tra i casi ideali e reali di rendimenti e lavori.

Figura 7 – Andamento dei rendimenti e dei lavori netti in funzione di β

Si può notare in figura 7 che il rendimento reale a differenza di quello ideale possiede un massimo, ad un valore del rapporto di compressione maggiore rispetto a quello di massimo lavoro reale. Per questo motivo è possibile, quando si dimensiona il gruppo, scegliere un rapporto di compressione entro un delimitato intervallo, denominato zona utile. Questa zona si trova tra il rapporto di compressione con rendimento massimo e quello con lavoro massimo.

14

A seconda dell’uso che dovrà soddisfare il gruppo turbogas si sceglierà un certo rapporto di compressione. Verrà preso dal diagramma a lobi, di cui un esempio è visualizzato in figura 8. Si prenderà il rapporto con lavoro massimo quando si avrà a che fare con la propulsione aeronautica. Altrimenti, come nel caso di questo lavoro, se è più importante avere un’alta efficienza si sceglierà un rapporto di compressione vicino a quello di rendimento massimo.

1.4 Compressore

È il primo componente che incontra il flusso d’aria in ingresso. Viene messo in rotazione grazie al lavoro generato dalla turbina. Solitamente è multistadio ed assiale in maniera tale da aumentare il rendimento e il lavoro prodotto. Volendo partire da un caso più semplice è stato scelto un compressore centrifugo a singolo stadio.

Figura 9 – Schema di un compressore centrifugo

L’aria che entra dal centro viene aspirata ed accelerata dalla girante che è in rotazione. L’aumento di pressione si ha sia sulla girante che sul diffusore in cui arriva il fluido una volta uscito dalla girante (solitamente l’aumento di pressione si distribuisce al 50% per ognuno dei componenti).

15

Questo tipo di compressore ha tra i vantaggi un basso costo, ridotti ingombri assiali ed un elevato rapporto di compressione per un singolo stadio. Gli svantaggi derivano principalmente dal range di portate che può elaborare: vi è infatti un limite inferiore della velocità di rotazione al di sotto del quale la macchina smette di funzionare in maniera adeguata. Oltre a questo il compressore ha un limite superiore di pompaggio oltre al quale si ha il fenomeno detto choking, dovuto al raggiungimento da parte del fluido della velocità del suono. Il flusso in questo caso non si distribuisce in maniera uniforme lungo tutti i canali della girante. Questo disuniformità della pressione genera dei disequilibri nella girante che vanno a creare delle vibrazioni che non son sopportabili dal materiale del rotore.

La portata in massa 𝑚̇ solitamente aumenta con l’aumentare del rapporto tra le pressioni in uscita 𝑝 e di ingresso 𝑝0 in ugello convergente. Aumenta fino a quando il rapporto non raggiunge il valore critico di blocco sonico, che vale:

(𝑝

𝑝0)𝑐𝑟𝑖𝑡𝑖𝑐𝑜 = 0.528

A quel punto la portata si blocca, smette di crescere e rimane costante (andamento visualizzabile in figura 10).

Figura 10 – Andamento della portata in massa in funzione del rapporto tra le pressioni

Questo blocco della portata potrà avvenire nelle sezioni di ingresso e uscita dal compressore.

In questi due punti infatti vi è un calo di pressione dovuto alla velocità assoluta in ingresso e uscita della girante rispetto al valore della pressione statica 𝑝1 e 𝑝2.

16

depressione che se fortemente accentuata potrebbe portare al blocco sonico (solitamente ci si trova molto distanti da questa condizione, avendo un rapporto di pressioni non molto distante dall’essere unitario). All’uscita della girante avviene il fenomeno opposto con decelerazione del flusso per convertire l’energia cinetica assoluta in pressione. Entrambi questi due casi saranno implementati nella parte dedicata al dimensionamento del compressore.

Le pale della girante nei compressori centrifughi possono avere diverse configurazioni a seconda dell’uso che si vuole fare:

-in avanti: elaborano maggiori portate rispetto alle altre due soluzioni, sono utili per soluzioni compatte;

-radiali: si possono usare per evitare sollecitazioni centrifughe eccessive. Sono auto-pulenti;

-all’indietro: hanno una minore velocità assoluta in uscita ma anche un minor salto di pressione

Le varie configurazioni vengono definite dall’angolo di uscita 𝛽2 tra la velocità

relativa rispetto alla velocità periferica.

Figura 11 – Configurazioni delle pale in un compressore centrifugo

La figura 11 mostra l’effetto che ha sulla configurazione delle pale l’angolo 𝛽2. Per il compressore centrifugo si useranno le stesse relazioni valide per le pompe centrifughe, quindi è possibile ricavarsi allo stesso modo una formula per la prevalenza teorica. Partendo dal principio di conservazione dell’energia si può arrivare a definire il lavoro operatore 𝑙𝑜𝑝 necessario per far muovere la macchina come:

17 𝑙𝑜𝑝 =𝑤12− 𝑤22 2 + 𝑐22− 𝑐 12 2 + 𝑢22− 𝑢 12 2 Con:

- 𝑤1: velocità relativa in ingresso

- 𝑤2: velocità relativa in uscita

- 𝑐1: velocità assoluta in ingresso - 𝑐2: velocità assoluta in uscita

- 𝑢1: velocità di trascinamento in ingresso

- 𝑢2: velocità di trascinamento in uscita

Usare i triangoli di velocità per pompe e compressori è indispensabile per ottimizzare la macchina in modo da ridurre le perdite e far crescere il lavoro prodotto.

Figura 12 – Triangolo di velocità

Un triangolo delle velocità è composto dal vettore della velocità assoluta 𝑐⃗ del flusso , che è la somma vettoriale della velocità di trascinamento 𝑢⃗⃗ della girante con la velocità relativa 𝑤⃗⃗⃗.

Utilizzando il teorema di Carnot per i triangoli il lavoro operativo diventa: 𝑙𝑜𝑝 = 𝑢2· 𝑐2· cos(α2) − 𝑢1· 𝑐1· cos(α1)

18

Tuttavia il secondo termine con le velocità in ingresso si può eliminare per il fatto che consideriamo che il fluido imbocchi correttamente la pala avendo solo la componente radiale della velocità, ossia che l’angolo di ingresso sia:

α1 = 90°

Il lavoro operativo 𝑙𝑜𝑝 coincide con la prevalenza teorica 𝑔𝐻𝑡 che si vuole dare al fluido. Grazie a semplici passaggi con trasformazioni trigonometriche possiamo scrivere che: 𝑔𝐻𝑡 = 𝑢2· (𝑢2+ 𝑤2· cos(𝛽2)) Oppure: 𝑔𝐻𝑡 = 𝑢2· (𝑢2+ 𝑄𝑜𝑢𝑡 𝐴𝑜𝑢𝑡 · 𝜑𝑐· tan(𝛽2)) Con:

- 𝐴𝑜𝑢𝑡: sezione di uscita del compressore

- 𝜑𝑐:coefficiente di ingombro delle pale in uscita

- 𝑄𝑜𝑢𝑡: portata volumetrica in uscita

Graficando questa ultima formula possiamo notare l’influenza che ha la configurazione delle pale (e quindi il valore dell’angolo 𝛽2) sull’andamento della

prevalenza teorica:

19

Nella prevalenza teorica però non sono state considerate la perdite fluidodinamiche che si hanno nella macchina. Le perdite si possono dividere in:

distribuite

concentrate

Mentre le prime son dovute principalmente agli attriti, le seconde derivano dalla cattiva incidenza che ha il flusso sulle pale in ingresso,

Figura 14 - Diagramma delle prevalenze e delle perdite in funzione di Q

Nella figura 14 si può veder rappresentato un esempio di grafico che mostra l’andamento delle perdite e delle prevalenze in funzione della portata volumetrica in uscita Q nella configurazione con pale all’indietro. In particolare la prevalenza teorica è la retta disegnata in verde, quella reale è in blu mentre la curva nera rappresenta l’andamento delle perdite distribuite; quella rossa infine è la curva delle perdite concentrate.

Le perdite distribuite son state supposte avere andamento parabolico: crescono quindi con il quadrato della portata volumetrica. Le perdite concentrate partono da metà del valore della prevalenza teorica (𝑢22

2 ) , diminuiscono fino a che si

20

crescere. Nella condizione di progetto le perdite concentrate vengono considerate nulle per il fatto che la velocità relativa imbocca correttamente il canale palare, cioè in direzione parallela al bordo d’attacco del palettamento.

Solitamente nella scelta tra quale sia il migliore compressore che fa al caso proprio all’interno di un catalogo può essere molto utile poter visualizzare la mappa del compressore.

Figura 15 – Esempio di mappa del compressore

Nel grafico a figura 15 sulle ascisse si ha la portata in massa, solitamente corretta con valori di temperatura e pressione standard; sulle ordinate invece si avrà il rapporto delle pressioni tra la mandata e l’ingresso. Mentre le linee continue tendenzialmente orizzontali rappresentano funzionamenti a velocità di rotazione costante, le linee tratteggiate rappresentano le condizioni di funzionamento con rendimento uguale. La surge line rappresenta il limite minimo al di sotto del quale la portata non può scendere in modo da non incorrere in fenomeni con errato funzionamento. A destra le linee invece si bloccano perché si aggiunge la condizione di blocco sonico (choking) descritta in precedenza.

21

1.5 Camera di combustione

Essendo compresa in un gruppo turbogas è anche detta combustore. All’interno di questo componente vi è l’innalzamento della temperatura del fluido circolante attraverso le reazioni tra il combustibile e l’ossigeno presente nell’aria.

Figura 16 - Schema di un combustore

Come già detto, non tutta l’aria viene utilizzata nella combustione per il fatto che si creerebbero temperature troppo elevate perché i materiali conservino la propria integrità. Per questo la maggior parte del fluido serve solo per diminuire queste temperature, facendolo miscelare con la parte di fluido in cui è avvenuta la reazione.

Dai combustori è richiesto avere una elevata efficienza di combustione, in modo tale da non avere grossi cali di pressione al suo interno e far sì che la trasformazione al suo interno sia il più possibile a pressione costante. Altra caratteristica importante è la capacità di poter funzionare ad ampi intervalli di pressione, velocità e rapporti aria/combustibile. Devono inoltre avere basse emissioni di fumi e incombusti, mantenendo però allo stesso tempo un basso costo e conservando una buona manutenibilità.

Per i motori aeronautici inoltre è importante avere dimensioni il più contenute possibili in relazione con le altre macchine presenti nel gruppo, mentre per applicazioni industriali è rilevante il fatto di possedere una lunga durata della vita e la capacità di poter usare diversi tipi di combustibili.

Solitamente per gruppi turbogas pensati per applicazioni industriali viene scelta la tipologia di combustori a singola camera tubolare, caratterizzati da una

22

geometria semplice e dal fatto che sono molto lunghi e pesanti (ma non è molto importante visto che non sono usati in ambito aeronautico).

Figura 17 – Schema di un combustore a singola camera tubolare

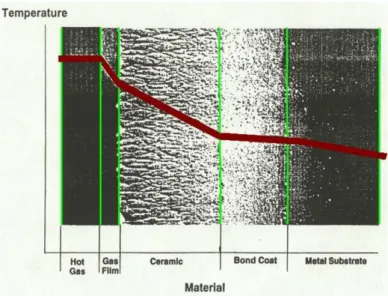

1.6 Turbina

È l’elemento più critico e sollecitato a causa delle elevate temperature. Se la macchina fosse caratterizzata da più stadi, quelli più sollecitati sarebbero i primi. Per questo motivo vengono utilizzate solitamente superleghe caratterizzate da alte percentuali di nichel, cromo e rodio. Per migliorare ulteriormente l’efficienza della macchina mentre un tempo venivano create strutture cristalline con la stessa direzione, oggi vengono generate mediante la solidificazione di monocristalli (grazie alla tecnica detta a cera persa). Affinché le palette resistano ancor meglio alle alte temperatura viene aggiunto un rivestimento ceramico.

23

Figura 18 – Andamento della temperatura fuori e della pala

Altri due metodi usati per mantenere relativamente basse le temperature sulla pala sono quello di utilizzare il raffreddamento interno e quello per film cooling. Il primo consiste nel prelievo dal compressore di una piccola portata di aria compressa che ovviamente avrà una temperatura minore di quella in ingresso alla turbina. Facendo circolare questa portata all’interno della pala della turbina si cercherà di abbassarne la temperatura. Questa portata potrebbe essere fatta uscire all’esterno di essa tramite dei fori fatti sulla paletta e creare una pellicola protettiva (in inglese film) che protegge la pala dal gas caldo esterno.

Figura 19 – Paletta con fori in diverse zone per il raffreddamento

Le turbomacchine possono essere classificate in base al proprio grado di reazione, un parametro adimensionale che valuta la variazione di pressione nel rotore della macchina. Esso è definito come il rapporto tra il lavoro che si produce nel rotore ed il lavoro scambiato nell’insieme rotore-statore. Allo stesso modo è

24

possibile anche scriverlo come rapporto tra la variazione di entalpia nel rotore con quella totale:

𝑅 =𝐿𝑟𝑜𝑡 𝐿𝑡𝑜𝑡 =

𝛥ℎ𝑟𝑜𝑡

𝛥ℎ𝑡𝑜𝑡

Si avranno quindi diverse configurazioni: - 𝑅 = 0: turbina ad azione (o ad impulso); - 0 < 𝑅 < 1: turbina a reazione;

- 𝑅 = 1: turbina a reazione pura.

Per questo lavoro è stata scelta la configurazione con turbina ad azione a singolo stadio.

Figura 20 – Disegno di una turbina ad azione

In questa macchina tutta l’energia di pressione viene convertita in energia cinetica nel distributore mentre nella girante il flusso viene solamente deflesso (l’intensità della velocità relativa in ingresso è uguale a quella relativa in uscita in caso di flusso ideale). La sezione di passaggio del fluido nel rotore infatti rimane costante; questo fa si che anche la pressione rimanga costante nella girante. Vi è un calo invece del modulo della velocità assoluta, che nella condizione di progetto esce assialmente.

25

Essendo tutto il salto entalpico concentrato sullo statore questa macchina ha il vantaggio di essere molto facile da regolare. È possibile infatti parzializzare il flusso circolante tramite delle valvole per il fluido in ingresso senza penalizzare troppo il rendimento.

Le turbine ad azione (dette anche di De Laval) vengono solitamente usate in piccoli gruppi anche per il fatto di essere semplici costruttivamente e poco costose.

26

Capitolo 2 - Definizione del ciclo

Per la definizione della geometria del compressore e della turbina si parte definendo il ciclo Brayton rappresentato nella Figura 21.

Figura 21 - Ciclo ideale di Brayton sul piano T-s

Si incomincia impostando alcuni valori standard, quali:

𝑇1 = 300 𝐾 Temperatura ambientale esterna

𝑝1 = 101325 𝑃𝑎 Pressione atmosferica

𝑇3 = 1300 𝐾 Temperatura in ingresso in turbina

𝑐𝑝 = 1000 𝐽 𝐾𝑔 · 𝐾

Calore specifico a pressione costante dell’aria secca

𝑅𝑎𝑟𝑖𝑎 = 287 𝐽 𝐾𝑔 · 𝐾

Costante dei gas perfetti

P Potenza utile sviluppabile dal gruppo

𝜂𝑐𝑜𝑚𝑝𝑟 Rendimento del compressore

𝜂𝑡𝑢𝑟𝑏 Rendimento della turbina

Una semplificazione applicata a questo ciclo è stata quella di considerare il gas elaborato dal gruppo un gas perfetto.

27

La temperatura di ingresso del fluido in turbina 𝑇3 è stata scelta tenendo in considerazione i limiti tecnologici attuali; al di sopra di tale temperatura le proprietà meccaniche dei materiali delle turbine attualmente in commercio non sarebbero sufficienti per il corretto funzionamento del sistema, andando in contro a rotture indesiderate.

Conoscendo 𝑐𝑝 e 𝑅𝑎𝑟𝑖𝑎 si può calcolare 𝑐𝑣 grazie alla relazione:

𝑐𝑣 = 𝑐𝑝 − 𝑅𝑎𝑟𝑖𝑎 valida per tutti i gas perfetti.

A questo punto è possibile calcolare il coefficiente 𝑘 con la formula: 𝑘 = 𝑐𝑝

𝑐𝑣

Effettuando l’analisi termodinamica del ciclo reale si può determinare il rapporto di compressione con cui realizzare il gruppo e, quindi, determinare la pressione di mandata del compressore.

𝑝2 Pressione ideale in mandata al compressore

Nota la potenza che il gruppo deve produrre si può trovare la portata in massa che deve essere elaborata dai componenti.

Si inizia usando la legge di Poisson per trasformazioni adiabatiche: 𝑇 · 𝑝1−𝑘𝑘 = 𝑐𝑜𝑠𝑡

Tramite questa relazione è possibile calcolare le temperature ideali 𝑇2 e 𝑇4 in uscita rispettivamente da compressore e turbina, che saranno:

𝑇2 = 𝑇1· ( 𝑝2 𝑝1) 𝑘−1 𝑘 𝑇4 = 𝑇3· ( 𝑝4 𝑝3) 𝑘−1 𝑘

Questi valori di temperatura ideali appena trovati sono utilizzati per il calcolo delle temperature reali 𝑇2𝑟 e 𝑇4𝑟 tramite le definizioni del rendimento interno delle rispettive macchine da cui escono:

28 𝜂𝑐𝑜𝑚𝑝𝑟 = 𝑇2− 𝑇1 𝑇2𝑟 − 𝑇1 → 𝑇2𝑟 = 𝑇1+ 𝑇2− 𝑇1 𝜂𝑐𝑜𝑚𝑝𝑟 𝜂𝑡𝑢𝑟𝑏 =𝑇3− 𝑇4𝑟 𝑇3− 𝑇4 → 𝑇4𝑟 = 𝑇3− (𝑇3− 𝑇4) · 𝜂𝑡𝑢𝑟𝑏

Partendo dall’equazione generale del moto dei fluidi scritta in forma termica: 𝑐 · 𝑑𝑐 + 𝑔 · 𝑑𝑧 + 𝑑ℎ = 𝑑𝑞 − 𝑑𝑙

con

𝑐 · 𝑑𝑐 = variazione di energia cinetica 𝑔 · 𝑑𝑧 = variazione di energia potenziale 𝑑ℎ = variazione di entalpia

𝑑𝑞 =scambio di calore con l’esterno

𝑑𝑙 = perdita di energia per movimenti meccanici

e trascurando le variazioni di energia cinetica e potenziale e gli scambi di calore con l’esterno (che verranno tenuti in conto nel rendimento) è possibile ora ricavare le equazioni dei lavori specifici ideali e reali svolto dal compressione (𝐿𝑐𝑜𝑚𝑝𝑟𝑖𝑑 e 𝐿𝑐𝑜𝑚𝑝𝑟𝑟) e prodotti dalla turbina (𝐿𝑡𝑢𝑟𝑏𝑖𝑑 e 𝐿𝑡𝑢𝑟𝑏𝑟):

𝐿𝑐𝑜𝑚𝑝𝑟𝑖𝑑 = 𝑐𝑝 · (𝑇2− 𝑇1) 𝐿𝑐𝑜𝑚𝑝𝑟𝑟 = 𝑐𝑝 · 𝑇2− 𝑇1 𝜂𝑐𝑜𝑚𝑝𝑟 𝐿𝑡𝑢𝑟𝑏𝑖𝑑 = 𝑐𝑝 · (𝑇3− 𝑇4) 𝐿𝑡𝑢𝑟𝑏𝑟 = 𝑐𝑝 · (𝑇3− 𝑇4) · 𝜂𝑡𝑢𝑟𝑏

I lavori specifici sono stati calcolati facendo la differenza di entalpia tra ingresso e uscita. Inoltre, essendo il gas ideale, l’entalpia è dipendente solo dalla temperatura e non anche dalla pressione:

29

Ora è possibile calcolare il lavoro specifico utile 𝐿𝑢 sviluppabile dal gruppo nell’insieme:

𝐿𝑢 = 𝐿𝑡𝑢𝑟𝑏𝑟 − 𝐿𝑐𝑜𝑚𝑝𝑟𝑟

Avendo imposto la potenza P è ora possibile calcolare la portata in massa circolante tramite la formula:

𝑚̇ = 𝑃 𝐿𝑢

Vi è ora una breve spiegazione sulle distinzioni tra trasformazioni reale e ideali.

Figura 22 - Confronto compressione reale e ideale

Il fluido entra nel compressore alla condizione termodinamica 1. Il punto 2r rappresenta la condizione del fluido in uscita dalla girante. Il punto 2teorico rappresenta lo stato termodinamico del fluido se tutta l’energia meccanica conferita tramite la girante si trasformasse in energia di pressione integralmente senza perdite (concentrate e distribuite). La pressione del fluido in questo caso sarebbe maggiore di quella nel caso reale. Infine il punto 2 rappresenta la condizione del fluido nel caso di trasformazione isoentropica (lavoro ideale). La

30

trasformazione reale però arriverà solo fino alla pressione reale del punto 2r (che si trova appunto sulla stessa isobara).

Quindi la prevalenza reale 𝑔𝐻𝑟 corrisponderà al lavoro ideale compiuto, mentre quella teorica 𝑔𝐻𝑡 sarà pari al lavoro reale necessario per trascinare il

compressore:

𝑔𝐻𝑟 = 𝐿𝑐𝑜𝑚𝑝𝑟𝑖𝑑 𝑔𝐻𝑡 = 𝐿𝑐𝑜𝑚𝑝𝑟𝑟

A questo punto la differenza tra le due prevalenze darà le perdite distribuite 𝑅𝑑𝑖𝑠𝑡𝑟 presenti nel compressore nelle condizioni di progetto (quelle concentrate sono nulle in questa condizione):

𝑅 = 𝑅𝑑𝑖𝑠𝑡𝑟 = 𝑔𝐻𝑡 − 𝑔𝐻𝑟

Le perdite distribuite saranno necessarie poi per il calcolo del coefficiente delle perdite distribuite.

Eventualmente è possibile fare una verifica del precedente calcolo del lavoro specifico ideale 𝐿𝑐𝑜𝑚𝑝𝑟𝑖𝑑. Si procede partendo dalla seguente relazione, ottenuta dall’equazione del moto dei fluidi:

𝑔𝐻𝑟 = ∫

𝑑𝑝 𝜌

2 1

Per la risoluzione di questo integrale si useranno la formula di Poisson, essendo questa trasformazione isoentropica:

𝑝 · 𝑣𝑘 = 𝑐𝑜𝑠𝑡 → 𝑝 𝜌𝑘 = 𝑝1 𝜌1𝑘 → 1 𝜌= 𝑝1 1 𝑘 𝜌1 · 1 𝑝𝑘1

31

Si può dunque sostituire la relazione ottenuta nell’integrale ottenendo:

∫

12𝑑𝑝𝜌=

𝑝1 1 𝑘 𝜌1· ∫

𝑑𝑝 𝑝1𝑘=

𝑝1 1 𝑘 𝜌1 2 1· [

γ γ−1· 𝑝

γ 𝑘−1]

2

1

=

𝑝1 1 𝑘 𝜌1·

𝑘 𝑘−1· [𝑝

2 𝑘 𝑘−1− 𝑝

1 𝑘 𝑘−1] =

𝑝1 1 𝑘 𝜌1·

𝑘 𝑘−1· 𝑝

1 𝑘 𝑘−1· [(

𝑝2 𝑝1)

𝑘 𝑘−1− 1] =

𝑝1 𝜌1·

𝑘 𝑘−1· [(

𝑝2 𝑝1)

𝑘 𝑘−1− 1] →

𝑔𝐻

𝑟= 𝑅 · 𝑇

1·

𝑘 𝑘−1· [(

𝑝2 𝑝1)

𝑘 𝑘−1− 1]

A questo punto, avendo trovato la portata in massa e tutti gli altri valori calcolati necessari, è possibile passare al dimensionamento del compressore centrifugo prima e della turbina assiale poi.

32

Capitolo 3 – Dimensionamento compressore

3.1 Impostazione dei parametri

Dalla definizione del ciclo fatta nel capitolo precedente sono stati salvati tutti i parametri impostati e calcolati.

Per la definizione della geometria del compressore mancano ora solamente quattro parametri da stabilire:

La velocità di rotazione viene scelta in base alle esigenze del caso. Essendo lo scopo di questa tesi la creazione di un gruppo per la produzione di energia elettrica, è stata scelta una velocità di progetto conforme per un alternatore adatto a tale rete elettrica, ossia pari a:

ω = 3000 rpm

Per la scelta della 𝑝𝑖𝑛 si è proceduto con l’algoritmo descritto nel prossimo

paragrafo (Sezione in ingresso) fino al calcolo del raggio in ingresso. Lo si è fatto per valori di 𝑝𝑖𝑛 che sono stati fatti variare dal 99% della pressione atmosferica 𝑝1 fino al rapporto critico di blocco sonico (52.8% della pressione atmosferica).

ω Velocità di rotazione di progetto

𝑝𝑖𝑛 Pressione effettiva all’ingresso del

compressore

𝜑𝑐 Coefficiente di ingombro delle pale

all’uscita del compressore

33

Dai calcoli eseguiti è stato possibile disegnare i seguenti grafici in figura 23:

Figura 23 – Esempio di variazione dei valori in ingresso al compressore in funzione del rapporto 𝑝𝑖𝑛 𝑝1

Vedendo un caso simile a quello visualizzabile in figura 23, per la scelta della pressione in ingresso è stato deciso di volersi tenere il più distanti possibili dalle condizioni di blocco sonico. Tuttavia, se ci si avvicinasse molto a un valore unitario del rapporto pin

p1 si sarebbe necessaria un’area in ingresso enorme e del

tutto irrealistica. Pertanto come compromesso tra le due condizioni è plausibile scegliere:

pin = 99000 𝑃𝑎

Il coefficiente di ingombro delle pale 𝜑𝑐 indica la percentuale dello spazio

occupato dalle pale rispetto alla circonferenza esterna della girante. È stato scelto facendo riferimento agli attuali valori dei compressori presenti in commercio, tenendo un certo margine di sicurezza, ossia scegliendo un valore leggermente inferiore. È stato deciso un valore pari a:

𝜑𝑐 = 0.95

Per prendere la decisione su quale angolo prendere tra la velocità di trascinamento e quella relativa in uscita è stato usato un metodo simile a quello appena usato per la pressione pin; cambia solo il fatto che ora useremo

34

l’algoritmo per la sezione in uscita illustrato nel paragrafo 3.3. Al variare dell’angolo β2 in un range tra 90° e 180° (avendo in precedenza scelto la

configurazione con pale all’indietro) sono stati calcolati tutti i valori che servono per la geometria del compressore. Nella figura X possiamo visualizzarne i più importanti.

Figura 24 – Esempio di variazione di alcuni valori del compressore in funzione dell’angolo 𝛽2 Nella figura 25 qui sotto si nota inoltre come solo la portata volumetrica in uscita è influenzata dall’angolo β2, mentre per quella in ingresso è indifferente tale

valore.

35

Anche in questo caso sono stati adottati un paio di criteri per portare a termine la scelta. Il primo è la volontà di avere un rapporto tra le pressioni in uscita il più elevato possibile. Si dovrebbe perciò prendere un angolo β2 il più grande possibile. Tuttavia l’altezza delle pale h in uscita aumenterebbe vertiginosamente rendendo poco realistico il dimensionamento del compressore. Di conseguenza è stato scelto un valore di compromesso tra i due fattori, pari a:

β2 = 150°

Tutti i valori necessari per il dimensionamento sono stati impostati. Si può passare al dimensionamento vero e proprio della macchina.

3.2 Sezione in ingresso

Come prima semplificazione si è supposto che la velocità in ingresso al compressore abbia solamente la componente assiale.

All’aumentare della velocità di rotazione del compressore nella pressione totale atmosferica (𝑝1) dell’aria in ingresso si notano due componenti sempre più marcate: quella statica (𝑝𝑖𝑛) e quella dinamica (𝑝𝑑𝑖𝑛). Esse sono legate dalle relazione:

𝑝1 = 𝑝𝑖𝑛 + 𝑝𝑑𝑖𝑛 = 𝑝𝑖𝑛 +1

2· 𝜌 · 𝑐12 Con:

𝜌 = densità dell’aria

𝑐1 = velocità del flusso in ingresso

Dal rapporto tra le pressioni si è subito proceduto con il calcolo di quello delle temperature e quello delle densità, tramite le relazioni di Poisson per trasformazioni adiabatiche: 𝑇 · 𝑝1−𝑘𝑘 = 𝑐𝑜𝑠𝑡 → 𝑇𝑖𝑛 = 𝑇1· (𝑝𝑖𝑛 𝑝1) 𝑘−1 𝑘 𝑝 · 𝑣𝑘 = 𝑝 𝜌𝑘 = 𝑐𝑜𝑠𝑡 → 𝜌𝑖𝑛 = 𝜌1· ( 𝑝𝑖𝑛 𝑝1) 1 𝑘

36

Da queste son state calcolate la densità 𝜌𝑖𝑛 e temperatura 𝑇𝑖𝑛 in ingresso, che saranno inferiori a quelli ambientali.

Per il calcolo della sezione di ingresso è necessario conoscere anche la velocità 𝑐1 con cui passa il fluido. Tale velocità viene calcolata ricavandola da quella dell’energia cinetica scritta qui di seguito:

𝑐12

2 = 𝑐𝑝· (𝑇1− 𝑇𝑖𝑛) → 𝑐1 = √2 · 𝑐𝑝 · (𝑇1− 𝑇𝑖𝑛)

Figura 26 – Schema della depressione presente in ingresso al compressore

Possiamo dunque calcolarci la portata volumetrica in ingresso 𝑄𝑣𝑜𝑙𝑖𝑛 dalla relazione:

𝑄𝑣𝑜𝑙𝑖𝑛 =

𝑚 𝜌𝑖𝑛

̇

Ora è immediata la determinazione della sezione in ingresso 𝐴𝑖𝑛 dalla formula:

𝐴𝑖𝑛 =

𝑄𝑣𝑜𝑙𝑖𝑛

37

Per il calcolo della sezione in ingresso è stato considerato trascurabile l’ingombro dell’albero. La sezione di ingresso viene a questo punto dimensionata supponendo con la stessa area il condotto che porta il fluido alla girante. Qui sotto in figura 27 è rappresentato lo schema semplificato del compressore preso in considerazione.

Figura 27 – Schema semplificato della geometria del compressore

Valgono dunque le relazioni:

{ 𝐴𝑖𝑛 = 𝜋 · 𝑟12

𝐴𝑖𝑛 = 2 · 𝜋 · 𝑟1· ℎ1

Da queste è possibile calcolarsi il raggio 𝑟1 e l’altezza delle palette ℎ1 in ingresso, che varranno:

𝑟1 = √𝐴𝑖𝑛 𝜋 ℎ1 =𝑟1

2

Avendo già in precedenza scelto la velocità di rotazione ω è possibile ora definire il triangolo delle velocità (figura 2) in ingresso tramite le relazioni:

𝑢1 = ω · 𝑟1 𝑤1 = √𝑢12+ 𝑐12

38

La seconda relazione per il calcolo della velocità relativa è valida per il fatto di aver supposto che il flusso in ingresso abbia solamente componente assiale, quindi l’angolo 𝛼1 tra la velocità assoluta e quella di trascinamento è di 𝜋

2.

Figura 28 – Triangolo di velocità in ingresso

Si può ora trovare l’angolo 𝛽1 tra la velocità di trascinamento 𝑢1 e quella relativa

𝑤1 essendo: 𝛽1 = arcsin (𝑢1 𝑤1) + 𝜋 2

3.3 Sezione in uscita

Il dimensionamento della sezione in uscita parte con la costruzione del triangolo delle velocità in uscita.

39

Del triangolo delle velocità in uscita conosciamo l’angolo 𝛽2 e quindi la direzione della velocità relativa 𝑤2. Del vettore 𝑤2 conosciamo anche l’intensità per il fatto

che viene imposta la condizione:

𝑤2 = 𝑤1

Questa condizione vale solo nella fase di progetto. Si vedrà infatti in seguito che non varrà mai in condizioni di funzionamento diverse da questa.

Si conosce inoltre la formula della prevalenza teorica (considerata uguale a quella delle pompe centrifughe):

𝑔𝐻𝑡 = 𝑢2· (𝑢2+ 𝑤2· cos(𝛽2))

Da questa relazione, che è un polinomio di secondo grado in 𝑢2 è possibile ricavarsi la velocità di trascinamento in uscita 𝑢2:

𝑢2 =−𝑤2· cos(𝛽2) + √(𝑤2· cos(𝛽2))2+ 4 · 𝑔𝐻𝑡 2

È ora possibile, conoscendo i vettori 𝑢2 e 𝑤2, chiudere il triangolo delle velocità

calcolandosi prima le componenti, poi il vettore stesso della velocità assoluta ideale 𝑐2 tramite il teorema di Pitagora.

𝑐2𝑥 = 𝑢2+ 𝑤2· cos(𝛽2)

𝑐2𝑦 = 𝑤2· sin(𝛽2)

𝑐2 = √𝑐2𝑥2+ 𝑐 2𝑦2

40

Infine ci si calcola l’angolo di uscita 𝛼2 tramite l’uso della trigonometria:

𝛼2 = 𝑎𝑟𝑐𝑡𝑎𝑛 (𝑐2𝑦 𝑐2𝑥)

Figura 31 – Confronto tra il triangolo di velocità in ingresso e quello in uscita ideale

La velocità assoluta 𝑐2 appena calcolata è quella teorica del flusso in uscita. Per calcolare la velocità reale 𝑐2𝑜𝑢𝑡 si sono imputate tutte le perdite distribuite alla velocità assoluta d’uscita (nella condizione di progetto quelle concentrate sono considerate nulle): 𝑅𝑑𝑖𝑠𝑡𝑟 = 𝑐22 2 − 𝑐2𝑜𝑢𝑡2 2 Dall’equazione appena scritta si ricava 𝑐2𝑜𝑢𝑡:

41

Per la definizione della geometria ci servirà successivamente la componente radiale della velocità assoluta reale. Viene calcolata ora con un semplice calcolo trigonometrico:

𝑐2𝑜𝑢𝑡𝑟𝑎𝑑 = 𝑐2𝑜𝑢𝑡 · 𝑠𝑖𝑛(𝛼2)

È possibile, trovate tutte le velocità del triangolo all’uscita, fare una ulteriore verifica dei valori delle prevalenze (sia teorica che reale). Le formule utilizzate sono: 𝑔𝐻𝑡 =𝑐22 2 + 𝑢22 2 − 𝑤22 2 𝑔𝐻𝑟 = 𝑐2𝑜𝑢𝑡2 2 + 𝑢22 2 − 𝑤22 2

Si può ora incominciare a definire la geometria nella sezione in uscita, partendo dal raggio esterno:

𝑟2 =𝑢2 ω

Avendo trovato 𝑐2𝑜𝑢𝑡 si conosce quindi l’energia cinetica che rimane nel fluido e non si trasforma in energia di pressione.

Ci si può calcolare una nuova temperatura 𝑇2𝑜𝑢𝑡 in uscita tramite la formula: 𝑐2𝑜𝑢𝑡2

2 = 𝑐𝑝 · (𝑇2𝑟− 𝑇2𝑜𝑢𝑡) → 𝑇2𝑜𝑢𝑡 = 𝑇2𝑟− 𝑐2𝑜𝑢𝑡2

2 · 𝑐𝑝

Utilizzando ancora una volta le relazioni di Poisson si può ricavare la nuova pressione di mandata 𝑝2𝑜𝑢𝑡 :

𝑇 · 𝑝1−𝑘𝑘 = 𝑐𝑜𝑠𝑡 → 𝑝2𝑜𝑢𝑡 = 𝑝2· (𝑇2𝑜𝑢𝑡

𝑇2𝑟 ) 𝑘 𝑘−1

Infine tramite la legge dei gas perfetti possiamo calcolarci la densità dell’aria in uscita:

42

𝜌2𝑜𝑢𝑡 =

𝑝2𝑜𝑢𝑡

𝑅𝑎𝑟𝑖𝑎· 𝑇2𝑜𝑢𝑡

Nella figura X qui sotto è possibile visualizzare il nuovo punto 2out sul piano T-s. Come si può notare sarà a pressione e temperatura inferiori a quella reale. La trasformazione effettiva sul compressore sarà dunque quella disegnata in viola, dal punto 1in al punto 2out.

43

Con l’ausilio dalla densità 𝜌2𝑜𝑢𝑡 appena calcolata si procede con il calcolo della portata volumetrica in uscita 𝑄𝑣𝑜𝑙𝑜𝑢𝑡 tramite una relazione simile a quella in

ingresso:

𝑄𝑣𝑜𝑙𝑜𝑢𝑡 =

𝑚 𝜌𝑜𝑢𝑡

̇

Viene poi determinata l’area della sezione in uscita 𝐴𝑜𝑢𝑡 con la seguente formula:

𝐴𝑜𝑢𝑡 =

𝑄𝑣𝑜𝑙𝑜𝑢𝑡 𝑐2𝑜𝑢𝑡𝑟𝑎𝑑· 𝜑𝑐

Conoscendo l’area della sezione di passaggio del fluido in uscita 𝐴𝑜𝑢𝑡 e il raggio

esterno della girante 𝑟2 si può quindi definire l’altezza della pala nella sezione di uscita ℎ2 tramite la relazione:

ℎ2 =

2 · 𝜋 · 𝑟2 𝐴𝑜𝑢𝑡

Nelle condizioni di progetto le perdite concentrate sono nulle. Saranno presenti quindi solo quelle distribuite, precedentemente calcolate nel capitolo “Definizione del ciclo” facendo la differenza tra la prevalenza reale e quella teorica.

Le perdite distribuite sono state supposte avere una dipendenza quadratica con la velocità relativa all’ingresso della girante:

𝑅 = 𝜓 · 𝑤12

Essendo uguali nelle condizioni di progetto in cui si sta operando ora le velocità relative in ingresso e uscita, si può utilizzare indifferente l’una o l’altra nella formula in questo caso. Il coefficiente delle perdite distribuite verrà calcolato quindi usando la formula:

𝜓 = 𝑅 𝑤12

Il dimensionamento è quindi concluso. Le otto grandezze che serviranno successivamente sono:

𝑟1 raggio interno della girante;

𝑟2 raggio esterno della girante;

ℎ1 distanza tra disco e controdisco al raggio interno della girante; ℎ2 distanza tra disco e controdisco al raggio esterno della girante;

44

𝛽1 angolo di entrata del flusso relativo nella pala; 𝛽2 angolo di uscita del flusso relativo dalla pala;

𝜑𝑐 coefficiente di ingombro delle pale del compressore in uscita;

45

Capitolo 4 – Andamento delle portate nominali nel

compressore

Una volta salvata la geometria si passa alla rappresentazione dell’andamento delle portate massiche e volumetriche nominali in funzione della velocità di rotazione. Per condizione nominale si intende il funzionamento del compressore a una velocità di rotazione diversa da quella di progetto, dove però il triangolo di velocità all’ingresso della girante sia simile a quello nella condizione di progetto, ossia con i medesimi angoli ma con moduli dei vettori in scala rispetto alle condizioni di progetto. Vengono quindi calcolate le prestazioni del compressore variando la portata massica in ingresso, allargando l’intervallo della portata sia inferiormente che superiormente alla portata di progetto.

Verrà verificato che il compressore non raggiunga le condizioni di blocco sonico né nella sezione di imbocco né in quella in uscita.

Per prima cosa si verifica che la portata in massa (non di progetto) scelta nell’intervallo non raggiunga le condizioni di blocco sonico.

Vengono calcolate, similmente a quanto fatto nel capitolo precedente, temperature e densità in ingresso per un rapporto delle pressioni in ingresso che va dal valore unitario a quello critico di 0.528:

𝑇𝑖𝑛 = 𝑇1· ( 𝑝𝑖𝑛 𝑝1) 𝑘−1 𝑘 𝜌𝑖𝑛 = 𝜌1· ( 𝑝𝑖𝑛 𝑝1) 1 𝑘

Viene calcolata poi la velocità assoluta in ingresso con la formula: 𝑐1𝑐𝑟𝑖𝑡𝑖𝑐𝑜 = √2 · 𝑐𝑝 · (𝑇1− 𝑇𝑖𝑛)

A questo punto, nota l’area della sezione in ingresso (essendo definita la geometria) e la portata in massa, si può dire che non ci si trova in condizioni di

46

blocco sonico se la portata in massa scelta in ingresso è minore di quella critica, cioè:

𝑚 𝐴𝑖𝑛

̇

< 𝜌𝑖𝑛𝑐𝑟𝑖𝑡𝑖𝑐𝑜· 𝑐1𝑐𝑟𝑖𝑡𝑖𝑐𝑜

I valori del prodotto della densità con la velocità assoluta vengono graficati in funzione del rapporto tra le pressioni in ingresso. Ne viene fatta poi l’interpolazione dei punti e si trova il punto nella curva che ha valore 𝑚

𝐴𝑖𝑛̇ (figura

33).

Figura 33 – Il prodotto della densità con la velocità assoluta in funzione del rapporto delle pressioni in ingresso

A questo punto si conosce il rapporto della pressione in ingresso per una data portata. Vengono quindi ricalcolate la temperatura, la densità e la velocità assoluta per tal rapporto di pressioni. Si quantifica anche la portata volumetrica in ingresso con la relazione:

𝑄𝑣𝑜𝑙𝑖𝑛 = 𝑚 𝜌𝑖𝑛

̇

Per calcolare la velocità di rotazione è necessario conoscere la velocità di trascinamento in ingresso. Quest’ultima viene trovata grazie al fatto che si conosce la velocità assoluta e la direzione della velocità relativa (avendola trovata

47

nel dimensionamento). Si suppone infatti che nelle condizioni di portata nominale il fluido imbocchi correttamente la pala in ingresso.

Figura 34 – Costruzione del triangolo di velocità in ingresso

La velocità di trascinamento si può ricavare tramite la trigonometria: 𝑢1 = 𝑐1· tan (180° − 𝛽1)

Viene trovata infine la velocità relativa 𝑤1, usando il teorema di Pitagora con i due

vettori già in possesso. Ci si calcola inoltre la velocità di rotazione della girante con la formula:

ω =𝑢1 𝑟1

Si passa ora alla costruzione del triangolo delle velocità in uscita. Viene subito calcolata la velocità di trascinamento in uscita:

𝑢2 = ω · 𝑟2

Per trovare la velocità relativa in uscita 𝑤2 viene impostato un ciclo iterativo. Si incomincia ipotizzando le velocità relative in ingresso e uscita uguali:

𝑤2𝑡𝑒𝑛𝑡 = 𝑤1

Vengono trovate ora le componenti di un provvisorio triangolo di velocità in uscita. Questo triangolo è provvisorio perché non sappiamo se la velocità relativa

48

impostata sia quella giusta. Provvisori saranno tutti i valori calcolati successivamente (“tent” sta per tentativo) .

Ci si calcola quindi, analogamente a quanto fatto in precedenza nel dimensionamento, le componenti e poi la velocità assoluta stessa (𝑐2𝑡𝑒𝑛𝑡) con il teorema di Pitagora. Viene calcolato anche l’angolo 𝛼2𝑡𝑒𝑛𝑡.

La velocità assoluta 𝑐2 quantificata finora è quella teorica, che non tiene conto

delle perdite. La si usa quindi per il calcolo della prevalenza teorica della macchina, nella formula già illustrata nella teoria:

𝑔𝐻𝑡𝑡𝑒𝑛𝑡 = 𝑢2· 𝑐2𝑡𝑒𝑛𝑡· cos (𝛼2)

Conoscendo il lavoro reale speso dal compressore viene calcolata la temperatura reale di uscita dei gas se non si tenesse conto del fatto che parte dell’energia in pressione rimane nel fluido sotto forma di energia cinetica:

𝑇2𝑟𝑡𝑒𝑛𝑡 = 𝑇1+𝑔𝐻𝑡𝑡𝑒𝑛𝑡 𝑐𝑝

Le perdite 𝑅𝑑𝑖𝑠𝑡𝑟, come detto in precedenza, sono state supposte essere

dipendenti dalla media delle velocità relative e avere andamento parabolico. Come coefficiente delle perdite distribuite 𝜓 viene usato quello calcolato precedentemente nel dimensionamento. Quindi:

𝑅𝑡𝑒𝑛𝑡 = 𝑅𝑑𝑖𝑠𝑡𝑟𝑡𝑒𝑛𝑡 = 𝜓 · 𝑤12

Anche in questo caso le perdite concentrate sono nulle perché si sta lavorando nelle condizioni di portata nominale, supponendo quindi che il flusso imbocchi correttamente le palette in ingresso.

Ci si può trovare quindi anche il valore della velocità effettiva in uscita che tiene conto anche delle perdite con il calcolo:

𝑐2𝑜𝑢𝑡𝑡𝑒𝑛𝑡 = √𝑐2𝑡𝑒𝑛𝑡2− 2 · 𝑅 𝑡𝑒𝑛𝑡

Conoscendo la prevalenza teorica e le perdite è immediato il calcolo della prevalenza reale:

49

Trovata la prevalenza reale, viene trovata la pressione in mandata 𝑝2 se trascurassimo l’energia cinetica che rimane nel fluido e non diventa energia di pressione. Viene presa la formula:

𝑔𝐻𝑟𝑡𝑒𝑛𝑡 = 𝑅𝑎𝑟𝑖𝑎· 𝑇1· 𝑘 𝑘 − 1· [( 𝑝2𝑡𝑒𝑛𝑡 𝑝1 ) 𝑘 𝑘−1 − 1]

In questa relazione l’unica incognita è la pressione 𝑝2, che viene quindi isolata:

𝑝2𝑡𝑒𝑛𝑡 = 𝑝1· (1 + 𝑔𝐻𝑟𝑡𝑒𝑛𝑡· 𝑘 − 1 𝑘 · 1 𝑅𝑎𝑟𝑖𝑎 · 𝑇1) 𝑘 𝑘−1

Vengono quindi calcolate pressione, temperatura e densità del fluido in uscita effettive con le stesse relazioni usate nel dimensionamento:

𝑇2𝑜𝑢𝑡𝑡𝑒𝑛𝑡 = 𝑇2𝑟𝑡𝑒𝑛𝑡 −𝑐2𝑜𝑢𝑡 2 𝑡𝑒𝑛𝑡 2 · 𝑐𝑝 𝑝2𝑜𝑢𝑡𝑡𝑒𝑛𝑡 = 𝑝2𝑡𝑒𝑛𝑡· (𝑇2𝑜𝑢𝑡𝑡𝑒𝑛𝑡 𝑇2𝑟𝑡𝑒𝑛𝑡 ) 𝑘 𝑘−1 𝜌2𝑜𝑢𝑡𝑡𝑒𝑛𝑡 = 𝑝2𝑜𝑢𝑡𝑡𝑒𝑛𝑡 𝑅𝑎𝑟𝑖𝑎· 𝑇2𝑜𝑢𝑡𝑡𝑒𝑛𝑡

A questo punto si verifica che la velocità relativa in uscita 𝑤2 scelta sia quella

giusta. Lo si fa confrontando l’area in uscita 𝐴𝑜𝑢𝑡 che era stata calcolata nel

dimensionamento con una nuova area di tentativo 𝐴𝑜𝑢𝑡𝑡𝑒𝑛𝑡 trovata con i nuovi parametri:

𝐴𝑜𝑢𝑡𝑡𝑒𝑛𝑡 = 𝑚

𝜌𝑜𝑢𝑡𝑡𝑒𝑛𝑡· 𝜑𝑐 · 𝑐2𝑜𝑢𝑡𝑡𝑒𝑛𝑡· 𝑠𝑖𝑛(𝛼2𝑡𝑒𝑛𝑡)

̇

Se lo scarto tra le due aree è inferiore a una soglia di tolleranza stabilita (ad esempio al millimetro quadrato), la velocità relativa 𝑤2𝑡𝑒𝑛𝑡 scelta va bene e anche tutti i valori calcolati successivamente son congruenti con quanto finora è stato ipotizzato. Se invece lo scarto non è sufficientemente piccolo allora è necessario modificare 𝑤2𝑡𝑒𝑛𝑡.

50

Questa parte dello script serve per modificare la velocità relativa 𝑤2𝑡𝑒𝑛𝑡 aumentandola o diminuendola di un certo valore 𝑑𝑤 in base alla velocità precedente e al segno dello scarto. È possibile però che il valore di 𝑤2𝑡𝑒𝑛𝑡 con un dato 𝑑𝑤 non riesca a far entrare lo scarto calcolato all’interno dell’intervallo accettabile scelto. Per questo motivo è stata introdotta la funzione 𝑠𝑐𝑒𝑔𝑙𝑖_𝑑𝑤 che, quando lo scarto (inteso come differenza tra le due aree) cambia segno, dimezza il valore di 𝑑𝑤; altrimenti lascia tutto com’è, a meno che lo scarto corrente non sia maggiore di quello precedente: in questo caso si sta andando dal verso sbagliato per entrare nell’intervallo accettabile e per questo si cambia segno a 𝑑𝑤.

51

La funzione 𝑠𝑐𝑒𝑔𝑙𝑖_𝑑𝑤 sarà quindi la seguente:

Successivamente sono riportato un esempio degli andamenti di alcuni parametri calcolati in funzione della velocità o della portata in massa.

52

Figura 36 – Andamento della pressione di mandata in funzione della velocità di rotazione

Figura 37 – Andamento di alcuni parametri in funzione della velocità di rotazione

Nel grafico che riporta l’andamento della portata volumetrica in funzione della velocità di rotazione sono state riportate due curve. Mentre quella superiore disegnata con i pallini è la curva effettiva che è stata salvata, quella inferiore è la curva che rappresenta la portata di primo tentativo. Lo stesso discorso vale anche

53

per il grafico che rappresenta la velocità relativa e la velocità assoluta in uscita (le curve con i pallini sono quelle finali). Il grafico della verifica dell’area di uscita della girante mostra come varierebbe l’area se non venissero fatte variare le velocita relative (curva in rosso) e come invece l’area è stata fatta mantenere a un valore pressoché costante (curva in verde).

54

Capitolo 5 – Tracciamento della mappa del compressore

Dopo che il compressore è stato dimensionato e sono stati trovati gli andamenti delle portate in volume e in massa, della pressione e del numero di giri nella condizione nominale (il triangolo di velocità all’ingresso è simile, quindi gli angoli sono uguali a quelli della condizione di progetto) si può finalmente passare al tracciamento della mappa caratteristica del compressore.

Il tracciamento delle curve verrà fatto in un intorno del punto di progetto in modo tale da rappresentare il comportamento del compressore in un’area estesa del suo campo di funzionamento.

È stato dunque scelto un intervallo per il numero di giri ω all’interno del quale far funzionare il codice seguente. Per tracciare la caratteristica relativa a una singola velocità di rotazione si determina innanzitutto il valore della pressione di mandata per il compressore nella condizione di funzionamento nominale del grafico sottostante in figura 38.

Figura 38 – Ricerca della pressione in mandata a portata nominale

Per estendere la caratteristica del compressore la pressione verrà fatta variare attorno al valore della pressione in condizione nominale, mantenendo il valore della velocità di rotazione scelto in precedenza

Conoscendo il numero di giri vengono inoltre estratti i valori della velocità relative in ingresso e uscita nelle condizioni nominali dalle curve precedentemente trovate.

55

Figura 39 – Esempio di estrazione dei valori della velocità relativa dalle curve trovate in precedenza

Conoscendo anche la geometria sono state subito calcolate le velocità di trascinamento in ingresso e uscita:

𝑢1 = ω · 𝑟1 𝑢2 = ω · 𝑟2

Essendo impostata anche la pressione 𝑝2 in mandata il calcolo della prevalenza

reale è immediato: 𝑔𝐻𝑟 = 𝑅 · 𝑇1· 𝑘 𝑘 − 1· [( 𝑝2 𝑝1) 𝑘 𝑘−1 − 1]

Come detto vogliamo vedere il comportamento del compressore al di fuori dalle condizioni di portata nominale. In queste nuove condizioni sul compressore non influiranno solamente le perdite distribuite, ma sarà necessario considerare anche quelle concentrate. Solitamente le curve caratteristiche delle perdite e delle prevalenze vengono rappresentate in funzione della portata volumetrica in uscita 𝑄𝑣𝑜𝑙𝑜𝑢𝑡. Tuttavia, avendo deciso di relazionare le perdite direttamente con la velocità relativa in ingresso 𝑤1, le rappresenteremo in funzione proprio di quest’ultima. Anche le perdite concentrate, come quelle distribuite, avranno andamento parabolico, tuttavia la curva che le rappresenta non sarà anche in

56

questo caso monotona crescente. L’andamento delle perdite concentrate a portata nulla viene fissato al valore 𝑢22

2 per decrescere poi fino al valore nullo

quando la 𝑤1 arriva al valore della velocità relativa 𝑤1 nominale per la ω scelta, quindi rincomincia a crescere.

Figura 40 – Andamento delle perdite in funzione della velocità relativa in ingresso

Nella figura 40 è possibile vedere l’andamento appena descritto delle perdite: la linea nera descrive le perdite distribuite mentre la linea rossa quella delle perdite concentrate. Infine la linea azzurra rappresenta la somma delle due.

La prevalenza reale precedentemente calcolata è uguale anche a: 𝑔𝐻𝑟 = 𝑔𝐻𝑡− 𝑅 = 𝑔𝐻𝑡− (𝑅𝑐𝑜𝑛𝑐 + 𝑅𝑑𝑖𝑠𝑡𝑟)

Con questa relazione sopraggiunge un problema. La prevalenza teorica è funzione della velocità relativa in uscita mentre le perdite dipendono da quella in entrata.

𝑔𝐻𝑡 = 𝑢22+ 𝑢2· 𝑤2 · 𝑐𝑜𝑠 (𝛽2)

𝑅𝑑𝑖𝑠𝑡𝑟 = 𝜓 · 𝑤12

𝑅𝑐𝑜𝑛𝑐 = 𝑎 · 𝑤12+ 𝑏 · 𝑤 1+ 𝑐

𝑅 = 𝑅𝑐𝑜𝑛𝑐 + 𝑅𝑑𝑖𝑠𝑡𝑟 = 𝑎 · 𝑤12+ 𝑏 · 𝑤1+ 𝑐 + 𝜓 · 𝑤12

Sostituendo nella formula precedente: [𝐴] 𝑔𝐻𝑟 = 𝑢22+ 𝑢

57

Adesso è possibile notare ancora meglio il fatto che nell’equazione vi siano sia la velocità relativa in ingresso 𝑤1 che quella in uscita 𝑤2.

Per risolvere questo problema viene impostato un ciclo iterativo , impostando inizialmente la velocità relativa in uscita uguale a quella in entrata, e terminando l’iterazione quando le portate in massa calcolate nella sezione d’ingresso e d’uscita della girante sono uguali.

𝑤1 = 𝑤2 Quindi:

𝑔𝐻𝑟 = 𝑢22+ 𝑢2· 𝑤1· 𝑐𝑜𝑠(𝛽2) − 𝑎 · 𝑤12− 𝑏 · 𝑤1− 𝑐 − 𝜓 · 𝑤12

È possibile dunque risolvere l’equazione della 𝑔𝐻𝑟 e calcolarsi i coefficienti delle perdite concentrate. Le perdite concentrate è stato detto che hanno andamento parabolico. L’equazione avrà quindi una forma di questo genere:

𝑅𝑐𝑜𝑛𝑐 = 𝑎 · 𝑤12+ 𝑏 · 𝑤 1+ 𝑐

Per trovare i coefficienti di questa funzione saranno sfruttati alcuni punti di passaggio della curva. In particolare a velocità relativa nulla (punto 1 in figura 41), le perdite concentrate saranno pari alla metà della prevalenza teorica in quella condizione (𝑢22).

58

Sostituendo nella precedente formula la velocità relativa nulla: 𝑐 = 𝑅𝑐𝑜𝑛𝑐 =𝑢22

2 → 𝑐 = 𝑢22

2

Per il punto 2 invece non solo viene imposto il passaggio per il punto ma in esso vi è anche il minimo della funzione (imponendo la derivata prima della funzione uguale a zero). Da queste due condizioni ne deriverà un sistema di due equazioni con due incognite (𝑎 e 𝑏) facilmente risolvibile:

[𝑝𝑎𝑠𝑠𝑎𝑔𝑔𝑖𝑜] [𝑚𝑖𝑛𝑖𝑚𝑜] { 𝑎 · 𝑤12+ 𝑏 · 𝑤1+ 𝑐 = 0 2 · 𝑎 · 𝑤1+ 𝑏 = 0 → { 𝑏 = −2 · 𝑐 𝑤1 𝑎 = 𝑐 𝑤12

Riassumendo, i tre coefficienti che definiscono la parabola saranno:

{ 𝑎 = 𝑢22 2 · 𝑤12 𝑏 = −𝑢22 𝑤1 𝑐 = 𝑢22 2

Vengono a questo punto raccolti i coefficienti in maniera tale da leggere nel migliore dei modi l’equazione di secondo grado in 𝑤1:

(𝑎 + 𝜓) · 𝑤12+ (𝑏 − 𝑢

2· 𝑐𝑜𝑠(𝛽2)) · 𝑤1+ (𝑔𝐻𝑟 + 𝑐 + 𝑢22) = 0

Quest’ultima, introducendo nuovi coefficienti, sarà uguale a: 𝑎′ · 𝑤12+ 𝑏′ · 𝑤1+ 𝑐′ = 0 Con: 𝑎′ = 𝑎 + 𝜓 𝑏′ = 𝑏 − 𝑢 2· 𝑐𝑜𝑠(𝛽2) 𝑐′ = 𝑔𝐻 𝑟 + 𝑐 + 𝑢22

La velocità relativa in ingresso sarà quindi: 𝑤1 =

−𝑏′+ √𝑏′2− 4 · 𝑎′· 𝑐′