CAPITOLO 4: Il raffreddamento nei trattamenti termici

4.1 Introduzione

In letteratura si utilizza spesso il termine “quenching” per riferirsi al processo di rapido raffreddamento di parti metalliche che si trovano in campo austenitico o, più in generale, ad alta temperatura, da cui l’abitudine di indicare la soluzione refrigerante con il termine generico “quench”.

Gli acciai inossidabili e quelli fortemente legati necessitano di un raffreddamento veloce, per minimizzare la formazione di carburi in prossimità dei bordi di grano e/o ridurre la quantità di ferrite dispersa. Se questi materiali fossero raffreddati molto lentamente (al limite in modo isotermo), si otterrebbe una struttura a grana grossa con i carburi precipitati in prossimità del bordo di grano e, quindi, molto fragile.

In altri acciai, molto usati nell’industria meccanica come: • acciai al carbonio,

• acciai basso legati, • acciai da utensili.

si ricorre al “quenching”, per realizzare il trattamento di tempra: cioè, per formare una certa quantità di martensite ed ottenere un materiale con migliori caratteristiche meccaniche.

Il trattamento di tempra risulta efficace se permette di ottenere: • microstruttura di buona qualità,

• durezza elevata,

• alto carico di snervamento, • tensioni residue di compressione.

Un raffreddamento molto veloce favorisce la formazione di martensite, ma anche la “nascita” di cricche e/o forti distorsioni del pezzo temprato.

4.2 Curve di raffreddamento

Il sistema più usato per classificare i mezzi refrigeranti prevede di tracciare le curve di raffreddamento. Per tracciare tali curve si costruiscono speciali provini (sensorizzati con termocoppie), che, dopo essere riscaldati ad alta temperatura, sono raffreddati molto velocemente

(immergendoli in un bagno di fluido refrigerante). Durante questo trattamento termico, le termocoppie registrano l’andamento temperatura-tempo all’interno del provino [fig.4.1].

I provini usati possono essere costruiti con: • la stessa lega del materiale da temprare, • argento,

• acciaio inox austenitica, • inconel: lega a base di nichel.

L’acciaio inox e l’inconel sono i materiali più usati perché, a differenza degli altri due, non devono essere isolati con un’atmosfera inerte durante il trattamento.

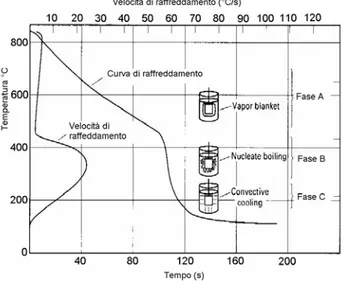

Figura 4.1: Curva di raffreddamento

Generalmente, si possono individuare tre fasi di rimozione del calore:

Fase A. Questa fase è caratterizzata da una bassa velocità di raffreddamento: intorno al pezzo si forma uno strato di vapore che lo isola termicamente dal mezzo refrigerante. Lo scambio termico avviene per irraggiamento (effetto Leidenfrost).

Lo strato di vapore si mantiene finché il flusso di calore, che si sviluppa dal centro del pezzo alla superficie, è superiore al calore necessario all’evaporazione del liquido di raffreddamento.

La durata di questa fase può essere drasticamente ridotta se il fluido refrigerante è una soluzione di acqua e sale contenente più del 5% di materiale ionico (cloruro di potassio, cloruro di litio, idrossido di sodio, acido solforico), oppure se vi si aggiungono speciali additivi.

Fase B. In questa fase si registra la massima velocità di raffreddamento: l’estrazione del calore è associata ad un ebollizione nucleata in prossimità della superficie.

Fase C. Questa fase inizia quando la temperatura della superficie metallica raggiunge una temperatura inferiore a quella di evaporazione del liquido refrigerante: la trasmissione del calore

avviene per conduzione e convezione e, a parità di altri fattori, la velocità di raffreddamento è inversamente proporzionale alla viscosità del refrigerante.

Le fasi del raffreddamento sono influenzate dai seguenti fattori:

• Agitazione del liquido: se durante il raffreddamento si movimenta il liquido refrigerante, la velocità di raffreddamento aumenta sensibilmente: il movimento delle particelle del fluido distrugge lo strato di vapore (“vapor blancket”) che si forma nella fase A e, conseguentemente, riduce la fase in cui il raffreddamento è più lento. L’energizzazione del fluido aumenta anche la velocità di raffreddamento delle altre 2 fasi.

• Ossidazione della superficie: in funzione dello spessore di ossido che si forma, la velocità di raffreddamento può aumentare o diminuire.

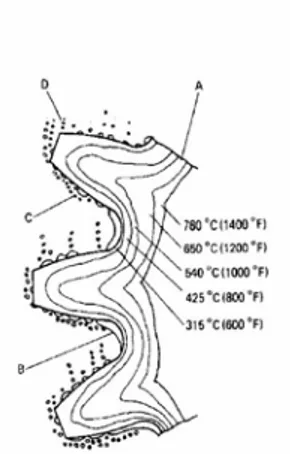

Figura 4.2: Raffreddamento di una ruota dentata

• Superficie di scambio di forma irregolare: tipicamente nella tempra di ruote dentate si registra una bassa velocità di raffreddamento in prossimità della base del dente, dove si possono formare sacche di vapore, che rimangono intrappolate tra due denti consecutivi [fig.4.2].

• Fluido refrigerante: Di seguito sono riportati, in ordine decrescente di velocità di raffreddamento, i più comuni fluidi refrigeranti:

1. soluzione salina, 2. acqua,

3. polimeri sintetici, 4. olio,

5. bagno di sale fuso, 6. spray,

7. gas.

Per ogni fluido refrigerante le possibili velocità di raffreddamento variano, in funzione della temperatura, l’energizzazione del fluido, la viscosità, il peso molecolare, la bagnabilità, la concentrazione del polimero….etc.

4.3 Analisi delle curve di raffreddamento

Per progettare correttamente un sistema refrigerante, è necessario utilizzare le curve di raffreddamento.

I parametri più importanti per caratterizzare queste curve sono: • Tvp: Temperatura di transizione dalla fase A alla fase B. • CRmax: Velocità di raffreddamento massima.

• CR300: Velocità di raffreddamento a 300°C.

Per ottenere un materiale di elevata durezza, si deve ridurre la fase A (Tvp alto) ed avere CRmax ad alta temperatura nella zona di possibile formazione di perlite e ferrite, in modo da ridurre il più possibile questa trasformazione.

Al contrario, nella zona in cui inizia a formarsi martensite (sotto Ms nelle curve CCT), la velocità di raffreddamento deve essere molto bassa, per minimizzare la possibilità di innesco cricche o le distorsioni.

Poiché negli acciai di uso comune Ms è prossima a 300°C, CR300 è un parametro molto importante nello studio dei sistemi di refrigerazione.

Per ottenere un materiale dalle elevate caratteristiche meccaniche, quindi, la velocità di raffreddamento dovrebbe decrescere nel tempo man a mano che si abbassa la temperatura del pezzo. Se non si adottano opportuni accorgimenti, purtroppo, accade il contrario.

4.4 Scambio di calore nella fase di raffreddamento dei trattamenti termici industriali

La fase di raffreddamento dei trattamenti di tempra dei solidi ferrosi con geometria cilindrica può essere effettuata con vari metodi.

In campo industriale, i sistemi più frequentemente adottati, sono procedimenti che interessano l’intera lunghezza del tubo con le seguenti modalità.

• In modo parziale e progressivo: linee di tempra con stazioni ad ugelli che irrorano con getti liquidi i pezzi dotati di moto longitudinale.

• In modo contemporaneo: banchi raffreddati con getti longitudinali a lama di fluido, il pezzo è dotato di moto rotatorio intorno al proprio asse.

Nel primo caso, si è in presenza di un transitorio di raffreddamento con avanzamento longitudinale del fronte di tempra, cioè della zona in cui si verifica una brusca diminuzione della temperatura superficiale del pezzo, per effetto del passaggio dal regime di scambio termico con “ebollizione a film” al regime con “ebollizione nucleata”.

Nel secondo caso, la diffusione del calore interessa nello stesso modo tutta la lunghezza del tubo, con eventuali condizioni di dissimmetria circonferenziale: si ha, quindi, una meno netta localizzazione temporale del fronte di tempra e una propagazione di calore per conducibilità nello spessore del tubo.

Lo scambio di calore è strettamente correlato con i seguenti fattori.

Tipo di fluido:

• Acqua pura: fornisce bassi valori della velocità di raffreddamento alle alte temperature (ebollizione a film stabile) ed alti valori alle temperature più basse. Si tende a modificare questo comportamento con l’aggiunta di altre sostanze in soluzione, agendo sulla temperatura del liquido ed agitandolo in vario modo.

• Olii: hanno un’alta temperatura di ebollizione e forniscono, normalmente, basse velocità di raffreddamento quando la temperatura del pezzo è inferiore a 300°C.

• Soluzioni acquose di composti organici: l’aggiunta di un composto organico all’acqua viene spesso usata per rallentare la velocità di raffreddamento a bassa temperatura e, all’aumentare della concentrazione del composto, determina una diminuzione del coefficiente di scambio termico. Diversamente da quanto accade con l’acqua, il coefficiente di scambio termico, in presenza di queste soluzioni, è indipendente dalle caratteristiche della superficie.

• Poliglicoli: si tratta di polimeri ad alto peso molecolare che si dissolvono in acqua a temperatura ambiente. Essi precipitano a una temperatura della soluzione (polimero e acqua) di circa 80°C formando un deposito sulla superficie del materiale, mentre ridiventano solubili per temperature inferiori (solubilità inversa). Utilizzando questo liquido refrigerante, il raffreddamento del pezzo avviene in 3 stadi.

1. Formazione sulla superficie del pezzo di uno strato di polimero, il cui spessore varia in funzione della concentrazione del polimero.

2. Attivazione dello strato, ebollizione del polimero ed aumento della velocità di raffreddamento.

3. Dissoluzione in acqua del poliglicole e raffreddamento per convezione nel liquido refrigerante.

• Soluzioni di sali o alcali in acqua: All’aumentare della concentrazione di soluto, diminuisce la durata dell’ebollizione a film di vapore stabile, più il soluto è solubile in acqua, più è ridotta la durata del suddetto regime di scambio.

La situazione relativa ai fluidi refrigeranti è estremamente articolata: dalla recente letteratura emerge una forte tendenza verso l’uso dei fluidi sintetici (soluzioni di acqua e composti organici) a

causa delle loro versatilità, la possibilità di ottenere buone caratteristiche di uniformità nelle proprietà del prodotto, il basso tasso d’inquinamento, ecc….

In generale, si deve sottolineare che l’aggiunta di altre sostanze all’acqua è dovuto, non solo alla loro influenza sull’ebollizione a film stabile, ma anche a quella che esse esercitano sulla curva di ebollizione in genere.

Effetto del sottoraffreddamento del fluido

E’ noto che, in generale, il flusso termico scambiato per ebollizione fra una parete scaldante ed un liquido a temperatura inferiore a quella di saturazione (fluido sottoraffreddato) cresce all’aumentare della differenza fra la temperatura di saturazione e quella effettiva del liquido (grado di sottoraffreddamento).

In particolare, per l’ebollizione a film di vapore è stato osservato che, mentre detto strato di vapore mantiene una configurazione stabile in condizioni di saturazione, esso tende a divenire sempre più instabile all’aumentare del grado di sottoraffreddamento, favorendo la possibilità di contatto fra liquido e superficie solida. All’aumentare del sottoraffreddamento, aumenta notevolmente l’ampiezza della zona di ebollizione a film instabile e si anticipa l’insorgere dell’ebollizione nucleata:ciò ha un effetto molto pronunciato sulla velocità di raffreddamento.

Destabilizzazione del film di vapore

La durata della fase A del raffreddamento può essere ridotta “distruggendo” meccanicamente lo strato di vapore che si forma intorno al pezzo.

Generalmente per destabilizzare lo strato di vapore si utilizzano i seguenti metodi: • agitazione del liquido (elica),

• ricircolazione del fluido del bagno tramite pompaggio del liquido di raffreddamento in apposito circuito,

• iniezione localizzata di piccoli getti d’acqua (getto sommerso), • generazione di onde di pressione nel liquido.

Effetto delle caratteristiche dello strato superficiale

Le caratteristiche superficiali del pezzo da raffreddare influenzano direttamente la curva di raffreddamento poiché determinano: la bagnabilità della superficie, gli scambi termici in rapido

transitorio che hanno luogo ogni volta che si ha un contatto liquido-solido e la possibilità di formazione di vapore (in relazione a detti contatti) in base alle microcavità presenti sulla superficie. I trattamenti subiti dal materiale prima dell’immersione nel bagno di tempra possono, pertanto, avere significative conseguenze sul raffreddamento, in particolare deve essere sotto controllo:

• presenza di sporco sulla superficie,

• tipo di atmosfera in cui avviene il riscaldamento del campione (aria, gas inerte, altro…), • metodologia del riscaldamento (forno elettrico, torcia….).

4.5 Distorsione e cricche durante il raffreddamento

Come noto al crescere della drasticità del mezzo temprante aumenta lo spessore dello strato di martensite, ma anche la distorsione e al possibilità di innesco cricche.

Distorsione:

Per capire questo fenomeno bisogna ricordare che:

• Il carico di snervamento (“σs”) dell’acciaio decresce all’aumentare della sua temperatura, • l’acciaio si contrae durante il raffreddamento e si dilata durante il riscaldamento,

• variazioni di volume sono associate al cambiamento di fase. La distorsione è il risultato di 3 fenomeni.

• Raffreddamento non simmetrico: Gli effetti di un raffreddamento non simmetrico sono descritti schematicamente in fig.4.3.

Figura 4.3: Raffreddamento asimmetrico

Quando una barra è portata ad alta temperatura, se la fase di riscaldo avviene in modo graduale (in modo da permettere al materiale di distribuire il calore al suo interno), non si

rilevano deformazioni [fig.4.3-a]. Se la barra “calda” è raffreddata da un lato [fig.4.3-b], questo si contrae e s’indurisce mentre l’altro è ancora caldo: conseguentemente il lato “caldo” si deforma plasticamente. Continuando a raffreddare [fig.4.3-c], il lato caldo riesce a raffreddarsi, si accorcia e l’altro lato si deforma plasticamente assumendo una forma concava. Quando il pezzo raggiunge la temperatura ambiente, sul lato raffreddato velocemente si rilevano tensioni residue di compressione e su quello raffreddato lentamente tensioni residue di trazione.

• Tensioni termiche: In fig.4.4 sono illustrate le deformazioni dovute al gradiente termico che si sviluppa all’interno della sezione durante il raffreddamento. Se il pezzo ha inizialmente una temperatura uniforme e viene raffreddato in modo omogeneo (per esempio immergendolo in un bagno di fluido refrigerante), la superficie va in trazione ed il cuore in compressione. Continuando a raffreddare, la parte centrale del pezzo si contrae generando uno stato di tensione opposto.

Figura 4.4: Deformazioni dovute al gradiente termico

• Formazione di martensite: la formazione di martensite comporta un aumento di volume (per un acciaio eutettoidico circa il 4%). In un processo di tempra tradizionale la martensite si forma prima sulla superficie e poi al cuore: ciò induce tensioni opposte a quelle termiche [fig. 4.5].

L’effetto della distorsione è influenzato da altri fattori come: • dimensione e forma della barra,

• materiale,

• fori e discontinuità di vario tipo.

In particolare, acciai con alto contenuto di carbonio sono facilmente temprabili, ma sono anche soggetti a maggiori distorsioni di quelli con basso contenuto di carbonio.

In generale, per minimizzare la distorsione del pezzo, si deve portare il materiale velocemente al di sotto di Ms e ridurre drasticamente la velocità di raffreddamento quando inizia a formarsi la martensite.

Figura 4.5: Variazione di volume associata alla formazione di martensite

Propagazione di cricche:

Quando le tensioni indotte dai fenomeni descritti sopra superano il carico di rottura del materiale (“σr”), si verificano rotture spontanee.

Le microcricche si propagano generalmente lungo i bordi di grano, ma la rottura non sembra correlata (contrariamente a quanto accade nei processi di raffreddamento “lenti”) con la dimensione del grano di austenite.

Questa apparente eccezione alle regole della metallurgia si spiega ricordando che la trasformazione martensitica non avviene secondo i “meccanismi classici” di diffusione delle trasformazioni solido-solido: a causa del rapido raffreddamento, il carbonio presente nel reticolo cristallino del Fe-γ (CFC) non viene espulso e pertanto si forma Fe-α, nel cui reticolo sono rimasti intrappolati degli atomi di C. Il risultato è un reticolo CCC distorto (un lato si comprime ed un altro è allunga), ovvero un reticolo TCC. Il processo di formazione della martensite è “quasi istantaneo” ed avviene con un movimento coordinato di atomi lungo piani cristallografici preferenziali. A causa di questa particolarissima trasformazione, si crea una struttura dura ma estremamente fragile, che non può essere messa in opera direttamente, ma deve subire un ulteriore trattamento termico (distensione). In analogia a quanto detto per la distorsione, si rileva sperimentalmente che la possibilità di innesco cricche decresce se aumenta Ms: tale temperatura può essere calcolata con buona approssimazione

per via analitica e può servire come parametro di massima per una previsione dello stress conseguente al raffreddamento: (%Mo) 25.8 -(%Cr) 17.7 -(%NI) 27.4 -(%Mn) 24.3 -(%Si) 225 -(%C) 353 -521 Ms= ⋅ ⋅ ⋅ ⋅ ⋅ ⋅

A volte, per verificare che un materiale non formi cricche in fase di raffreddamento, si ricorre alla formula del carbonio equivalente:

50 Ni 10 Cr 5 Mo 5 Mn C CE= + + + +

Si verifica sperimentalmente che, se CE < 0.525, si riduce fortemente la possibilità di rotture spontanee.

Quindi, concludendo, nei processi di tempra si deve usare il mezzo refrigerante che permette di ottenere la microstruttura richiesta avente la minor drasticità possibile. La difficoltà sta nel trovare un compromesso ottimale.

L’uso di fluidi refrigeranti molto drastici come l’acqua deve essere limitato a pezzi sottili. Analizzando i dati sperimentali ricavati da prove di raffreddamento dell’acciaio in acqua, si osserva che il massimo del gradiente termico si verifica quando la temperatura superficiale è vicina a 300°C, ovvero intorno a “Ms”. Con questo mezzo temprante, quindi, si verifica la situazione peggiore possibile: un’alta velocità di raffreddamento dove invece è richiesta una trasformazione quasi isoterma.

4.6 Tipi di distorsione e possibili rimedi

La distorsione è un termine generico con cui si indicano tutti i cambiamenti irreversibili di dimensione prodotti durante il trattamento termico; in realtà, si possono individuare due tipologie di deformazioni:

1. Variazioni “di taglia”: cambio di volume specifico dovuto al cambiamento di fase senza cambiamento della forma geometrica.

2. Variazioni “angolari”: cambio della forma geometrica (per esempio: curvatura di una barra inizialmente ad asse rettilineo) senza variazione di volume.

Di solito in un trattamento termico avvengono entrambe.

Variazioni di taglia

Esistono delle formule empiriche che permettono di ricavare la variazione percentuale di volume durante il cambiamento di fase, in funzione della composizione del materiale:

(%C) 1.68 ∆V% : Austenite -Perlite (%C) 0.53 -4.64 ∆V% : Martensite -Austenite ⋅ = ⋅ =

Durante il processo di riscaldo della cremagliera si hanno le seguenti variazioni di volume specifico:

• dilatazione termica lineare fino alla temperatura Ac1, • contrazione del 3.64% durante il cambiamento di fase. Durante il raffreddamento:

• contrazione termica lineare fino a “Ms”,

• aumento di volume di circa 4.40% durante la formazione di martensite, • contrazione lineare da “Mf” fino a “Tamb”.

Nei processi di tempra le “variazioni di taglia” si hanno, sia in fase di riscaldamento, che di raffreddamento: di solito la fase più critica è il raffreddamento. In generale:

• se aumenta la velocità di raffreddamento (ovvero al crescere della drasticità del refrigerante), la deformazione del pezzo risulta maggiore,

• le variazioni di volume sono inferiori, se il materiale è costituito da grani di piccole dimensioni,

• durante il rinvenimento si ha una parziale riduzione del volume, tale riduzione aumenta al crescere della temperatura di rinvenimento a scapito di una perdita di durezza.

Variazioni angolari

Questo tipo di deformazioni è più marcato in pezzi di forma non simmetrica, in generale:

• un rapido riscaldamento/raffreddamento o una distribuzione di temperatura non uniforme comporta marcate deformazioni,

• tensioni residue presenti nel pezzo prima del trattamento (per esempio causate da precedenti lavorazioni) aumentano la deformazione,

• particolari con una dimensione predominante (come le barre) sono molto sensibili a questo tipo di deformazioni.

Alcuni accorgimenti per minimizzare questo tipo di distorsioni.

• Progettare adeguatamente i supporti che sostengono il pezzo durante le fasi di raffreddamento e riscaldamento: essi devono sostenerlo ad alta temperatura, quando la sua resistenza meccanica è molto bassa, senza ostacolarne le dilatazioni/contrazioni.

In particolare gli acciai con basso contenuto di carbonio, alla temperatura di austenitizzazione hanno una “σs” così bassa, da correre il rischio di deformarsi per effetto

del peso proprio.

• I pezzi dovrebbero essere riscaldati “a step”, per rendere più uniforme la distribuzione di temperatura.

• Evitare di mantenere troppo a lungo il materiale in campo austenitico.

• Evitare di trattare pezzi di forma irregolare con brusche variazioni di sezione.

4.7 Conclusioni

In virtù di queste considerazioni verranno effettuate delle prove sperimentali per vedere come, con la variazione di alcuni parametri del processo, si possa minimizzare la distorsione della cremagliera (nel rispetto dei vincoli tecnologici imposti dalla specifica tecnica).

Le prove saranno condotte secondo la logica dell’analisi fattoriale: questo approccio è quello comunemente usato nei progetti di miglioramento Six Sigma [vedi par. 7.3].

Con tale “strumento” sarà possibile valutare l’effetto delle variabili sulla distorsione ed una loro eventuale interazione.

Lo studio della tecnologia del processo risulterà molto utile per analizzare le cause potenziali ed effettuare delle prove “mirate”.

Nella tabella 4.1 sono riassunte le informazioni più importanti raccolte sulle variabili di processo.

Fase di

lavorazione Variabile Comportamento di massima

Frequenza Aumentando la frequenza di alimentazione, si può localizzare il riscaldamento sulla superficie.

Potenza Aumentando la potenza, si effettua un riscaldamento molto veloce, che consente di ottenere una struttura

austenitica a grana fine, quindi molto resistente.

Tempo Aumentando il tempo di riscaldo, si rende più omogenea la distribuzione di temperatura e si riducono le

deformazioni termiche. Riscaldamento

Distanza induttore

Aumentando questa distanza si minimizza l’effetto induttivo, che determina una disomogenea distribuzione della temperatura e si riducono le deformazioni.

Portata ugelli Aumentando la portata (ovvero l’energia cinetica del fluido refrigerante), si minimizza la prima fase del

raffreddamento (“vapor blankets”).

% Quench Si cerca di ottenere una soluzione refrigerante ottimale per minimizzare le distorsioni (alta velocità di

raffreddamento intorno a 550° e bassa velocità di raffreddamento intorno a 300°). Raffreddamento

Geometria doccia

Si può prevedere di mettere a punto una doccia i cui ugelli siano in corrispondenza dei vani della dentatura per minimizzare la fase di “vapor blankets”.

Rinvenimento Temperatura Aumentando la temperatura di rinvenimento, si recupera maggiormente la deformazione.