Capitolo 8

COLLEGAMENTI

8.1 Introduzione

Vista la complessità della struttura verranno in seguito verificati i collegamenti ritenuti più significativi ai fini della realizzazione della stessa. Considerata la modellazione della struttura la caratteristica della sollecitazione principale risulta essere lo sforzo normale, ma vi è anche la presenza del taglio che può generare effetti non trascurabili considerando le eventuali eccentricità del collegamento. Tale valore risulterà di per se di piccola entità, e la sua variabilità da una combinazione all'altra risulta trascurabile. Per questo nelle verifiche pur sfecificando le combinazioni da cui derivano le azioni, verranno considerati assieme il massimo valore dello sforzo normale associato al massimo valore dello sforzo di taglio. Per motivi di montaggio e vista la difficoltà di eseguire le saldature in opera i collegamenti sono realizzati tramite bullonature e relativi coprigiunti, le saldature presenti sono state ridotte al minimo e rappresentano una parte di lavorazione che avviene in officina . Tutti i collegamenti sono realizzati facendo in modo che l'asse di truschinaggio coincida con l'asse dello schema del modello, in modo da annullare le eventuali sollecitazioni addizionali causate dall'eccentricità del collegamento sui bulloni e sulla piastra di ancoraggio degli stessi. Di contro, nasceranno sollecitazioni addizionali sul

profilo, causate dalla mancanza di coincidenza dell’asse baricentro del profilo con l’asse del collegamento, ma tali incrementi sono da questo ripresi senza problemi né di resistenza né di stabilità, visto, come già spiegato che i profili utilizzati sono di gran lunga sovrastimati ai fini di resistenza e di stabilità e che la scelta degli stessi è stata condizionata dalle verifiche di deformabilità.

Verranno in seguito esaminati i seguenti collegamenti:

¾ Collegamento traliccio porta cavi alla struttura principale, (coll.1);

¾ Collegamento rombo irrigidente con i rompi tratta e la zampatura, (coll. 2); ¾ Collegamento tra rombo irrigidente di ripiano con asta di contorno di

ripiano, diagonali di parete e asta di piano, (coll.3);

¾ Collegamento tra montanti, aste di contorno di ripiano, rompi-tratta, e diagonale di parete (coll.4);

¾ Collegamento tra il torrino porta antenne e il traliccio, (coll.5);

¾ Collegamento traliccio porta cavi alla struttura principale considerando gli effetti locali, (coll.6).

Le figure 1, 2 , 3 e 4 indicano la posizione dei collegamenti sopra illustrati al fine di rendere individuabile la loro collocazione nell’opera.

Fig. 1 - Vista generale della torre con indicate le posizioni dei collegamenti. Coll. 5

Fig. 2 - Ingrandimento primi livelli con indicate le posizioni dei collegamenti.

Fig. 3 - Primo ripiano con indicate le posizioni dei collegamenti.

Fig. 4 - Ingrandimento collegamento torrino sl traliccio.

Coll. 3 Coll. 4 Primo Livello Secondo Livello Coll. 1- 6 Coll. 2 Coll. 3 Coll. 4

Nota:

Al fine di semplificare il calcolo e ponendoci in condizioni di sicurezza, durante l’analisi dei collegamenti verranno sommate le tensioni normali generate dallo sforzo normale e dal momento con le tensioni causate dal taglio, anche se non appartenenti allo stesso punto.

8.2 Collegamento traliccio porta cavi alla struttura principale

Tale collegamento si trova del primo ripiano e permette il collegamento di tutta la struttura al torrino porta cavi. Il collegamento viene realizzato tramite un piattino saldato al montante del traliccio porta cavi e successivamente imbullonato al profilo che si aggetta dalla struttura principale (fig.5). La saldatura eseguita e a completo ripristino di prima classe. La figura 6 mostra la posizione di tale collegamento all’interno della torre.

Fig. 5 - Schema del collegamento.

L70x70x7 L80x60x7 L80x60x7 L70x70x7 L80x60x7 L80x80x8 L70x70x7 L70x70x7 L70x70x7

VISTA IN PROSPETTO

VISTA IN PIANTA

Montante L 80x80x8Saldatura a c.p. prima classe

Particolare piastra di collegamento spessore 7 mm Nota:

Tutti i bulloni sono M12 classe 8.8 Tutte le foroture sono di Ø13

59

60

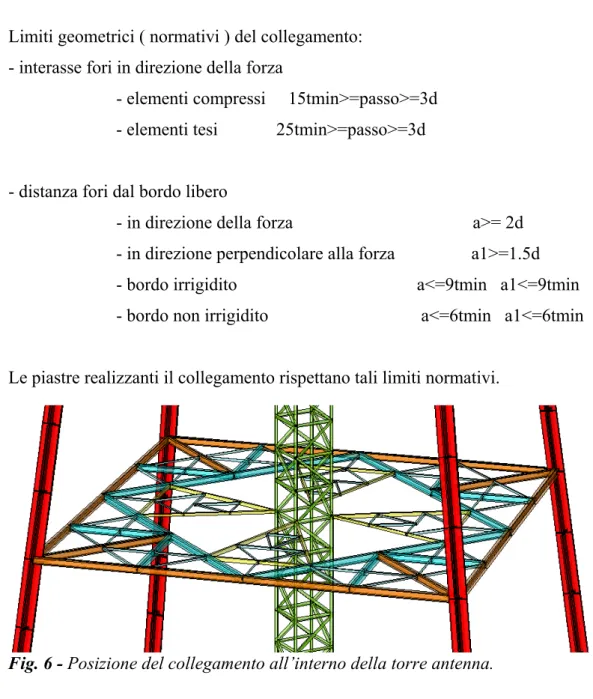

Limiti geometrici ( normativi ) del collegamento: - interasse fori in direzione della forza

- elementi compressi 15tmin>=passo>=3d - elementi tesi 25tmin>=passo>=3d

- distanza fori dal bordo libero

- in direzione della forza a>= 2d - in direzione perpendicolare alla forza a1>=1.5d - bordo irrigidito a<=9tmin a1<=9tmin - bordo non irrigidito a<=6tmin a1<=6tmin

Le piastre realizzanti il collegamento rispettano tali limiti normativi.

Fig. 6 - Posizione del collegamento all’interno della torre antenna.

γs 1:= coefficiente di sicurezza

fsd 275 γs ⋅10 :=

fsd 2750= daN/cm2 resistenza di calcolo dell'acciaio Fe 430

Dei due collegamenti (fig.5) verifico quello a destra perché a parità di sollecitazioni è interessato da un momento parassita maggiore dovuto all'eccentricità del collegamento.

Caratteristiche sollecitanti

N := 1335 daN combinazione uPV23n

e c := 7.75 cm eccentricità del collegamento

M:=T ec⋅

M=136.4daNcm

8.2.1 Verifica saldatura tra montante traliccio porta cavi e fazzoletto di collegamento

Il collegamento è eseguito tramite una saldatura a completo ripristino di prima classe, che si sviluppa per tutta l'altezza del fazzoletto. Visto che il piattino è in asse con l'asse dello schema geometrico del nodo, sulla saldatura non nascono momenti causati dallo sforzo normale eccentrico. L'eccentricità ec considerata è dovuta a due quantità, la prima è generata dal fatto che, la saldatura non si trova perfettamente sul nodo ma a questa è discostata, quindi ad una certa distanza dal nodo avrò la presenza di un valore del momento flettente che considero pari al valore del taglio per questa eccentricità. La seconda aliquota è dovuta al fatto che, il collegamento bullonato successivo è discoste dalla saldatura, e genera su questa un momento flettente pari al valore del taglio per l'eccentricità considerata. Quindi in definitiva sulla saldatura agisce un momento pari al valore del taglio per la somma delle due eccentricità sopra definite. Va ricordato che anche se nel mio schema ho considerato la presenza di cerniere sferiche il valore del taglio determinato è dovuto alla presenza del peso proprio della struttura e a quello del ghiaccio, sono infatti questi gli unici due carichi presenti sui profili e non applicati ai nodi della struttura. Infine nell'altro piano non essendoci carichi direttamente applicati al profilo, non nascono sollecitazioni aggiuntive.

h p := 5 .9 5 cm altezza del piattino di collegamento s p := 0.7 cm spessore del piattino di collegamento

Ap hp sp:= ⋅

Ap 4.165= cm2 area della saldatura

σN N

Ap :=

Js hp 3 sp ⋅ 12 :=

Js 12.288= cm4 momento d'inerzia dei due cordoni di saldatura

σM M Js hp 2 ⋅ := σM 33.024= daN/cm2 σtot σN σM:= + τT 32 T Ap ⋅ := τT 6.339= daN/cm2 σ:= σtot2+τT2 σ 353.609= daN/cm2 σ fsd≤ →1 verificata

8.2.2 Verifica di imbozzamento del fazzoletto di collegamento nel tratto non ritenuto

Tale tratto si estende per meno di 5 cm e quindi non si risente di problemi di imbozzamento, visto che è ritenuto dalla presenza della saldatura, dall'anima del profilo e dalla presenza dei bulloni, inoltre lo sforzo cui è sottoposto è di piccola intensità.

8.2.3 Verifica del collegamento bullonato fra fazzoletto e profilo

Il valore dello sforzo normale determinato dall'analisi passa attraverso l'asse baricentrico del piattino saldato, quindi la sezione di lavoro del bullone, quella cioè dove si sviluppa il suo impegno a taglio è sollecitata dalla presenza del valore del taglio, dello sforzo normale, ma anche dal sorgere di due momenti di trasporto pari al valore dello sforzo normale per l'eccentricità di tale sezione da quella baricentrica del fazzoletto. Tali sollecitazioni flessionali aggiuntive però, non creano alcuna sollecitazione sul bullone ma solo una flessione localizzata sul piattino. Il collegamento è costituito da un bullone M12 classe 8.8 che serra assieme il profilo ed il piatto.

fKN := 5600 daN/cm2

fdN fKN:=

fdN 5600= daN/cm2 resistenza di calcolo del bullone per trazione

fdV:= fKN2

fdV 3959.798= daN/cm2 resistenza di calcolo del bullone per taglio

φ := 1.2 cm diametro del bullone

Ab π φ 2 ⋅ 4 := Abres 0.75 Ab:= ⋅

Abres 0.848= cm2 sezione resistente

8.2.3.1 Verifica a taglio dei bulloni

HN N:= sforzo di taglio sul bullone per via della presenza dello sforzo normale HN 1335= daN

VT T:= sforzo di taglio sul bullone per via della presenza del taglio Sb:= HN2+VT2

Sb 1335.116= daN sforzo totale che sollecita un bullone Rb fdV Abres:= ⋅

Rb 3358.82= daN sforzo di taglio massimo resistente del bullone per taglio

Sb Rb< → 1 verificata

8.2.3.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

a := 4.2 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α := 2.5 Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 5775= daN resistenza a rifollamento della piastra

Sb Rpr< →1 verificata

8.2.3.3 Verifica a rifollamento del profilo

verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

s profilo := 0.7 cm spessore del profilo

Rpr φ sprofilo:= ⋅ ⋅ fsdα⋅

Rpr 5775= daN resistenza a rifollamento del profilo Sb Rpr< →1 verificata

8.2.3.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

σN N hp Φ−

(

)

sp := σN 410.138= daN/cm2 τT 32 T hp Φ−(

)

sp ⋅ := τT 8.111= daN/cm2 σid:= σN2+ 3⋅τT2 σid 410.379= daN/cm2 σid fsd≤ →1 verificata8.2.3.5 Verifica della piastra di nodo

Verifico la resistenza della piastra di nodo determinando la sua larghezza collaborante considerando una diffusione dello sforzo a 30° dal centro del

bullone fino al termine del profilo

s p := 0.7

cm spessore della piastra hpnodo 2 2.4⋅ tan 30 π 180 ⋅ ⋅ := σN N hpnodo sp := σN 688.181= daN/cm2 τT 32 T hpnodo sp ⋅ := τT 13.609= daN/cm2 σid:= σN2+ 3⋅τT2 σid 688.584= daN/cm2 σid fsd≤ →1 verificata

8.2.3.6 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. Il profilo è sollecitato da un momento pari al valore dello sforzo normale per l'eccentricità dell'asse baricentrico da quello dello schema del nodo, in un piano e nell'altro. Devo considerare anche il momento che ho dovuto al peso proprio e al carico ghiaccio, che stimo pari al valore del taglio per l'eccentricità del collegamento. Considero resistente a taglio solo l'anima del profilo, e verifico la resistenza del profilo in tre punti, come indicato nella figura 7 sottostante.

Fig. 7 - Punti di verifica della sezione.

C

A

A profilo := 9.36 cm2 area del profilo

J profilo3 := 59.2 cm4 momento d’inerzia di un singolo profilo

Jprofilo2 := 28.5 cm4 momento d’inerzia di un singolo profilo

lprofilo 6:= cm larghezza del profilo hprofilo 8:= cm altezza del profilo

e m3 := 1.48 cm eccentricità che genera momento M3 sul profilo

e m2 := 0.48 cm eccentricità che genera momento M2 sul profilo

σN N Aprofilo−sprofilo Φ⋅

( )

:= σN 157.988= daN/cm2 ec 7.75= cm σM3A N em3⋅ + T ec⋅ Jprofilo3 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.48 2 ⋅ + − 2.52 ⋅ := σM3A 93.253= daN/cm2 σM3B N em3⋅ + T ec⋅ Jprofilo3 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.48 2 ⋅ + − hprofilo 2.52−(

)

⋅ := σM3B 202.788= daN/cm2 σM2A N em2⋅ Jprofilo2 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.18 2 ⋅ + − 1.53 ⋅ := σM2A 36.172= daN/cm2 σM2C N em2⋅ Jprofilo2 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.18 2 ⋅ + − lprofilo 1.53−(

)

⋅ := σM2C 105.678= daN/cm2 σidC:=(

σN σM2C+)

2σidC 263.666= daN/cm2 σidC fsd≤ →1 verificata τT 32 T hprofilo−

(

φ 0.1+)

sprofilo ⋅ := τT 5.629= daN/cm2 σidB:=(

σN σM3B+)

2+3⋅τT2 σidB 360.908= daN/cm2 σidB fsd≤ →1 verificataσidA:=

(

σN σM3A+ +σM2A)

2+3⋅τT2 σidA 287.578= daN/cm2σidA fsd≤ → 1 verificata

Andrebbe considerata anche la presenza di un momento torcente generato dallo sforzo di taglio, a causa della sua eccentricità rispetto all'asse del collegamento del nodo. Tale valore risulta a tutti gli effetti trascurabile visto il piccolo valore del taglio in gioco e la trascurabile eccentricità che si viene a generare per via dello schema del collegamento. Tale sollecitazione torsionale verrà però considerata un seguito nelle verifiche locali degli elementi costituenti il traliccio, cioè ci metteremo nell'ipotesi che due tecnici atti alla manutenzione o al montaggio di elementi radianti sul traliccio, siano contemporaneamente presenti su un elemento e lo sollecitino localmente.

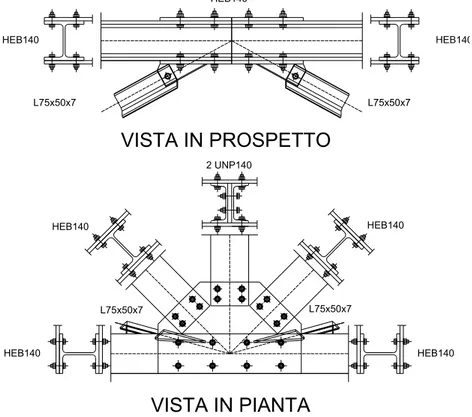

8.3 Collegamento rombo irrigidente con i rompi-tratta e la zampatura

Il collegamento si trova al livello del primo ripiano e collega il rombo irrigidente di piano realizzato con un HEB 140 con tre rompi-tratta, due costituiti ciascuno da un HEB 140 e uno realizzato con 2 UNP 140. Inoltre si collegano al rombo irrigidente anche i due profili L 75x50x7 costituenti parte della zampatura del primo livello della struttura. Il collegamento con i rompi-tratta è realizzato tramite due piastre di acciaio bullonate sulle ali del rombo irrigidente, sulla piastra inferiore vengono saldati due fazzoletti per effettuare il collegamento con

i profili costituenti la zampatura, che verranno a questi fissati tramite una bullonatura, (fig.8 e 9). La figura 10 mostra la posizione di tale collegamento all’interno della torre.

Fig. 8 - Schema del collegamento.

Fig. 9 - Schema del collegamento.

HEB140 HEB140 VISTA IN PIANTA VISTA IN PROSPETTO L75x50x7 L75x50x7 L75x50x7 L75x50x7 2 UNP140 HEB140 HEB140 HEB140 HEB140 Nota:

Tutti i bulloni sono M12 classe 8.8 Tutte le foroture sono di Ø13 Particolare piastra di collegamento spessore 12 mm 13 175 21 0 175 210 210 506

VISTA IN SEZIONE

HEB140 L75x50x7 L75x50x7 2 UNP140 L75x50x7Limiti geometrici ( normativi ) del collegamento: - interasse fori in direzione della forza

- elementi compressi 15tmin>=passo>=3d - elementi tesi 25tmin>=passo>=3d

- distanza fori dal bordo libero

- in direzione della forza a>= 2d - in direzione perpendicolare alla forza a1>=1.5d - bordo irrigidito a<=9tmin a1<=9tmin - bordo non irrigidito a<=6tmin a1<=6tmin

Le piastre realizzanti il collegamento rispettano tali limiti normativi.

Fig. 10 - Posizione del collegamento all’interno della torre antenna.

γs 1:= coefficiente di sicurezza

fsd 275

γ s ⋅10 :=

fsd 2750= daN/cm2 resistenza di calcolo dell'acciaio Fe 430

8.3.1 Verifica collegamento dei rompi-tratta con la piastra di attacco

Considerando che tutti e tre i profili sono collegati con la stessa modalità e sono eccentrici della stessa quantità, e che il collegamento maggiormente sollecitato

risulta essere quello costituito dal profilo 2UNP140, e quindi di caratteristiche geometriche inferiori rispetto all’HEB140, eseguirò la verifica solo per questo caso.

Caratteristiche sollecitanti

¾ HEB140 posto a sinistra (nello schema del collegamento)

N s := 503 daN combinazione uV34n

T s := 76 daN combinazione uV23n

e s := 21.1 cm eccentricità del collegamento

Ms Ts es:= ⋅

Ms 1603.6= daNcm

¾ 2 UNP140 posto al centro (nello schema del collegamento)

Nc 546:= daN combinazione uPV34p

T c := 263 daN combinazione uPV12p

ec:= 21.1 cm eccentricità del collegamento

Mc Tc ec:= ⋅

Mc 5549.3= daNcm

¾ HEB140 posto a destra (nello schema del collegamento)

N d := 502 daN combinazione uV34n

T d := 76 daN combinazione uV23n

e d := 21.1 cm eccentricità del collegamento

Md Td ed:= ⋅

Md 1603.6= daNcm

Il collegamento è costituito da sedici bulloni M12 classe 8.8, quattro serrati sull'ala superiore del profilo e gli altri quattro serrati sull'ala inferiore.

fKN 5600:= daN/cm2 fdN fKN:=

fdN 5600= daN/cm2 resistenza di calcolo del bullone per trazione

fdV fKN

2 :=

fdV 3959.798= daN/cm2 resistenza di calcolo del bullone per taglio

φ := 1.2 cm diametro del bullone

Ab π φ 2 ⋅ 4 := Abres 0.75 Ab:= ⋅

Abres 0.848= cm2 sezione resistente

8.3.1.1 Verifica a taglio dei bulloni

h2UNP140 14:= cm altezza del profilo

nb 8:= numero di bulloni utilizzati per il collegamento

VN N c

n b

:= sforzo di taglio sul bullone per via della presenza dello sforzo normale

VN 68.25= daN

VM Mc

4 h2UNP140⋅

:= sforzo di taglio sul bullone generato per via dell'eccentricità del collegamento

Vtot :=

(

VN VM+)

2Vtot 167.345= sforzo totale che sollecita un bullone per taglio

NT Tc

nb :=

NT 32.875= daN valore di trazione generato dalla presenza del taglio

Vtot Abres fdV 2 NT Abres fdN 2 + ≤1 verificata

8.3.1.2Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

s p := 1.2 cm spessore del piatto di collegamento

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5

Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento della piastra

Vtot Rpr< →1 verificata

8.3.1.3 Verifica a rifollamento del profilo

Verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

s2UNP140 1:= cm spessore del profilo

Rpr φ s2UNP140:= ⋅ ⋅ fsdα⋅

Rpr 6600= daN resistenza a rifollamento del profilo Vtot Rpr< →1 verificata

8.3.1.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

lp := 14 cm larghezza della piastra, considero a favore di sicurezza una larghezza di piastra pari alla larghezza dell'ala dell'2UNP140

σNM Nc 2 Mc h2UNP140 sp+ + sp lp⋅

(

)

−2 sp⋅ ⋅Φ := σNM 46.644= daN/cm2 τT 32 Tc 2 sp lp⋅(

)

−2 sp⋅ ⋅Φ ⋅ := τT 14.419= daN/cm2σid:= σNM2+3⋅τT2 σid 52.909= daN/cm2 σid fsd≤ →1 verificata

8.3.1.5 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

A2UNP140 40.8:= cm2 area del profilo

J2UNP140 := 1210 cm4 momento d'inerzia

h2UNP140 14= cm altezza del profilo

σN Nc A2UNP140 4 s2UNP140−

(

⋅ ⋅Φ)

:= σM Mc J2UNP140 4 Φ 3 s2UNP140 ⋅ 12 Φ s2UNP140⋅ 6.4 2 ⋅ + ⋅ − h2UNP140 2 ⋅ := σNM σN σM:= + σNM 54.327= daN/cm2sa2UNP140 1.4:= cm spessore dell'anima del profilo 2UNP140 Considero che il taglio si ripreso interamente dall'anima del profilo

τT 32 h Tc 2UNP140⋅sa2UNP140

(

)

⋅ := τT 20.128= daN/cm2 σid:= σNM2+3⋅τT2 σid 64.551= daN/cm2 σid fsd≤ →1 verificata8.3.2 Verifica collegamento della zampatura al fazzoletto di attacco

bullone M12 classe 8.8, successivamente tale fazzoletto viene saldato sul piatto che collega i rompi-tratta al rombo irrigidente. Dall'analisi ricavo le sollecitazioni massime che agiscono sui due profili L75x50x7 e realizzando il collegamento nello stesso modo, verifico quello fra i due maggiormente sollecitato.

Caratteristiche sollecitanti

¾ L75x50x7 posta a sinistra (nello schema del collegamento)

Nzs := 100 daN combinazione uPV23n

T zs := 25 daN combinazione uPV4p

e T := 8.8 cm eccentricità del collegamento

¾ L75x50x7 posta a destra (nello schema del collegamento)

Nzd := 100 daN combinazione uPV23n

T zd := 25 daN combinazione uPV4p

e T := 8.8 cm eccentricità del collegamento

Le sollecitazioni nei due profili sono le stesse, verificherò il collegamento con una coppia di queste.

8.3.2.1 Verifica a taglio dei bulloni

nbz 1:= numero di bulloni utilizzati per il collegamento

VNz Nzs

nbz :=

VNz 100= daN sforzo di taglio sul bullone causato dallo sforzo normale

VTz Tzs nb :=

VTz 3.125= daN sforzo di taglio sul bullone causato dal taglio

Sb:= VNz2+ VTz2

Sb 100.049= daN sforzo di taglio totale sul bullone Rb fdV Abres:= ⋅

Rb 3358.82= daN sforzo di taglio massimo resistente del bullone per taglio

Sb Rb< → 1 verificata

Nelle verifiche di taglio andrebbe considerato il fatto che ad una certa distanza dal bullone c'è un certo valore del momento flettente (dovuto a Tzs per eT) che sollecita direttamente il bullone, ma visto che in questo caso il bullone è unico tale valore del momento non sollecita il bullone e si tradurrà in un effetto flettente locale sulla piastra che si può trasmettere solo in presenza di attrito fra le superfici.

8.3.2.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5

s p := 0.7 cm spessore della piastra di collegamento

Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 4620= daN resistenza a rifollamento della piastra

Sb Rpr< →1 verificata

8.3.2.3 Verifica a rifollamento del profilo

verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

s profilo := 0.7 cm spessore del profilo

Rpr φ sprofilo:= ⋅ ⋅ fsdα⋅

Rpr 4620= daN resistenza a rifollamento del profilo Sb Rpr< →1 verificata

8.3.2.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

s pz:= 0.7 cm spessore della piastra

h pz := 7.5 cm considero una larghezza collaborante pari all'altezza del profilo che è di fatti la vera altezza del profilo.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

σN Nzs hpz Φ−

(

)

spz := σN 23.041= daN/cm2 τT 32 Tzs hpz Φ−(

)

spz ⋅ := τT 8.641= daN/cm2 σid:= σN2+ 3⋅τT2 σid 27.475= daN/cm2 σid fsd≤ →1 verificata8.3.2.5 Verifica della piastra di nodo

Verifico la resistenza della piastra di nodo determinando la sua larghezza collaborante considerando una diffusione dello sforzo dal centro del bullone fino al termine del profilo

s pz:= 0.7 cm spessore della piastra

hpz 2 2.4⋅ tan 30 π 180 ⋅ ⋅ := σN Nzs hpzspz := σN 51.549= daN/cm2 τT 32 Tzs hpzspz ⋅ := τT 19.331= daN/cm2 σid:= σN2+ 3⋅τT2 σid 61.468= daN/cm2

σid fsd≤ →1 verificata

8.3.2.6 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. Il profilo è sollecitato da un momento pari al valore dello sforzo normale per l'eccentricità dell'asse baricentrico da quello dello schema del nodo, in un piano e nell'altro.

A profilo := 8.3 cm2 area del profilo

Jprofilo3 :=46.4 cm4 momento d'inerzia di un singolo profilo

J profilo2 := 16.5 cm4 momento d'inerzia di un singolo profilo

lprofilo 5:= cm larghezza del profilo

sprofilo 0.7= cm spessore del profilo

h profilo := 7.5 cm altezza del profilo

e m3 := 1.52 cm eccentricità che genera momento M3 sul profilo

e m2 := 1.6 cm eccentricità che genera momento M2 sul profilo

σN Nzs Aprofilo−sprofilo Φ⋅

( )

:= σN 13.532= daN/cm2 σM3 Nzs em3⋅ Jprofilo3 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.52 2 ⋅ + − hprofilo 2 ⋅ := σM3 12.905= daN/cm2 σM2 Nzs em2⋅ Jprofilo2 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 0.9 2 ⋅ + − lprofilo 2 ⋅ := σM2 25.584= daN/cm2τT 32 Tzs hprofilo−

(

φ 0.1+)

sprofilo ⋅ := τT 8.641= daN/cm2 σid:=(

σN σM3+)

2+σM22+3⋅τT2 σid 39.717= daN/cm2 σid fsd≤ →1 verificata8.3.3 Verifica della saldatura del fazzoletto di attacco della zampatura al piatto di collegamento dei rompi-tratta al rombo irrigidente

Tale piatto ha il proprio asse baricentrico coincidente con l'asse dello schema del nodo, quindi su di lui non nascono momenti parassiti causati della sforzo normale. Tale saldatura è sollecitata quindi dallo sforzo Nzs, Tzs e dal momento generato dal Tzs per l'eccentricità del collegamento. Realizzo la saldatura a completa penetrazione. Lsaldatura := 15.3 cm β 61 π 180 ⋅ :=

Nsald Nzs sin β:= ⋅

( )

+ Tzs cos β⋅( )

Tsald Nzs cos β:= ⋅( )

+Tzs sin β⋅( )

esald 8.8:= cmMsald Tzs esald:= ⋅ momento generato dal valore del taglio sul bullone e sald2 := 17 cm

Msald2 Tzs esald2:= ⋅ momento generato dal fatto che la saldatura non sta sul nodo ma è da questa eccentrica. σsald Nsald Lsaldatura spz⋅ Msald Msald2+ Lsaldatura3⋅spz 12 Lsaldatura 2 ⋅ + := τsald 32 Tzs Lsaldatura spz⋅ ⋅ :=

σid 33.469= daN/cm2

σid fsd≤ →1 verificata

8.3.3.1 Verifica di imbozzamanto della piastra

Considerando le ridotte dimensioni della stessa, i piccoli valori delle sollecitazioni in gioco ed il fatto che risulta in parte impedita di imbozzarsi dalla presenza del profilo e del bullone tale verifica risulta superflua.

8.3.4 Verifica delle piastre di collegamento al rombo irrigidente

Verifico adesso le piastre di collegamento che si imbullonano sul profilo costituente il rombo di irrigidimento. Eseguo la verifica di resistenza della piastra inferiore perché rispetto a quella superiore è sollecitata anche dalla presenza delle azioni derivanti dal collegamento con la zampatura. Mi pongo nell'ipotesi più cautelativa cioè penso che le sollecitazioni derivanti dai rompi-tratta e dalla zampatura siano disposte in modo da determinare la massima azione sui bulloni e sui piatti. Eseguirò poi la verifica di stabilità della piastra superiore perché questa è priva degli irrigidimenti che insistono invece sulla piastra inferiore, per via della presenza dei collegamenti con i profili costituenti la zampatura.

Caratteristiche sollecitanti

¾ HEB140 posto a sinistra (nello schema del collegamento)

N s := 503 daN combinazione uV34n

T s := 76 daN combinazione uV23n

¾ 2 UNP140 posto al centro (nello schema del collegamento)

N c := 546 daN combinazione uPV34p

T c := 263 daN combinazione uPV12p

¾ HEB140 posto a destra (nello schema del collegamento)

N d := 502 daN combinazione uV34n

T d := 76 daN combinazione uV23n

¾ L75x50x7 posta a sinistra (nello schema del collegamento)

T zs := 25 daN combinazione uPV4p ¾ L75x50x7 posta a destra (nel disegno in alto)

Nzd := 100 daN combinazione uPV23n

T zd := 25 daN combinazione uPV4p

Sollecitazioni globali che sollecitano il collegamento

Nella ricerca delle sollecitazioni globali verranno sommate alle sollecitazioni provenienti dalle zampature, quelle derivanti dai profili rompi-tratta, però queste ultime saranno decurtate della metà del loro valore considerando il fatto che si dividono fra piastra superiore ed inferiore.

¾ αrp 45 π

180 ⋅

:= angolo che forma in pianta il rompi tratta rispetto al rombo irrigidente

¾ αzp1 61 π

180 ⋅

:= angolo che forma in sezione la zampatura rispetto al rombo irrigidente

¾ αzp2 15 π

180 ⋅

:= angolo che forma in pianta la zampatura rispetto al rombo

irrigidente ¾ αzp3 29 π

180 ⋅

:= angolo che forma in prospetto la zampatura rispetto al rombo

irrigidente

NT1 Ns cos αrp:= ⋅

( )

+ Nd cos αrp⋅( )

NT2 2 Tzs:= ⋅ ⋅sin

( )

αzp3⋅cos( )

αzp2 + 2 Nzs⋅ ⋅cos( )

αzp3⋅cos( )

αzp2 NT:= NT12 + NT2NT 547.699= daN sforzo agente parallelamente all'asse del rombo irrigidente eNT 14:= cm eccentricità della forza parallela all'asse del rombo irrigidente

MN:=

(

NT1 NT2+)

⋅eNT MN 12642.285= daNcm TTv1 Ts Tc:= + + TdTTv2 2 Nzs:= ⋅ ⋅sin

( )

αzp3 +2 Tzs⋅ ⋅cos( )

αzp3 TTv := TTv12 + TTv2TTv 348.193= daN sforzo agente verticalmente

Considero una eccentricità comune a due collegamenti pari a quella massima, mi pongo quindi, in condizioni di sicurezza.

etot 21:= cm eccentricità del collegamento

MT:=

(

TTv1 TTv2+)

⋅etot momento generato dall'eccentricità del collegamento TTo1 Ns sin αrp:= ⋅( )

+ Nc+ Nd sin αrp⋅( )

TTo2 2 Nzs:= ⋅ ⋅cos

( )

αzp3⋅sin( )

αzp2 + 2 Tzs⋅ ⋅sin( )

αzp3⋅sin( )

αzp2 TTo := TTo12 + TTo2TTo 679.869= daN sforzo agente lungo il piano della piastra

Si trascura l'entità di tutte quelle sollecitazioni secondarie dovute all'eccentricità del collegamento tra piatto e zampatura vista la loro modesta entità Tutte le componenti degli sforzi sono stati sommati, per ottenere le massime sollecitazioni, in realtà tali combinazioni non possono esistere, infatti se si somma il valore delle componenti appartenenti al piano del piatto, quelle ad esse ortogonali si sottraggono, invece nei passaggi precedenti ciò non è stato fatto per porsi a vantaggio di sicurezza e perché le sollecitazioni in gioco non sono di così grande entità da portare a una eccessiva dimensionamento del giunto.

8.3.4.1 Verifica a taglio dei bulloni

hHEB140 14:= cm altezza del profilo

nb 8:= numero di bulloni utilizzati per il collegamento

VN NT nb TTo nb + :=

VN 153.446= daN sforzo di taglio sul bullone

VMT M T

n b hHEB140⋅

:= sforzo di taglio sul bullone generato per via

VMT 104.192= daN VMN M N 4 6.05⋅

(

2 + 18.152)

18.15 ⋅ :=VMN 156.723= daN sforzo di taglio generato

Vtot := VN2+

(

VMT VMN+)

2Vtot 302.692= daN sforzo totale che sollecita un bullone per taglio

TrazT TTv nb :=

TrazT 43.524= daN valore di trazione generato dalla presenza del taglio

Vtot Abres fdV 2 TrazT Abres fdN 2 + ≤1 verificata

8.3.4.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

s p := 1.2 cm spessore del piatto di collegamento

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5

Vtot 878.172:= Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento della piastra

Vtot Rpr< →1 verificata

8.3.4.3 Verifica a rifollamento del profilo

Verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

Rpr φ sHEB140:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento del profilo Vtot Rpr< →1 verificata

8.3.4.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

lp 51:= cm lunghezza della piastra

lap 14:= cm larghezza della piastra

σToM TTo MT hHEB140 sp+ + sp lp⋅

(

)

−4 sp⋅ ⋅Φ := σToM 26.339= daN/cm2 τT 32 TTv sp lp⋅(

)

−4 sp⋅ ⋅Φ ⋅ := τT 9.503= daN/cm2 σido:= σToM2+ 3⋅τT2 σido 31.059= daN/cm2 σido fsd≤ →1 verificata σTvM NT sp lap⋅(

)

−2 sp⋅ ⋅Φ := σTvM 40.036= daN/cm2 σidv:= σTvM2+ 3⋅τT2 σidv 43.288= daN/cm2 σidv fsd≤ →1 verificata8.3.4.5 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. Considerando che le dimensioni del piatto coincidono con quelle delle ali del profilo tale verifica risulta già soddisfatta se risulta superata la verifica precedente.

8.3.4.6 Verifica di imbozzamento del piatto di collegamento

Considerate le ridotte dimensioni della stessa, i piccoli valori delle sollecitazioni in gioco ed il fatto che risulta in parte impedita di imbozzarsi dalla presenza dei profilo e dei bulloni tale verifica risulta superflua.

8.4 Collegamento tra rombo irrigidente, asta di contorno di ripiano, diagonali di parete e asta di piano

Il collegamento si trova al livello del primo ripiano e collega all'asta di contorno dello stesso costituita da 2 UNP140, il rombo irrigidente di piano realizzato tramite un profilo HEB140 e le diagonali di parete composte da 2 L120x120x10. Inoltre in tale collegamento si innesta anche un profilo L50x50x7 che rappresenta un'asta di piano. Tale collegamento è realizzato tramite due piastre di acciaio bullonate sull'ala dell'asta di contorno di ripiano a cui si bullonano i profili costituenti il rombo irrigidente. Inoltre all'asta di contorno tramite un piattino saldato sull'anima e alle ali si collega tramite una bullonatura il profilo costituente l'asta di piano. Il collegamento con le diagonali di parete avviene tramite bullonatura su di un piatto bullonato tra i due UNP140 (fig.11 e 12). La figura 13 mostra la posizione di tale collegamento all’interno della torre

Fig. 11 - Schema del collegamento.

Fig. 12 - Schema del collegamento.

Limiti geometrici ( normativi )del collegamento: - interasse fori in direzione della forza

- elementi compressi 15tmin>=passo>=3d

Bulloni M12 classe 8.8 VISTA IN PIANTA VISTA IN PROSPETTO HEB 140 HEB 140 2 L120x120x10 2 L120x120x10 L50x50x7 Particolare piastra di collegamento rompitratta-aste di contorno spessore 12 mm 140 264 140 120 462 13 Particolare piastra di collegamento diagonali-aste di contorno spessore 25 mm 120 251 193 120 251 391 Nota:

Tutti i bulloni sono M12 classe 8.8 Tutte le foroture sono di Ø13

VISTA IN SEZIONE VISTA IN SEZIONE

HEB 140 L50x50x7

- elementi tesi 25tmin>=passo>=3d

- distanza fori dal bordo libero

- in direzione della forza a>= 2d - in direzione perpendicolare alla forza a1>=1.5d - bordo irrigidito a<=9tmin a1<=9tmin - bordo non irrigidito a<=6tmin a1<=6tmin

Le piastre realizzanti il collegamento rispettano tali limiti normativi.

Fig. 13 - Posizione del collegamento all’interno della torre antenna.

γs 1:= coefficiente di sicurezza fsd := 275γ s ⋅10

fsd 2750= daN/cm2 resistenza di calcolo dell'acciaio Fe 430

8.4.1 Verifica del collegamento del rombo irrigidente con la piastra di attacco

Considerando che entrambi i profili sono collegati con la stessa modalità e sono eccentrici della stessa quantità, e che vengono realizzati col medesimo profilo, eseguirò la verifica solo per il profilo maggiormente sollecitato. Il profilo maggiormente sollecitato risulta essere quello di sinistra.

Caratteristiche sollecitanti

¾ HEB140 posto a sinistra (nello schema del collegamento)

Ns := 2215 daN combinazione uV41p

T s := 67 daN combinazione uV23n

e s := 21.5 cm eccentricità del collegamento

Ms Ts es:= ⋅

Ms 1440.5= daNcm

¾ HEB140 posto a destra (nello schema del collegamento)

N d := 2170 daN combinazione uV34n

T d := 64 daN combinazione uV12p

e d := 21.5 cm eccentricità del collegamento

Md Td ed:= ⋅

Md 1376= daNcm

Il collegamento è costituito da otto bulloni M12 classe 8.8, quattro serrati sull'ala superiore del profilo e gli altri quattro serrati sull'ala inferiore.

fKN := 5600 daN/cm2

fdN fKN:=

fdN 5600= daN/cm2 resistenza di calcolo del bullone per trazione

fdV fKN

2 :=

fdV 3959.798= daN/cm2 resistenza di calcolo del bullone per taglio φ := 1.2 cm diametro del bullone

Ab π φ 2 ⋅ 4 := Abres 0.75 Ab:= ⋅

Abres 0.848= cm2 sezione resistente

8.4.1.1 Verifica a taglio dei bulloni hHEB140 14:= cm altezza del profilo

nb 8:= numero di bulloni utilizzati per il collegamento

VN Ns

nb

:= sforzo di taglio sul bullone per via della presenza dello sforzo normale

VN 276.875= daN

VM Ms

4 hHEB140⋅

:= sforzo di taglio sul bullone generato per via dell'eccentricità del collegamento

Vtot :=

(

VN VM+)

2Vtot 302.598= daN sforzo totale che sollecita un bullone per taglio

NT Ts

nb :=

NT 8.375= daN valore di trazione generato dalla presenza del taglio

Vtot Abres fdV 2 NT Abres fdN 2 + ≤1 verificata

8.4.1.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

s p := 1.2 cm spessore del piatto di collegamento

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5 Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento della piastra Vtot Rpr< →1 verificata

8.4.1.3 Verifica a rifollamento del profilo

Verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

sHEB140 1:= cm spessore del profilo Rpr φ sHEB140:= ⋅ ⋅ fsdα⋅

Rpr 6600= daN resistenza a rifollamento del profilo

Vtot Rpr< →1 verificata

8.4.1.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

lp 14:= cm larghezza della piastra, considero a favore di sicurezza una larghezza

di piastra pari alla larghezza dell'ala dell'HEB140

σNM Ns 2 Ms hHEB140 sp+ + sp lp⋅

(

)

−2 sp⋅ ⋅Φ := σNM 87.885= daN/cm2 τT 32 Ts 2 sp lp⋅(

⋅)

−2 sp⋅ ⋅Φ ⋅ := τT 3.297= daN/cm2 σid:= σNM2+3⋅τT2 σid 88.071= daN/cm2 σid fsd≤ →1 verificata8.4.1.5 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

AHEB140 43:= cm2 area del profilo

JHEB140 1509:= cm4 momento d'inerzia

σN Ns AHEB140 4 sHEB140−

(

⋅ ⋅Φ)

:= σM Ms JHEB140 4 Φ 3 sHEB140 ⋅ 12 Φ sHEB140⋅ 6.4 2 ⋅ + ⋅ − hHEB140 2 ⋅ := σNM σN σM:= + σNM 66.383= daN/cm2saHEB140 1.4:= cm spessore dell'anima del profilo HEB140 considero che il taglio si ripreso interamente dall'anima del profilo

τT 32 h Ts HEB140⋅saHEB140

(

)

⋅ := τT 5.128= daN/cm2 σid:= σNM2+3⋅τT2 σid 66.974= daN/cm2 σid fsd≤ →1 verificata8.4.2 Verifica del collegamento dall'asta di piano con l'asta di contorno di ripiano

Il collegamento è realizzato tramite un piatto bullonato al profilo tramite un bullone M12 classe 8.8, successivamente tale piatto viene saldato sull'anima e alle ali dell'asta di contorno di interpiano.

Caratteristiche sollecitanti

N ap := 572 daN combinazione uPV12n

T ap := 84 daN combinazione uPV34p

e T := 4.9 cm eccentricità del collegamento

Map Tap eT:= ⋅

8.4.2.1 Verifica della saldatura del piattino di collegamento all'asta di contorno di piano

Realizzo tale saldatura a cordoni d'angolo e affido lo sforzo di taglio alla saldatura sull'anima e lo sforzo normale addizionato dell'incremento dovuto al momento di trasporto alle saldature sulle ali.

s sald := 0.7 cm spessore della saldatura

agola:= ssald2

agola 0.495= cm altezza della sezione di gola

LsaldAN := 9.8 cm lunghezza della saldature sull'anima

LsaldANe LsaldAN 2 agola:= − ⋅

LsaldANe 8.81= cm lunghezza della saldatura efficace ridotta per non tener conto delle zone difettose di inizio e fine cordone

LsaldAL := 3.9 cm lunghezza della saldature sulle ali

LsaldALe LsaldAL 2 agola:= − ⋅

LsaldALe 2.91= cm lunghezza della saldatura efficace ridotta per non tener conto delle zone difettose di inizio e fine cordone

τT Tap

2 LsaldANe⋅ :=

τT 4.767= daN/cm2

τT 0.85 fsd≤ ⋅ →1

h i := 12 cm braccio interno del momento

σNM Nap 4 agola⋅ ⋅LsaldALe Map 2 hi⋅ + := σNM 116.428= daN/cm2 σNM 0.85 fsd≤ ⋅ →1

8.4.2.2 Verifica a taglio dei bulloni

VNap Nap nap :=

VNap 572= daN sforzo di taglio sul bullone causato dallo sforzo normale VTap Tap

nb :=

VTap 10.5= daN sforzo di taglio sul bullone causato dal taglio Sb:= VNap2+ VTap2

Sb 572.096= daN sforzo di taglio totale sul bullone

Rb fdV Abres:= ⋅

Rb 3358.82= daN sforzo di taglio massimo resistente del bullone per taglio Sb Rb< → 1 verificata

Nelle verifiche di taglio andrebbe considerato il fatto che ad una certa distanza dal bullone c'è un certo valore del momento flettente (dovuto a Tzs per eT) che sollecita direttamente il bullone, ma visto che in questo caso il bullone è unico tale valore del momento non sollecita il bullone e si tradurrà in in effetto flettente locale flettente sulla piastra che si può trasmettere solo in presenza di attrito fra le superfici.

8.4.2.3 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5

s p := 0.7 cm spessore della piastra di collegamento

Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 4620= daN resistenza a rifollamento della piastra Sb Rpr< →1 verificata

8.4.2.4 Verifica a rifollamento del profilo

verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

s profilo := 0.7 cm spessore del profilo

Rpr φ sprofilo:= ⋅ ⋅ fsdα⋅

Rpr 4620= daN resistenza a rifollamento del profilo Sb Rpr< →1 verificata

8.4.2.5 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

s ap := 0.7 cm spessore della piastra

hap 5:= cm considero una larghezza collaborante pari all'altezza del profilo

che è di fatti la vera altezza del profilo.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

σN Nap hap Φ−

(

)

sap := σN 220.849= daN/cm2 τT 32 Tap hap Φ−(

)

sap ⋅ := τT 48.649= daN/cm2 σid:= σN2+ 3⋅τT2 σid 236.378= daN/cm2 σid fsd≤ →1 verificata8.4.2.6 Verifica della piastra di nodo

Verifico la resistenza della piastra di nodo determinando la sua larghezza collaborante considerando una diffusione dello sforzo dal centro del bullone fino al termine del profilo

s ap := 0.7 cm spessore della piastra hap 2 2.4⋅ tan 30 π 180 ⋅ ⋅ := σN Nap hap sap := σN 294.861= daN/cm2 τT 32 Tap hap sap ⋅ := τT 64.952= daN/cm2 σid:= σN2+ 3⋅τT2 σid 315.594= daN/cm2 σid fsd≤ →1 verificata

8.4.2.7 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. Il profilo è sollecitato da un momento pari al valore dello sforzo normale per l'eccentricità dell'asse baricentrico da quello dello schema del nodo, in un piano e nell'altro.

A profilo := 4.8 cm2 area del profilo

Jprofilo3 11:= cm4 momento d'inerzia di un singolo profilo

Jprofilo2 11:= cm4 momento d'inerzia di un singolo profilo lprofilo 5:= cm larghezza del profilo

sprofilo 0.7= cm spessore del profilo hprofilo 5:= cm altezza del profilo

e m3 := 1.01 cm eccentricità che genera momento M3 sul profilo

e m2 := 1.99 cm eccentricità che genera momento M2 sul profilo

σN Nap

Aprofilo−sprofilo Φ⋅

( )

:=σN 147.044= daN/cm2 σM3 Nap em3⋅ Jprofilo3 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.01 2 ⋅ + − 1.49 ⋅ := σM3 86.569= daN/cm2 σM2 Nap em2⋅ Jprofilo2 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.14 2 ⋅ + − 1.49 ⋅ := σM2 175.044= daN/cm2

Considero resistente a taglio soltanto l'anima del profilo

τT 32 Tap hprofilo−

(

φ 0.1+)

sprofilo ⋅ := τT 48.649= daN/cm2 σid:=(

σN σM3+)

2+σM22+3⋅τT2 σid 303.834= daN/cm2 σid fsd≤ →1 verificata8.4.2.8 Verifica di imbozzamanto della piastra

Considerando le ridotte dimensioni della stessa, i piccoli valori delle sollecitazioni in gioco ed il fatto che risulta in parte impedita di imbozzarsi dalla presenza del profilo e del bullone tale verifica risulta superflua.

8.4.3 Verifica delle piastre di collegamento al rombo irrigidente

Verifico adesso le piastre di collegamento che si imbullonano sul profilo costituente l'asta di contorno di ripiano. Eseguo la verifica di resistenza di una delle due piastre visto che sono sollecitate allo stesso modo. Mi pongo nell'ipotesi più cautelativa cioè penso che le azioni derivanti dai rompi tratta e dalla zampatura siano disposte in modo da determinare la massima sollecitazione sui bulloni e sui piatti.

Caratteristiche sollecitanti

¾ HEB140 posto a sinistra (nello schema del collegamento)

N s := 2215 daN combinazione uV41p

T s := 67 daN combinazione uV23n

e s := 21.5 cm eccentricità del collegamento

Ms Ts es:= ⋅

Ms 1440.5= daNcm

¾ HEB140 posto a destra (nello schema del collegamento)

N d := 2170 daN combinazione uV34n

Td 64:= daN combinazione uV12p

e d := 21.5 cm eccentricità del collegamento

Md Td ed:= ⋅

Md 1376= daNcm

Tutte le componenti degli sforzi sono stati sommati, per ottenere le massime sollecitazioni, in realtà tali combinazioni non possono esistere, infatti se si somma il valore delle componenti appartenenti al piano del piatto, quelle ad esse ortogonali si sottraggono, invece prossimi passaggi non verrà fatto per porsi a vantaggio di sicurezza e perché le sollecitazioni in gioco non sono di così grande entità da portare a una eccessiva sovrastima del giunto.

Sollecitazioni globali che sollecitano il collegamento

NT

(

Ns Nd+)

cos 45⋅π 180 ⋅ :=NT 3100.663= daN sforzo agente parallelamente all'asse dell'asta di contorno To

(

Ns Nd+)

cos 45⋅π 180 ⋅ :=To 3100.663= daN sforzo agente perpendicolarmente all'asse dell'asta di contorno

Tv Ts Td:= +

Tv 131= daN sforzo agente verticalmente e t := 15.2 cm eccentricità del collegamento

MN NT eT:= ⋅

MN 15193.25= daNcm MT Tv eT:= ⋅

MT 641.9= daNcm

Nelle verifiche sottostanti le sollecitazioni verranno divise per due, perché metà di queste andranno alla piastra superiore e l'altra metà a quella inferiore oggetto di verifica.

8.4.3.1 Verifica a taglio dei bulloni h2UNP140:= 14 cm altezza del profilo

nb 8:= numero di bulloni utilizzati per il collegamento

VN NT 2 nb To 2 nb +

:= sforzo di taglio sul bullone

VN 387.583= daN

VMT MT

nb hHEB140⋅

:= sforzo di taglio sul bullone generato per via dell'eccentricità del collegamento VMN MN 2 2.9⋅

(

2+ 8.72+ 14.52+ 20.32)

20.3 ⋅ :=VMN 218.294= daN sforzo di taglio generato Vtot := VN2+

(

VMT VMN+)

2Vtot 447.669= daN sforzo totale che sollecita un bullone per taglio

TrazT

Tv 2

nb :=

TrazT 8.188= daN valore di trazione generato dalla presenza del taglio

Vtot Abres fdV 2 TrazT Abres fdN 2 + ≤1 verificata

8.4.3.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

s p := 1.2 cm spessore del piatto di collegamento

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5 Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento della piastra Vtot Rpr< →1 verificata

8.4.3.3 Verifica a rifollamento del profilo

Verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

s HEB140 := 1.2 cm spessore del profilo

Rpr φ sHEB140:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento del profilo

Vtot Rpr< →1 verificata

8.4.3.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

lp := 46.2 cm lunghezza della piastra

lap 14:= cm larghezza della piastra

σToM To 2 MT hHEB140 sp+ + sp lp⋅

(

)

−8 sp⋅ ⋅Φ :=σToM 37.071= daN/cm2 τT 32 Tv 2 sp lp⋅

(

)

−4 sp⋅ ⋅Φ ⋅ := τT 1.997= daN/cm2 σido:= σToM2+ 3⋅τT2 σido 37.232= daN/cm2 σido := 36.869 σido fsd≤ →1 verificata σTvM NT 2 sp lap⋅(

)

−2 sp⋅ ⋅Φ := σTvM 113.328= daN/cm2 σidv:= σTvM2+ 3⋅τT2 σidv 113.381= daN/cm2 σidv := 42.183 σidv fsd≤ →1 verificata8.4.3.5 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. Considerando che le dimensioni del piatto coincidono con quelle delle ali del profilo tale verifica risulta già soddisfatta se risulta superata la verifica precedente.

8.4.3.6 Verifica di imbozzamento della piastra

Considerate le ridotte dimensioni della stessa, i piccoli valori delle sollecitazioni in gioco ed il fatto che risulta in parte impedita di imbozzarsi dalla presenza dei profilo e dei bulloni tale verifica risulta superflua.

8.4.4 Verifica del collegamento delle diagonali di parete alla piastra di attacco

Realizzo il collegamento mediante tre bulloni M12 classe 8.8 per ogni diagonale. Dall'analisi ricavo le sollecitazioni e tra i due collegamenti verifico quello maggiormente sollecitato, considerando che fra di loro sono uguali.

Caratteristiche sollecitanti

2 L120x120x10 posta a sinistra (nel disegno in alto)

N sdp := 11898 daN combinazione uPV12n

T sdp := 155 daN combinazione uPV12n

e dpT := 20 cm eccentricità del collegamento

e dpN := 2.69 cm eccentricità del collegamento

MTsdp Tsdp edpT:= ⋅ MTsdp 3100= daNcm MNsdp :=Nsdp edpN⋅

MNsdp 32005.62= daNcm

2 L120x120x10 posta a destra (nel disegno in alto)

Nddp := 11969 daN combinazione uPV41n

T ddp := 156 daN combinazione uPV41n

e dp := 20 cm eccentricità del collegamento

e dpN := 2.69 cm eccentricità del collegamento

MTddp Tddp edp:= ⋅ MTddp 3120= daNcm MNddp Nsdp edpN:= ⋅

MNddp 32005.62= daNcm

Le sollecitazioni maggiori sono quelle relative al profilo di destra.

8.4.4.1 Verifica a taglio dei bulloni

VN Nddp nb :=

VN 3989.667= daN sforzo di taglio sul bullone causato dallo sforzo normale

VT Tddp

nb :=

VT 52= daN sforzo di taglio sul bullone causato dal taglio

Considero che lo sforzo generato dall'eccentricità del collegamento, sia quello dovuto al taglio che quello derivante dall'eccentricità dell'asse del profilo rispetto all'asse geometrico del nodo venga ripreso dai due bulloni esterni.

b r:= 7.2 cm braccio fra i due bulloni più esterni

VM MTddp MNddp+

br :=

VM 4878.558= daN Sb:= VN2+

(

VT VM+)

2Sb 6342.543= daN sforzo di taglio totale sul bullone

Rb 2 fdV:= ⋅ ⋅Abres il bullone ha due superfici su cui lavorare

Rb 6717.639= daN sforzo di taglio massimo resistente del bullone per taglio

Sb Rb< → 1 verificata

8.4.4.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5

s p := 2.5 cm spessore della piastra di collegamento

Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 16500= daN resistenza a rifollamento della piastra Sb Rpr< →1 verificata

8.4.4.3 Verifica a rifollamento del profilo

verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

sprofilo 2:= cm spessore dei 2 L120x120x10 Rpr φ sprofilo:= ⋅ ⋅ fsdα⋅

Rpr 13200= daN resistenza a rifollamento del profilo Sb Rpr< →1 verificata

8.4.4.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

s p := 2.5 cm spessore della piastra

h p := 12 cm considero una larghezza collaborante pari all'altezza del profilo che è di fatti la vera altezza del profilo.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

σNM Nddp hp Φ−

(

)

sp MTddp MNddp+ sp hp⋅ 3 12 Φ3⋅sp 12 − hp 2 ⋅ + := σNM 1033.612= daN/cm2 τT 32 Tddp hp Φ−(

)

sp ⋅ := τT 8.748= daN/cm2 σid:= σNM2+3⋅τT2 σid 1033.723= daN/cm2 σid fsd≤ →1 verificata8.4.4.5 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro.

Il profilo è sollecitato da un momento pari al valore dello sforzo normale per l'eccentricità dell'asse baricentrico da quello dello schema del nodo, in un piano e nell'altro.

A profilo := 46.4 cm2 area dei profili costituenti la sezione

Jprofilo3 := 623 cm4 momento d'inerzia dei profili costituenti la sezione

J profilo2 := 72 cm4 momento d'inerzia dei profili costituenti la sezione

lprofilo := 12 cm larghezza del profilo

sprofilo 1:= cm spessore dei profili costituenti la sezione h profilo := 12 cm altezza dei profilo costituente al sezione

e m3 := 2.69 cm eccentricità che genera momento M3 sul profilo

em2 0:= cm eccentricità che genera momento M2 sul profilo

σN Nddp Aprofilo−sprofilo Φ⋅

( )

:= σN 265.388= daN/cm2 σM3 Nddp em3⋅ Jprofilo3 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 1.52 2 ⋅ + − hprofilo 2 ⋅ := σM3 311.674= daN/cm2 σM2 Nddp em2⋅ Jprofilo2 Φ 3 sprofilo ⋅ 12 Φ sprofilo⋅ 0.9 2 ⋅ + − lprofilo 2 ⋅ := σM2 0= daN/cm2Considero resistente a taglio soltanto l'anima del profilo

τT 32 Tddp hprofilo−

(

φ 0.1+)

(

sprofilo 2⋅)

⋅ := τT 10.935= daN/cm2 σid:=(

σN σM3+)

2+σM22+3⋅τT2 σid 577.373= daN/cm2σid fsd≤ →1 verificata

8.4.5 Verifica della piastra di collegamento fra le diagonali di parete e l'asta di contorno

Verifico adesso la piastra di collegamento che si imbullona sui profili costituenti l'asta di contorno di interpiano. Mi pongo nell'ipotesi più cautelativa cioè penso che le azioni derivanti dai diagonali di parete siano disposte in modo da determinare la massima sollecitazione sui bulloni e sui piatti.

Caratteristiche sollecitanti

¾ 2 L120x120x10 posta a sinistra (nello schema del collegamento)

N sdp := 11898 daN combinazione uPV12n

T sdp := 155 daN combinazione uPV12n

e dpT := 20 cm eccentricità del collegamento

e dpN := 2.69 cm eccentricità del collegamento

MTsdp Tsdp edpT:= ⋅ MTsdp 3100= daNcm

MNsdp :=Nsdp edpN⋅

MNsdp 32005.62= daNcm

¾ 2 L120x120x10 posta a destra (nello schema del collegamento)

Nddp :=11969 daN combinazione uPV41n

T ddp := 156 daN combinazione uPV41n

e dp := 20 cm eccentricità del collegamento

e dpN := 2.69 cm eccentricità del collegamento

MTddp Tddp edp:= ⋅ MTddp 3120= daNcm MNddp Nsdp edpN:= ⋅

MNddp 32005.62= daNcm

Tutte le componenti degli sforzi sono stati sommati, per ottenere le massime sollecitazioni, in realtà tali combinazioni non possono esistere, infatti se si

somma il valore delle componenti appartenenti al piano del piatto, quelle ad esse ortogonali si sottraggono, invece prossimi passaggi non verrà fatto per porsi a vantaggio di sicurezza e perché le sollecitazioni in gioco non sono di così grande entità da portare a una eccessiva sovrastima del giunto.

Sollecitazioni globali che sollecitano il collegamento

NT

(

Nsdp Nddp+)

cos 56⋅π 180 ⋅(

Tsdp Tddp+)

sin 56⋅π 180 ⋅ + :=NT 13604.088= daN sforzo agente parallelamente all'asse dell'asta di contorno

Tv

(

Nsdp Nddp+)

sin 56⋅π 180 ⋅(

Tsdp Tddp+)

cos 56⋅π 180 ⋅ + :=Tv 19960.549= daN sforzo agente verticalmente e t := 16.6

cm eccentricità del collegamento

MN NT eT:= ⋅

MN 66660.03= daNcm

8.4.5.1 Verifica a taglio dei bulloni

h2UNP140 14:= cm altezza del profilo

nb 8:= numero di bulloni utilizzati per il collegamento

VN NT nb Tv nb + :=

VN 4195.58= daN sforzo di taglio sul bullone

VMT MT 52+152

(

)

⋅4 ⋅15 := Vtot := VN2+VMT2Vtot 4195.591= daN sforzo totale che sollecita un bullone per taglio Rb 2 fdV:= ⋅ ⋅Abres il bullone ha due superfici su cui lavorare

Rb 6717= daN sforzo di taglio massimo resistente del bullone per taglio Vtot Rb< →1 verificata

8.4.5.2 Verifica a rifollamento della piastra

verifico che la pressione che esercita il bullone sulla piastra non porti alla plasticizzazione di quest'ultima.

s p := 2.5 cm spessore del piatto di collegamento

a := 2.4 cm distanza del foro dal bordo libero in direzione della forza

α a

φ :=

α 2= e comunque al più vale 2.5 Rpr φ sp:= ⋅ ⋅ fsdα⋅

Rpr 16500= daN resistenza a rifollamento della piastra Vtot Rpr< →1 verificata

8.4.5.3 Verifica a rifollamento del profilo

Verifico che la pressione che esercita il bullone sul profilo non porti alla plasticizzazione di quest'ultima.

s2L120x120x10 2:= cm spessore del profilo Rpr φ sHEB140:= ⋅ ⋅ fsdα⋅

Rpr 7920= daN resistenza a rifollamento del profilo

Vtot Rpr< →1 verificata

8.4.5.4 Verifica a strappo della piastra

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. eseguo la verifica secondo un piano orizzontale.

Φ:=φ 0.1+ diametro del foro praticato nel profilo

lp := 39 cm lunghezza della piastra

la p := 14 cm larghezza della piastra

σToM Tv sp lp⋅

(

)

−8 sp⋅ ⋅Φ MT sp lp⋅ 3 12 4 Φ3⋅sp 12 ⋅ 2 π Φ 2 ⋅ 4 ⋅ ⋅52 + 2 π Φ 2 ⋅ 4 ⋅ ⋅152 + − + :=σToM 279.223= daN/cm2 τT 32 NT sp lp⋅

(

)

−4 sp⋅ ⋅Φ ⋅ := τT 241.493= daN/cm2 σido:= σToM2+ 3⋅τT2 σido 502.913= daN/cm2 σido fsd≤ →1 verificataLa verifica a strappo secondo un piano verticale non è stata eseguita visto che la sezione resistente risulta essere di dimensioni maggiori e con solo due forature contro le quattro della sezione qui precedentemente verificata.

8.4.5.5 Verifica a strappo del profilo

Verifico che la sezione indebolita dalla presenza dei fori resista alle sollecitazioni cui è soggetta. La grandezza dei fori è pari a φ più un millimetro. Se considero una sezione orizzontale come quella precedentemente verificata le dimensioni del piatto sono di entità minore rispetto a quelle del profilo tale verifica risulta già soddisfatta. Nel caso di una sezione verticale invece tale verifica verrà effettuata considerando la presenza si dei fori sull'anima ma anche di quelli sulle ali. Considero ai fini di sicurezza e per semplicità di calcolo la presenza di forature anche sull'ala esterna dell'asta di contorno che in realtà non è forata.

sAL 1:= cm spessore dell'ala della sezione

s AN := 1.4 cm spessore dell'anima della sezione

J2UNP140 := 1210 cm4 momento d'inerzia della sezione

A 2UNP140 := 20.4 cm4 area del profilo

h2UNP140 14:= cm altezza della sezione

σNM NT

A2UNP140 4 sAL−

(

⋅ ⋅Φ+2⋅ sANΦ⋅)

MT J2UNP140 4Φ sAL 3 ⋅ 12 ⋅ +4⋅ sALΦ⋅ ⋅6.52 2Φ 3 sAN ⋅ 12 ⋅ + +2⋅ sALΦ⋅ ⋅2.52 − + := σNM 1177.484= daN/cm2

τT 32 Tv

sAN h2UNP140⋅ −2⋅

(

Φ sAL⋅)

⋅ := τT 1385.854:= τT 1385.854= daN/cm2 σido:= σNM2+3⋅τT2 σido 2490.034:= daN/cm2 σido fsd≤ →1 verificata8.4.5.6 Verifica di imbozzamento della piastra

Considerate le ridotte dimensioni della stessa, i piccoli valori delle sollecitazioni in gioco ed il fatto che risulta in parte impedita di imbozzarsi dalla presenza dei profilo e dei bulloni tale verifica risulta superflua.

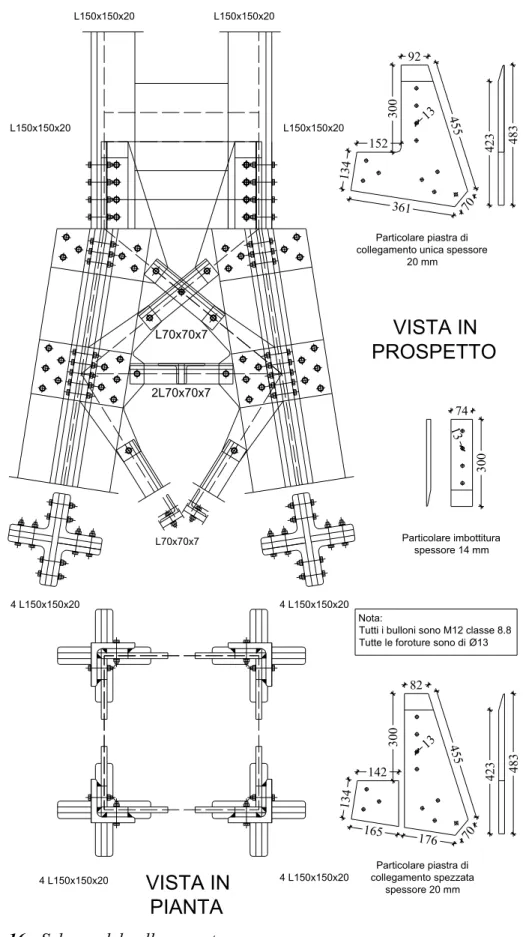

8.5 Collegamento tra montanti, aste di contorno di ripiano, rompi tratta e diagonali di parete

Realizzo il collegamento tra i montanti tramite una imbottitura contenuta all'interno del profilo a stella formato da 4 L200x200x25 e dei coprigiunti esterni, sui quali eseguo una bullonatura con bullono M16 classe 8.8. L'imbottitura interna costituisce anche la piastra di collegamento delle aste di contorno di inte rpiano costituite da 2 UNP140 e per le diagonali di parete. Entrambe sono collegate tramite bullonatura con bulloni M12 classe 8.8. Infine realizzo il collegamento con il rompi tratta costituito da 2UNP140 tramite una bullonatura realizzata con bulloni M12 classe 8.8 che si serra su un fazzoletto saldato direttamente sul montante (fig. 14). La figura 15 mostra la posizione di tale collegamento all’interno della torre.

Fig. 13 - Schema del collegamento.

Limiti geometrici ( normativi ) del collegamento: - interasse fori in direzione della forza

Saldatura a c.p.

Saldatura a c.p. prima classe Nota:

I bulloni appartenenti ai montanti sono M16 classe 8.8, a cui corrispondono foratur Ø17; Gli altri bulloni sono M12 classe 8.8, a cui corrispiondono forature Ø13.