1

INDICE

PREMESSA 3

1. INTRODUZIONE 5

1.1. NANOTUBI DI CARBONIO 5

1.1.1. DEFINIZIONE E PRINCIPALI CARATTERISTICHE 5

1.1.2. PROPRIETÀ ELETTRICHE 9

1.1.3. PROPRIETÀ MECCANICHE DEI NANOTUBI 13

1.1.4. TECNICHE DI PREPARAZIONE E PURIFICAZIONE 14

1.1.5. TECNICHE DI PREPARAZIONE DI NANOCOMPOSITI POLIMERICI CON NANOTUBI DI CARBONIO 20 1.1.6. SOGLIA DI PERCOLAZIONE IN NANOCOMPOSITI POLIMERO/NANOTUBI 27 1.1.7. APPLICAZIONI DEI MATERIALI COMPOSITI CON DISPERSI NANOTUBI DI CARBONIO 29

1.2. TEMPERATURA E SISTEMI DI MISURA 30

1.3. SENSORI 32

1.3.1. SENSORI DI TEMPERATURA 33

1.3.2. CONFRONTI ED UTILIZZI 39

1.3.3. SENSORI DI TEMPERATURA: USO DI MATERIALI NANOSTRUTTURATI 40

2. MATERIALI E METODI 43

2.1. SEBS 43

2.2. NANOTUBI DI CARBONIO 44

2.3. PREPARAZIONE DELLE DISPERSIONI 44

2.4. BASETTA DI SUPPORTO PER I SENSORI 46

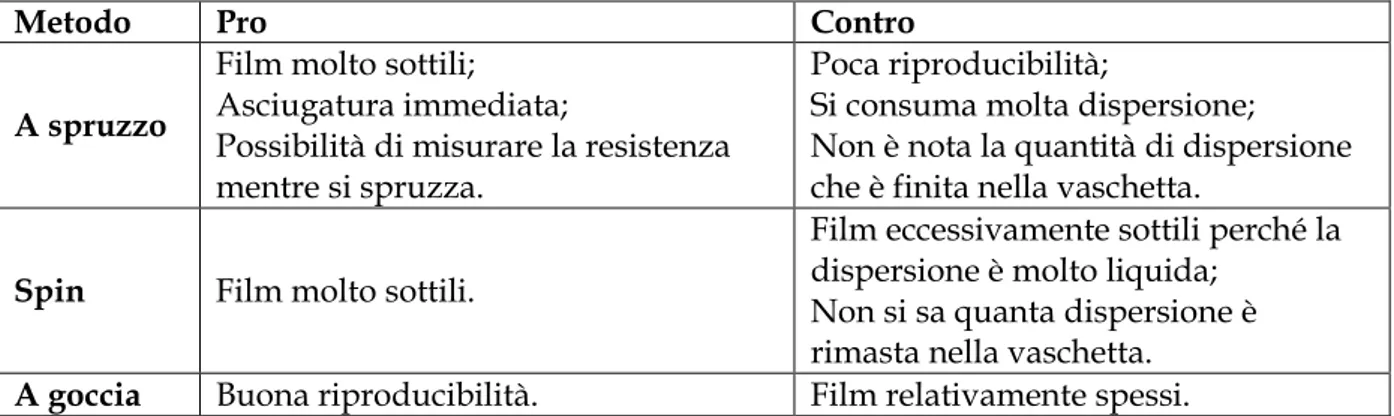

3.5. METODI DI DEPOSIZIONE 47

3.6. STRUMENTAZIONE 48

3. RISULTATI E DISCUSSIONE 52

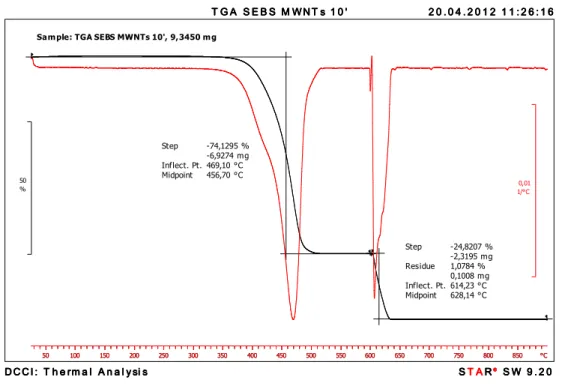

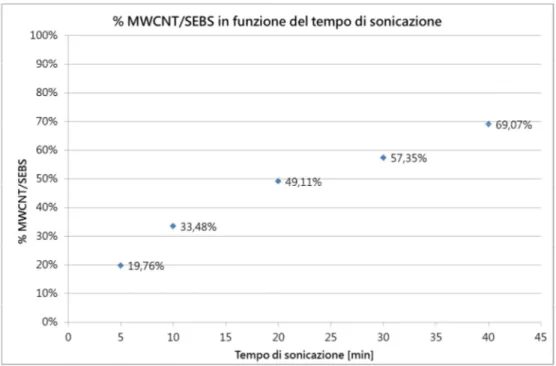

3.1. CARATTERIZZAZIONE DELLE DISPERSIONI DI MWCNT/SEBS IN FUNZIONE DEL TEMPO DI SONICAZIONE 52

3.1.1. PREPARAZIONE DELLE DISPERSIONI 56

2 3.1.3. CARATTERIZZAZIONI SPETTROSCOPICHE DELLE DISPERSIONI 58

3.1.4. CARATTERIZZAZIONE MICROSCOPICA DEI FILM OTTENUTI PER DEPOSIZIONE DELLE DISPERSIONI 67

3.1.5. VALUTAZIONE DEL FUNZIONAMENTO DEI SENSORI REALIZZATI CON LE DISPERSIONI ESAMINATE 74 3.1.6. TRATTAMENTO TERMICO DEL FILM, EFFETTI SULLE PRESTAZIONI DEI SENSORI 87

3.2. STUDIO DEI SENSORI TRATTATI TERMICAMENTE 90

3.2.1. TRATTAMENTO PROLUNGATO IN STUFA 93

3.2.2. RIPRODUCIBILITÀ E SENSIBILITÀ DEL SENSORE OTTENUTO 96

4. CONCLUSIONI 99

5. BIBLIOGRAFIA 102

3

PREMESSA

Le ferite croniche affliggono, solo in Europa, più di 10 milioni di persone. Essendo spesso conseguenza di patologie quali diabete, cancro e problemi vascolari, il numero dei soggetti colpiti è in costante crescita nei paesi occidentali a causa del progressivo invecchiamento della popolazione. Benché sia disponibile strumentazione per misurazioni oggettive, spesso le decisioni sulla migliore terapia vengono ancora prese dal medico principalmente in base ad un esame visuale in cui si ha la valutazione dei parametri classici: gonfiore, rossore, dolore, calore, dimensione ed aspetto della ferita.

L’effettuazione di tale esame implica il trasferimento del paziente in ospedale e la rimozione della medicazione. Manca del tutto al momento la possibilità di ottenere informazioni sulle condizioni della ferita tra una visita e la successiva, cosa che permetterebbe al medico di lavorare in modo diverso, dilatando quando possibile i tempi tra una visita e l’altra e tenendo sempre il paziente sotto controllo. Si ipotizza che una gestione diversa potrebbe accorciare i tempi di guarigione e permettere la guarigione di ferite che oggi rimangono invece aperte.

Inserito in una più ampia ricerca volta allo sviluppo di dispositivi per il monitoraggio di ferite croniche, questo lavoro di tesi si è focalizzato sullo sviluppo di un sensore di temperatura, potenzialmente inglobabile in una medicazione, ed in grado di registrare e comunicare a distanza i risultati delle proprie misure. La misura della temperatura della cute perilesionale è di interesse perché, tale parametro, è associato al grado di infiammazione della ferita.

Le necessità e le richieste dei medici sono focalizzate su dispositivi non invasivi e miniaturizzati, in grado di effettuare un monitoraggio a distanza. In quest’ottica, le specifiche che un sensore di temperatura deve soddisfare sono:

• Accuratezza e precisione 0,2 °C; • Intervallo di temperatura 30 ÷ 45 °C; • Dimensioni ridotte (< 1 cm2);

4 • Peso ridotto (< 10 g);

• Flessibilità ed integrabilità in una garza o in una medicazione; • Biocompatibilità e sicurezza.

La tesi è organizzata in tre capitoli. Nel primo, introduttivo, sono riassunti lo stato dell’arte ed altre conoscenze di base utili per comprendere meglio il seguito; nel secondo sono descritti materiali e strumenti utilizzati durante il lavoro nonchè i metodi di preparazione di soluzioni e dispersioni; nel capitolo terzo sono illustrati e discussi i dati ottenuti. Le conclusioni compendiano quindi il lavoro fatto e delineano brevemente il lavoro futuro.

5

1.

INTRODUZIONE

1.1.

Nanotubi di carbonio

1.1.1.

Definizione e principali caratteristiche

Il carbonio con ibridazione sp2 può assumere una varietà di strutture, come si vede in Figura 1. La più comune è la grafite, ma oltre a questa ne sono possibili altre, sia aperte che chiuse. La prima struttura scoperta del carbonio con ibridazione sp2 diversa dalla grafite è il C60, un fullerene (H. W. Kroto, 1985). I fullereni sono delle strutture approssimativamente sferiche in cui gli atomi di carbonio si organizzano a formare un sistema ordinato di anelli esagonali e pentagonali.

Dopo questa, sono state studiate varie altre strutture fino a quando, nel 1991, vengono osservate e portate a conoscenza della comunità scientifica le strutture tubolari del carbonio (Iijima, 1991). I nanotubi di carbonio sono costituiti da uno o più fogli di grafite arrotolati su se stessi.

Figura 1: Esempi di strutture di organizzazione del carbonio con ibridazione sp2: fullerene (a sinistra),

nanotubo (centro) e grafite (destra).

I nanotubi di carbonio possono essere suddivisi in due gruppi: nanotubi di carbonio a parete singola (Single-Walled Carbon NanoTube, SWCNT) e nanotubi di carbonio a parete multipla (Multi-Walled Carbon NanoTube, MWCNT (Figura 2). I primi ad essere scoperti sono stati i MWCNT, nel 1991, mentre i SWCNT sono stati prodotti per la prima volta nel 1993 (D. S. Bethune, 1993).

6

Figura 2: Struttura di un nanotubo a parete singola e di uno a parete multipla.

I SWCNT ideali possono essere descritti come un tubo in carbonio costituito da un foglio di grafite arrotolato su se stesso e chiuso alle estremità da due calotte semisferiche (una sorta di mezzo fullerene) (Figura 3). Il corpo del nanotubo è quindi costituito di soli esagoni, mentre le due calotte, come i fullereni, sono costituite da un insieme da esagoni e pentagoni. In realtà, i nanotubi spesso mostrano imperfezioni strutturali o difetti che deformano la struttura. Ad esempio, possono essere presenti sulle pareti pentagoni o eptagoni che, creando delle tensioni, piegano la struttura. Il diametro di un SWCNT è compreso tra un minimo di 0,7 nm ed un massimo di 10 nm, anche se spesso il diametro è inferiore ai 2 nm. Data la forma, i nanotubi di carbonio presentano un elevatissimo rapporto tra lunghezza e diametro, compreso tra 104 e 105; questo fa si che possano essere considerati idealmente delle strutture monodimensionali.

Figura 3: Struttura di un nanotubo a parete singola.

I MWCNT, invece, consistono in più SWCNT concentrici (Figura 4). Il diametro di questi nanotubi cresce con il numero di pareti e può arrivare fino a qualche decina di nanometri. La separazione tra le pareti di due nanotubi adiacenti è di circa 0,34 nm.

7

Figura 4: Struttura tridimensionale di un nanotubo a parete multipla (Jung, 2007).

Esistono varie tipologie di SWCNT, a seconda della direzione di arrotolamento del piano di grafite che li costituisce.

Figura 5: Possibili direzioni di arrotolamento di un foglio di grafite.

Figura 6: Nanotubi caratterizzati da direzioni diverse di arrotolamento del foglio di grafite (Jung, 2007).

Come si vede in Figura 6, a seconda della direzione del vettore di arrotolamento, detto anche “vettore chirale”(Ch) o “elicità”, si possono avere tipologie di nanotubi con proprietà molto differenti. I nanotubi prodotti da fogli di

8 grafite arrotolati nelle direzioni (n,0), (n,n) ed (n,m), cioè con angoli θ pari a 0°, 30° e compresi tra 0° e 30°, vengono rispettivamente chiamati “zigzag”, armchair”e chirali”.

Dal vettore chirale, perpendicolare all’asse del nanotubo, si individua un secondo vettore, perpendicolare ad esso e parallelo all’asse del nanotubo, detto vettore traslazionale (T). Individuati in un esagono della struttura del nanotubo i vettori unitari a1 e a2 (Figura 5), si può esprimere il vettore chirale come:

= ∙ + ∙

Il vettore T viene tracciato nella direzione perpendicolare a Ch, di lunghezza tale da finire su un atomo equivalente a quello di partenza. Da questi due vettori si ricava la cella unitaria del nanotubo, cioè il rettangolo che ha per lati i due vettori appena individuati. Il numero di esagoni contenuti all’interno della cella unitaria del nanotubo è importante per la determinazione delle proprietà e viene indicato con N. Dalle informazioni precedenti, si ricava il diametro del nanotubo come:

=| |

dove è il diametro del nanotubo e | | la lunghezza del vettore traslazionale.

I nanotubi di carbonio presentano due grosse limitazioni che ne compromettono notevolmente l’utilizzo:

• Sono idrofobici ed incompatibili con i principali solventi.

• Hanno la tendenza ad agglomerare, specialmente i SWCNT sono molto difficoltosi da separare. L’aggregazione avviene a causa dell’enorme rapporto che c’è, in questo tipo di particelle, tra superficie ed area. L’aggregazione è dovuta anche alle forti interazioni tra gli orbitali ̟ che sono presenti sulla superficie dei nanotubi (Yellampalli, Carbon Nanotubes - Synthesis, Characterization, Application, 2011)

9 essendo i nanotubi, come del resto molte altre strutture di dimensioni analoghe, utilizzati per la realizzazione di nanocompositi con altri materiali per migliorarne le proprietà, ed essendo noto che le proprietà dei nanocompositi sono tanto migliori quanto migliore è la dispersione delle nanostrutture nella matrice, la messa a punto di efficienti processi di dispersione e di trattamenti chimico-fisici che la facilitino è basilare per il loro utilizzo.

1.1.2.

Proprietà elettriche

La conducibilità elettrica, unitamente alla struttura unidimensionale, ha attirato sui nanotubi l’attenzione degli sviluppatori di componenti di circuiti elettronici.

La conducibilità dipende, come molte altre proprietà, dalla direzione del vettore chirale. A seconda della sua direzione, i SWCNT si comportano come conduttori metallici o come semiconduttori. Per comprendere meglio questo fenomeno normalmente viene eseguito un cambiamento di assi, passando dal vettore chirale a due vettori, K1 e K2 (non sempre prendono questi nomi), rispettivamente direzionati lungo la circonferenza del nanotubo e lungo l’asse del nanotubo.

La struttura elettronica di un nanotubo a parete singola può essere ottenuta modificando quella del grafene, applicando delle condizioni a contorno periodiche lungo il vettore chirale Ch. La principale differenza tra grafene e nanotubi è che in quest’ultimi la funzione d’onda è quantizzata, cosa che diventa evidente quando la lunghezza della circonferenza diviene paragonabile alla lunghezza d’onda di fermi (lunghezza d’onda degli elettroni di conduzione). L’equazione che descrive l’energia degli orbitali è:

= +

dove µ è un numero quantico (intero compreso tra 0 e N-1, con N numero di esagoni nella cella unitaria del nanotubo) e k è una variabile tale che −"# < <"#. A

10 causa delle condizioni a contorno periodiche si ha come risultato che le funzioni d’onda nella direzione del vettore K1 sono discrete.

Dato che all’interno della cella elementare ci sono 2N atomi di carbonio, si avranno N orbitali atomici di legame π e N orbitali atomici di anti-legame π*. K2 è funzione di n e m, quindi questi indici determinano la natura dei nanotubi, in particolare se questi sono assimilabili a dei conduttori metallici o a dei semiconduttori (Chandra, 2009).

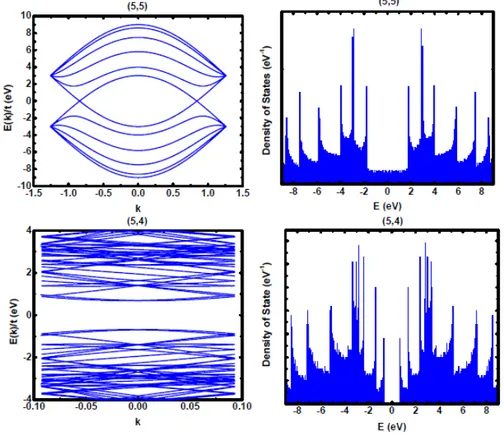

Figura 7: Rappresentazione grafica degli orbitali atomici di due nanotubi, uno (5,5) e l'altro (5,4) (Chandra, 2009).

La Figura 7 mostra le differenze notevoli negli orbitali atomici di due nanotubi, un (5,5) ed un (5,4). Nel (5,5) gli orbitali atomici di legame e di anti-legame si intersecano, e quindi si ha una conformazione analoga agli orbitali atomici dei metalli, mentre nel (5,4) c’è il piccolo salto energetico tra orbitali di legame e di anti-legame, tipico dei materiali semiconduttori. È interessante vedere che, nei nanotubi con caratteristiche di semiconduttori, l’entità del salto energetico dipende soltanto dal raggio del nanotubo come:

11 =|%| &'&

dove % ed &'& sono due costanti, relative rispettivamente alla sovrapposizione delle funzioni d’onda e alla distanza di legame tra due atomi di carbonio nel reticolo del grafene.

Le caratteristiche metalliche o di semiconduttori dei nanotubi di solito sono facilmente predicibili dagli indici n e m. La condizione per il carattere metallico è − = 3), con q numero intero; se non è rispettata il nanotubo avrà caratteristiche da semiconduttore. (Chandra, 2009). Alcuni esempi di livelli orbitali di legame e di anti-legame sono riportati in Figura 8.

Figura 8: Esempio di bande elettroniche di nanotubi: la struttura (a) è di un (5,5), la (b) è di un (9,0) e la (c) è di un (10,0) (Popov, 2004).

Questo fatto è spiegabile osservandola struttura dei livelli di Fermi del grafene (Figura 9), in cui la superficie superiore mostra l’energia degli orbitali di anti-legame (̟*) e la superficie inferiore l’energia degli orbitali di legame (̟). Gli unici punti in cui si ha un salto di energia pari a zero è nei punti K, dove si trovano gli atomi di carbonio.

12

Figura 9: Energie delle bande di conduzione del grafene (Chandra, 2009).

Perché il nanotubo abbia le caratteristiche di conduttore metallico occorre che il vettore K2, che delimita la cella unitaria nella direzione della conduzione, attraversi gli atomi che compongono il reticolo. Questo succede per il piano di taglio verde in Figura 10, mentre se questo non passa per gli atomi, come il piano di taglio rosso, si ha una differenza di energia tra le bande di valenza e quelle di conduzione e quindi abbiamo un semiconduttore.

Figura 10: Piano di taglio che passa o meno per il punto K (Chandra, 2009).

I nanotubi a parete multipla, composti da più SWCNT concentrici, non possono essere considerati conduttori unidimensionali. Nei nanotubi a parete multipla le interazioni tra pareti adiacenti danno luogo a più bande di conduzione e

13 ad una maggiore conducibilità. Le maggiori dimensioni rendono meno evidenti i fenomeni quantici che si osservano nei contatti elettrici e nella conduzione dei SWCNT (L. Forrò).

1.1.3.

Proprietà meccaniche dei nanotubi

I nanotubi si comportano come un materiale elastico, in grado di tornare alla forma originale dopo una deformazione. Questi materiali seguono la legge di Hooke:

*# = + ∙

dove *# rappresenta la tensione applicata per unità di superficie, è il modulo elastico, detto anche modulo di Young, ed + rappresenta l’allungamento relativo. Le prime misure di modulo elastico effettuate con un microscopio a forza atomica su di un singolo MWCNT hanno dato valori pari a 1,26 TPa per una tensione applicata di 14,2 GPa. Questi valori sono straordinariamente alti se confrontati con altri materiali (Tabella 1).

Tabella 1: Valori di modulo elastico e tensione di rottura di vari materiali.

MATERIALE MODULO ELASTICO [GPa] TENSIONE DI ROTTURA [GPa]

CNT 1000 500

Fibre di carbonio 700 300

Kevlar 135 3,6

Acciaio temprato 200 0,76

14

Figura 11: Confronto tra le proprietà meccaniche di vari materiali.

In Figura 11 sono riassunti i dati riportati in tabella 1. Dal grafico si evince come i nanotubi di carbonio presentino delle proprietà meccaniche molto superiori a tutti gli altri materiali, risultando confrontabili soltanto con le fibre di carbonio.

Inoltre, questi risultati mostrano come i nanotubi di carbonio siano in grado di sostenere sollecitazioni anche molto elevate senza rompersi.

1.1.4.

Tecniche di preparazione e purificazione

La sintesi dei nanotubi può essere eseguita con diverse tecniche, ma tutte prevedono il riscaldamento dei composti solidi o gassosi contenenti carbonio. Una buona comprensione del processo di sintesi permette un miglior controllo delle condizioni sperimentali e quindi lo sviluppo di tecniche industriali di produzione, condizione necessaria per il loro utilizzo su larga scala. Il controllo delle condizioni sperimentali inoltre è indispensabile per ottenere partite di nanotubi con lunghezza, diametro e chiralità uniformi, pareti ben formate, pochi difetti strutturali e un buon livello di purezza.

Esistono ad oggi numerose tecniche di sintesi dei nanotubi di carbonio, ma le più diffuse sono:

15 • Scarica con arco elettrico:

Figura 12: Rappresentazione schematica di un reattore a scarica ad arco elettrico per la sintesi dei nanotubi (Jung, 2007).

Questo metodo era inizialmente utilizzato per la produzione dei fullereni. Due elettrodi di grafite, posti a circa 1 mm di distanza, sono inseriti in un forno riscaldato contenente un gas inerte (elio o argon) a bassa pressione. L’applicazione di una tensione elevata tra i due elettrodi instaura un arco elettrico, e l’intensa corrente (100 A) causa la parziale vaporizzazione di uno degli elettrodi. Il materiale vaporizzato si deposita a formare una sorta di ragnatela, che contiene anche nanotubi. L’uniformità del processo e l’omogeneità dell’arco elettrico sono garantite dal continuo avvicinamento dell’elettrodo che si erode, effettuato con un sistema meccanico. Una schematizzazione di un reattore di questo tipo è riportata in Figura 12. Il metodo produce una mistura di nanotubi di carbonio, vari fullereni e molte particelle di carbonio libere. Per la produzione di SWCNT si utilizza un elettrodo che, oltre alla grafite, contiene anche una mistura di metalli di transizione o di terre rare, che catalizzano il processo di formazione (Jung, 2007).

16 • Ablazione laser:

Figura 13: Rappresentazione schematica di un reattore ad ablazione laser per la sintesi dei nanotubi (Jung, 2007).

Il sistema comprende un bersaglio di grafite, drogato con particelle metalliche, necessarie per la sintesi dei SWCNT, inserito in un recipiente riempito con un gas inerte a bassa pressione. Un laser, pulsato o continuo, è utilizzato per vaporizzare il bersaglio di grafite, portandolo a temperature superiori ai 1200 °C. Generalmente il bersaglio di grafite viene fatto ruotare e traslare per ottenere un consumo omogeneo di tutta la superficie. Appena usciti dal punto caldo creato dal laser, i vapori di carbonio si raffreddano e condensano in strutture ordinate, che vengono trasportate dal gas inerte fino ad un filtro poroso di raccolta prima della successiva purificazione. Una schematizzazione di un reattore di questo tipo è riportata in Figura 13 (Jung, 2007).

• CVD (Chemical Vapor Deposition):

17 In questo sistema di sintesi la fonte di carbonio è in fase gassosa ed è costituita da gas quali l’acetilene, l’etilene, il metano, l’etano o il monossido di carbonio. La camera di reazione è riscaldata a temperature che vanno dai 650 °C ai 900 °C. L’energia termica rompe i legami formando carbonio atomico che diffonde fino ad un substrato, ricoperto di catalizzatore, dove si deposita formando le strutture desiderate. Solitamente come catalizzatore si utilizza un metallo di transizione, come Nichel, Ferro o Cobalto. Questo metodo di sintesi è un sistema semicontinuo, in quanto la fonte di carbonio che viene utilizzata è un gas, che viene reintrodotto nella camera di reazione in continuo, senza bisogno di interrompere il processo di sintesi. Esistono molte varianti di questo processo, che è oggi il metodo standard di produzione industriale di nanotubi. Una schematizzazione di un reattore di questo tipo è riportata in Figura 14 (Jung, 2007).

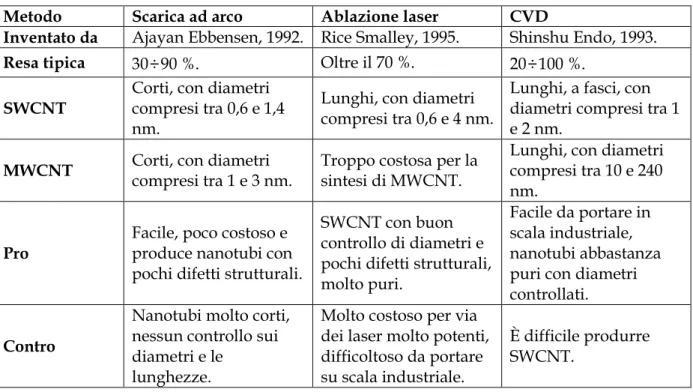

Le caratteristiche principali dei metodi illustrati sono riportate in Tabella 2.

Metodo Scarica ad arco Ablazione laser CVD

Inventato da Ajayan Ebbensen, 1992. Rice Smalley, 1995. Shinshu Endo, 1993.

Resa tipica 30÷90 %. Oltre il 70 %. 20÷100 %.

SWCNT

Corti, con diametri compresi tra 0,6 e 1,4 nm.

Lunghi, con diametri compresi tra 0,6 e 4 nm.

Lunghi, a fasci, con diametri compresi tra 1 e 2 nm.

MWCNT Corti, con diametri compresi tra 1 e 3 nm.

Troppo costosa per la sintesi di MWCNT.

Lunghi, con diametri compresi tra 10 e 240 nm.

Pro

Facile, poco costoso e produce nanotubi con pochi difetti strutturali.

SWCNT con buon controllo di diametri e pochi difetti strutturali, molto puri.

Facile da portare in scala industriale, nanotubi abbastanza puri con diametri controllati.

Contro

Nanotubi molto corti, nessun controllo sui diametri e le

lunghezze.

Molto costoso per via dei laser molto potenti, difficoltoso da portare su scala industriale.

È difficile produrre SWCNT.

Tabella 2: Caratteristiche principali dei metodi di sintesi dei nanotubi di carbonio.

Il processo che porta alla crescita dei nanotubi non è ancora perfettamente noto ed è motivo di dibattiti. In generale è richiesta la presenza di un catalizzatore, che può essere in fase gassosa o supportato su solido. Gli atomi di carbonio si depositano sul catalizzatore e formano una semisfera, che corrisponde a mezzo

18 fullerene. Il processo può quindi proseguire in due modi differenti: la semisfera si stacca dal catalizzatore e si comincia a formare il nanotubo (Figura 15d) o il catalizzatore si stacca dal supporto, sul quale resta attaccato invece il nanotubo. Mentre il nanotubo cresce il catalizzatore si allontana dal supporto.

Figura 15: Schematizzazione del primo sistema di crescita dei nanotubi.

Indipendentemente dal metodo di sintesi, i nanotubi necessitano sempre di trattamenti di purificazione prima del loro impiego perché:

• Contengono specie carboniose quali: fullereni, carbonio amorfo, grafite e particelle di carbonio.

• Contengono impurità derivanti da residui di catalizzatore metallico, spesso contornato da una o più pareti di carbonio.

• Hanno difetti della superficie.

• Hanno diametri, lunghezze e chiralità diverse. • Sono aggregati in fasci.

I metodi di sintesi normalmente utilizzati hanno come scopo quello di allontanare le particelle indesiderate ed i residui di catalizzatore, per gli altri punti solitamente si utilizzano sistemi complicati che non saranno presi in considerazione. I processi di purificazione sono molto difficili da progettare e portare a termine, per

19 la presenza di numerosi composti con proprietà simili e catalizzatori metallici, molto efficienti nel catalizzare anche reazioni di distruzione dei nanotubi.

Le tecniche di purificazione possono essere suddivise in due gruppi: • Tecniche di purificazione ossidative (metodo chimico).

• Tecniche di purificazione non ossidative (metodo fisico).

Le tecniche ossidative si basano sul presupposto che impurità carboniose e metalli di transizione si ossidino più velocemente dei nanotubi. Questo consente di ottenere una buona purificazione dei nanotubi senza introdurre grossi difetti all’interno della loro struttura. I maggiori svantaggi di questa tecnica di purificazione risiedono nell’elevata probabilità di apertura delle strutture emisferiche terminali dei nanotubi e nella necessità di una regolazione molto precisa dei parametri dell’ossidazione rispetto a parametri strutturali, come ad esempio il diametro.

Ad oggi i processi ossidativi prevedono due passaggi: un trattamento termico ad alta temperatura in atmosfera inerte, ed un’ossidazione con acidi minerali. Durante il trattamento termico, effettuato tra i 900 e i 1900 K, si ha un riarrangiamento nella struttura dei nanotubi che porta all’eliminazione dei difetti strutturali nella rete sp2. Questo rende i nanotubi più resistenti all’ossidazione, effettuata solitamente a temperature comprese tra 100 e 150 °C con acido nitrico (HNO3), acido solforico (H2SO4) o una loro combinazione con acido cloridrico (HCl) a varie concentrazioni. Se i parametri del trattamento sono scelti con cura, si ottengono nanotubi intatti e senza sottoprodotti di sintesi. L’ossidazione può essere adiuvata con ultrasuoni, che aiutano la dissoluzione dei nanotubi nella miscela ossidante e permettono la rimozione anche delle particelle contenute all’interno dei fasci di nanotubi. Lo stesso risultato è stato ottenuto con l’utilizzo di microonde (Jung, 2007).

La purificazione ossidativa spesso porta ad una parziale rottura della struttura sp2 ed alla formazione di atomi di carbonio con ibridazione sp3 che portano a funzionalizzazioni indesiderate sulla superficie del nanotubo, indesiderate essenzialmente per le applicazioni elettroniche di questo materiale. Per tale motivo si

20 è reso indispensabile trovare un metodo di purificazione meno aggressivo, non ossidativo. In questo caso l’eliminazione delle particelle di dimensioni diverse da quelle dei nanotubi viene fatta per filtrazione. I nanotubi vengono dispersi per sonicazione in mezzo acquoso con l’ausilio di surfattanti. Dopo una centrifugazione, che elimina le particelle non disperse, si passa alla filtrazione, che rimuove le particelle di minori dimensioni lasciando sul filtro un denso strato di nanotubi. Con questa procedura però i nanotubi molto corti vengono persi. La cromatografia di esclusione dimensionale (Size Exclusive Chromatography, SEC), permette non solo eliminare le impurità come particelle metalliche e carboniose, ma anche di separare i nanotubi in funzione di lunghezza e dimensione. Lo svantaggio della SEC risiede nella possibilità di trattare soltanto piccole quantità di nanotubi (Jung, 2007).

1.1.5.

Tecniche di preparazione di nanocompositi polimerici con nanotubi

di carbonio

Le peculiari proprietà dei nanotubi ne hanno favorito all’utilizzo in numerosi campi, per quanto la loro pessima solubilità (in tutti i solventi organici e nelle soluzioni acquose) abbia imposto molte limitazioni. I nanotubi si presentano come una polvere scura formata da minuscoli aggregati, che necessitano di essere dispersi prima di un qualunque utilizzo. Il mezzo di dispersione può essere un solvente organico o acquoso oppure una matrice polimerica, a seconda dell’applicazione che se ne dovrà fare.

I metodi più semplici per la dispersione sono i sistemi meccanici: • Dispersione per Ultrasonicazione;

• Dispersione con miscelatore a rulli; • Dispersione con miscelatore a sfere; • Dispersione con agitatore;

• Dispersione con estrusore.

Nell’ultrasonicazione si ha il miscelamento della soluzione grazie all’applicazione di energia tramite ultrasuoni. Esistono due tipologie di sonicatori:

21 quelli a bagno e quelli a sonda. Il principio di funzionamento di questa tecnica è quello che le onde sonore si propagano nel liquido ed inducono una serie di compressioni e rilassamenti, che portano ad una esfoliazione dei nanotubi esterni agli agglomerati. Questo metodo è ottimo per la dispersione dei nanotubi in liquidi poco viscosi.

I sonicatori a bagno hanno molta meno potenza di quelli a sonda: per i primi ci si aggira intorno ai 100 W, mentre per i secondi si va da 100 W a 1500 W. Nei sonicatori a sonda l’energia si sviluppa sulla sommità della sonda, che può avere un diametro che varia da 1,6 mm a 12,7 mm. Le energie elevate associate a questo tipo di miscelazione causano un innalzamento molto rapido della temperatura, motivo per cui, nel caso si utilizzino solventi volatili, questi devono essere raffreddati. Se la sonicazione è troppo aggressiva si può causare la loro rottura dei nanotubi (Peng-Cheng Ma, 2010).

Un immagine delle due tipologie di sonicatori sono riportate in Figura 16.

Figura 16: Immagine di (A) un sonicatore a bagno ad acqua e (B) un sonicatore a sonda.

Nel sistema di dispersione con il miscelatore a rulli si utilizza un’apposita macchina per creare una forza di taglio che miscela, disperde o omogenizza i materiali viscosi quali polimeri. La macchina è formata da tre rulli adiacenti che girano a velocità differenti: il primo ed il terzo nella stessa direzione, il secondo nella direzione opposta. Il materiale introdotto viene miscelato e frammentato tra i primi due rulli, gira quindi intorno al secondo rullo che lo disperde ed arriva fino al terzo. Il grado di dispersione desiderato si ottiene diminuendo o aumentando lo spazio tra

22 il secondo rullo e il corpo della macchina. Questo, unito alle differenti velocità di rotazione dei rulli adiacenti può creare forze di taglio molto alte. Alla fine del procedimento si ottiene direttamente il film polimerico. Uno schema di questo strumento è riportato in Figura 17. Con questo metodo però non si ottengono delle buone dispersioni di nanotubi perché le distanze tra i rulli e il corpo della macchina non scende sotto un minimo di 1 µm, non sufficientemente piccola per separare i nanotubi (Peng-Cheng Ma, 2010).

Figura 17: Schema di un miscelatore a rulli.

Un altro metodo per la dispersione dei nanotubi in materiali polimerici è l’utilizzo di un miscelatore a sfere. Nanotubi, matrice polimerica e sfere metalliche vengono inseriti in un cilindro rotante anch’esso metallico (Figura 18); per effetto della forza centrifuga le sfere risalgono le pareti del cilindro e poi cadono, causando una pressione sul materiale che viene finemente polverizzato (Peng-Cheng Ma, 2010).

Figura 18: Schematizzazione di un miscelatore a sfere.

In un miscelatore a flusso si vengono a creare dei flussi molto forti all’interno della soluzione, e questo porta alla dispersione dei nanotubi. In un estrusore si

23 premiscelano i pellet di polimero solido e i nanotubi. Il processo di estrusione stesso porta alla dispersione dei nanotubi nel polimero, reso fuso o rammollito dal calore applicato, a seguito degli sforzi meccanici di taglio che si creano durante la miscelazione (Peng-Cheng Ma, 2010). Un esempio dei due strumenti è riportato in Figura 19.

Figura 19: Immagine di un miscelatore a flusso (A) e di un estrusore (B).

Le caratteristiche dei vari metodi di dispersione dei nanotubi in matrici polimeriche sono sintetizzate nella Tabella 3.

Tecnica Rottura

dei CNT

Polimeri

utilizzabili Fattori controllabili Ultrasonicazione Si. Polimeri solubili, a

bassa viscosità.

Potenza, metodo e tempo di sonicazione.

Miscelatore a

rulli No.

Polimeri in soluzione.

Velocità di rotazione e distanza tra i rulli.

Miscelatore a

sfere Si. Polimeri in polvere.

Tempo e velocità di rotazione, dimensione delle sfere e rapporto sfere/CNT.

Miscelatore a

flusso No.

Polimeri solubili, a

bassa viscosità. Tempo e velocità di miscelazione.

Estrusore No. Polimeri

termoplastici.

Temperatura, configurazione e velocità dell’estrusore.

Tabella 3: Riassunto dei metodi meccanici di dispersione dei nanotubi.

Con le tecniche di ultrasonicazione e di miscelazione a flusso i nanotubi possono essere dispersi anche in solventi, con l’aiuto di surfattanti.

24 Per aiutare la dispersione dei nanotubi, dato che spesso la dispersione meccanica non è sufficiente per ottenere i risultati desiderati, è possibile eseguire una funzionalizzazione chimica (detta anche covalente) o fisica (detta anche non-covalente) della loro superficie per aumentarne la solubilità nel solvente prescelto.

I possibili metodi di funzionalizzazione dei nanotubi possono classificati in: • Funzionalizzazione diretta della parete del nanotubo;

• Funzionalizzazione dei difetti. • Funzionalizzazione non covalente; • Funzionalizzazione interna;

Figura 20: Possibili metodi di funzionalizzazione dei nanotubi di carbonio (Jung, 2007).

La funzionalizzazione diretta delle pareti è associata alla conversione di una parte degli atomi di carbonio del nanotubo con ibridazione sp2 in atomi di carbonio con ibridazione sp3, con conseguente interruzione della coniugazione π del foglio di grafene. Per ottenere questa funzionalizzazione si sfruttano i meccanismi di reazioni tipici degli alcheni, e cioè quei meccanismi di reazione che coinvolgono il carbonio con ibridazione sp2. Una delle prime reazioni di questo tipo che è stata proposta è la reazione con il Fluoro, a formare un legame C-F. Questa reazione è molto interessante in quanto, in seguito, si può sostituire il Fluoro con un altro gruppo funzionalizzante. Alcuni esempi di funzionalizzazioni di questo tipo sono riportate in Figura 21A.

25 Un altro tipo di funzionalizzazione chimica sfrutta i difetti presenti sul nanotubo, come presenza di pentagoni e di eptagoni al posto di esagoni nelle pareti e le lacune nella struttura atomica. I difetti presenti nella struttura del nano tubo risultano siti altamente reattivi e possono reagire con gli stessi reagenti impiegati per la purificazione ossidativa, ovvero utilizzando acidi minerali come acido nitrico (HNO3) o solforico (H2SO4), oppure utilizzando agenti ossidanti forti, come permanganato (KMnO4), ozono (O3) o altri. Alcune tipologie di reattività a partire dai difetti strutturali sono riportati in Figura 22: spesso tali reazioni portano alla formazione di gruppi carbossilici (-COOH) o ossidrilici (-OH).

Figura 21: Esempi di funzionalizzazioni delle pareti dei nanotubi (Peng-Cheng Ma, 2010).

In figura 21 sono riportati le due vie di funzionalizzazione chimica di cui si è parlato in precedenza: nella via A sono riportate le funzionalizzazioni dirette sulla parete del nanotubo mentre, nella via B, sono indicate le funzionalizzazione a partire dai difetti presenti sulla parete del nano tubo o dai siti di maggiore reattività come le calotte. Per quanto riguarda le funzionalizzazioni dirette della parete, oltre alla funzionalizzazione con il fluoro esistono diretta altri esempi, come in evidenziato dalla figura 21 meccanismo A: l’idrogenazione, le cicloaddizioni, e l’attacco di radicali ·R. Le funzionalizzazioni che come generano sulla parete del nanotubo gruppi acidi o alcolici sono molto utili per successive derivatizzazioni attraverso

26 semplici processi di chimica organica. Alcune delle reazioni più interessanti sono riportate in Figura 21 meccanismo B: l’ammidazione, l’esterificazione, la tiolazione, la silanizzazione e la reazione anche con sistemi polimerici sono quelle più comuni.

Figura 22: Esempi di funzionalizzazioni che sfruttano i difetti nella struttura dei nanotubi (Jung, 2007).

Le funzionalizzazioni viste fino ad ora compromettono notevolmente la struttura del nanotubo, in quanto sfruttano legami covalenti con gli atomi di carbonio che compongono la parete del nanotubo, che passano quindi da un’ibridazione sp2 ad un’ibridazione sp3, interrompendo la regolare struttura delle pareti e quindi compromettendone le proprietà. Un’alternativa possibile sono le funzionalizzazioni non covalenti che possono fare uso di piccole molecole surfattanti che si adsorbono sulla superficie del nanotubo oppure di catene polimeriche, che si avvolgono intorno al nanotubo e lo rendono compatibile con il solvente.

I polimeri adatti alla funzionalizzazione sono quelli contenenti all’interno della loro struttura anelli aromatici, che possono instaurare interazioni π-π e interazioni di Van der Waals con la superficie del nanotubo.

Oltre che con i polimeri, i nanotubi possono essere funzionalizzati in maniera non covalente anche con piccole molecole surfactanti non ioniche, cationiche o anioniche. L’adsorbimento di queste molecole sulla superficie dei nanotubi ne abbassa la tensione superficiale, prevenendo la formazione di aggregati.

Un altro metodo non covalente di funzionalizzazione, che prevede l’inserimento per capillarità di atomi o molecole all’interno dei nanotubi, prende il nome di funzionalizzazione interna. Questa funzionalizzazione non ha chiaramente

27 lo scopo di facilitare la dissoluzione dei nanotubi, ma quella di creare specie composite dotate di nuove interessanti proprietà. In letteratura è riportato a questo scopo l’uso di atomi di Oro, Argento o Platino, di molecole inorganiche come fullereni C60 o piccole molecole biologiche, come proteine e DNA.

In Figura 23 sono riportate delle schematizzazioni dei metodi di funzionalizzazione non covalente dei nanotubi.

Figura 23: Tipologie di funzionalizzazioni non covalenti: avvolgimento di catene polimeriche (A), adsorbimento di molecole surfactanti (B) e funzionalizzazione interna (C) (Peng-Cheng Ma, 2010).

Le caratteristiche dei vari metodi di funzionalizzazione dei nanotubi sono sintetizzate nella tabella 4:

Metodo Principio Danni ai

nanotubi Facile da usare Interazione con il mezzo disperdente Chimici In parete Modifica ibridazione sp2 in sp3 Si No Forte Difetti Trasformazione

dei difetti Si Si Forte

Fisici

Avvolgimento di polimeri

Forze Van der Waals e π-π

No Si Variabile

Surfactanti Adsorbimento

fisico No Si Debole

Interna Effetto capillare No No Debole

Tabella 4: Tavola sinottica dei metodi di funzionalizzazione (Peng-Cheng Ma, 2010).

1.1.6.

Soglia di percolazione in nanocompositi polimero/nanotubi

Un nanocomposito è un materiale solido multifasico dove una delle fasi ha una, due o tre dimensioni minori di 100 nm. Nel senso più ampio questa definizione può comprendere mezzi porosi, colloidi, gel e copolimeri. Le proprietà catalitiche, meccaniche, elettriche, termiche, ottiche ed elettrochimiche dei nanocompositi

28 possono differire nettamente da quelle dei materiali che li costituiscono. Qualora il materiale disperso in una matrice non conduttiva sia conduttivo si possono ottenere materiali conduttivi. È molto importante notare che se il materiale disperso e il materiale disperdente non sono in stretto contatto, cioè se l’interazione all’interfaccia tra i due materiali è scarsa, spesso il materiale composito che si viene ad ottenere presenta caratteristiche anche peggiori di quelle dei due materiali isolati.

Nel caso dei nanotubi la conduzione si ha quando, dispersi all’interno del film, questi riescono a creare un cammino percolativo continuo da un elettrodo all’altro, capace di condurre corrente. Affinché ci sia passaggio di corrente tra due nanotubi non occorre che questi siano in contatto diretto, ma è sufficiente che si trovino ad una distanza inferiore ai 5 nm. A questa distanza infatti si ha una ragionevole probabilità che si abbia effetto tunnel e quindi un certo numero di elettroni riesce a passare da un nanotubo al successivo (Wolfgang Bauhofer, 2009).

La conducibilità all’interno del film polimerico si ha già per concentrazioni relativamente basse di nanotubi, ad esempio, una conducibilità di 1 S/m si ha con una quantità di nanotubi dispersi di circa il 2 % in peso (Bani H. Cipriano, 2008). All’aumentare della concentrazione dei nanotubi aumenta rapidamente anche la conducibilità. Questo andamento prosegue fino al raggiungimento di un valore di soglia di concentrazione (denominata soglia di percolazione), oltre l’aumento della conducibilità è meno rapido (Figura 24). Nei sistemi in cui i nanotubi non hanno una distribuzione anisotropa, la conducibilità elettrica segue la seguente legge (E. J. Garboczi, 1995) (J. P. Clerc, 1990):

*, = - . − ., /

dove *, è la conducibilità del composito, . è la frazione di volume occupata dai nanotubi, ., è la soglia di percolazione, - è una costante e 0 è l’esponente critico. Il valore di quest’ultimo è relativo soltanto alle dimensionalità del sistema, e cioè se questo è tridimensionale, bidimensionale o monodimensionale.

29 Questo valore è funzione di molte variabili: dipende in primo luogo dal polimero, dal tipo di trattamento che subiscono le dispersioni, da quanto sono dispersi i nanotubi.

Figura 24: Aumento della conducibilità in funzione della concentrazione dei nanotubi in dispersione in film di PTT (Yellampalli, Carbon Nanotubes - Polymer Nanocomposites, 2011).

La soglia di percolazione viene trovata interpolando al grafico di Figura 24 la curva con l’equazione riportata sopra. Per i sistemi SWCNT/polimero in letteratura si trovano soglie di percolazione che vanno da un minimo di 0,005 vol% ad un massimo di 11 vol%. Queste differenze sono in parte dovute all’uso di polimeri diversi ed in parte a differenze gradi di dispersione e allineamento dei nanotubi. Qualora il processo di preparazione del polimero nanostrutturato porti all’allineamento dei nanotubi, si ha un notevole abbassamento della soglia di percolazione (Micah J. Green, 2009).

1.1.7.

Applicazioni dei materiali compositi con dispersi nanotubi di

carbonio

I nanotubi di carbonio sono stati proposti per una serie di potenziali applicazioni:

• Compositi conduttori elettricamente e termicamente; • Dispositivi di stoccaggio e conversione dell’energia; • Sensori;

30 • Display a emissione di campo e sorgenti di radiazioni;

• Materiali per lo stoccaggio dell’idrogeno;

• Dispositivi semiconduttori di dimensioni nanometriche; • Sonde;

• Connettori;

• …

Dai nanocompositi polimerici ottenuti con i nanotubi ci si aspetta una buona processabilità, paragonabile a quella dei polimeri, e proprietà ottiche, meccaniche ed elettriche migliori rispetto a quelle del materiale di partenza dettate appunto dalla presenza dei nanotubi.

L’efficace incorporazione dei nanotubi in un polimero, ad esempio, ne aumenta notevolmente modulo di trazione e carico di rottura. Dal punto di vista delle proprietà termiche, invece, l’aggiunta di nanotubi porta ad un aumento della conducibilità termica. Questo fenomeno offre l’opportunità di utilizzare materiali compositi come connettori, dissipatori, materiali per circuiti stampati o per il confezionamento di dispositivi elettronici, etc.. L’aggiunta di nanotubi ad un polimero può rendere quest’ultimo un conduttore elettrico o un semiconduttore. Per questo motivo materiali compositi sono stati utilizzati ad esempio nell’industria automobilistica come materiali di riempimento conduttori e se ne immagina l’utilizzo in dispositivi elettronici. La dispersione di nanotubi può modificare le proprietà ottiche di alcuni polimeri, da cui l’utilizzo come materiali protettivi per l’occhio umano, elementi ottici e sensori ottici (Xiao-Lin Xie, 2005).

1.2.

Temperatura e sistemi di misura

La temperatura termodinamica (assoluta) è un indicatore del grado di energia termica di un corpo. Per misurare la temperatura termodinamica si utilizza la scala di temperatura assoluta, avente come unità il grado Kelvin. Si parla di calore quando c’è trasferimento di energia termica da un corpo ad un altro.

31 • Conduzione: fenomeno in cui si sfrutta il contatto fisico fra due corpi. Le particelle nel corpo più caldo urtano quelle del corpo più freddo trasferendo loro energia cinetica .

• Convezione: fenomeno in cui si sfrutta un fluido intermedio, liquido o gassoso, per trasportare calore da un corpo più caldo ad uno più freddo.

• Irraggiamento: emissione spontanea di radiazione elettromagnetica da parte degli atomi e delle molecole di un corpo. Dallo spettro della radiazione emessa si può determinare la temperatura del corpo.

Il primo strumento di misura della temperatura è stato il termoscopio, inventato da Galileo Galilei nel 1606. Nel 1724, Fahrenheit, usò per la prima volta il mercurio come fluido termometrico.

Le scale di temperatura più comuni ad oggi sono riportate in Tabella 5:

Osservabile associato °C °F K

Punto di ebollizione dell’acqua 100 212 373,15 Punto di congelamento dell’acqua 0 32 273,15

Zero assoluto - 273,15 - 459,67 0

Tabella 5: Principali scale di temperatura.

La misura della temperatura di un corpo può avvenire in equilibrio o in modo predittivo. Qualora avvenga in equilibrio la misura viene effettuata quando il sistema di misura è in equilibrio termico con il corpo, questo è il metodo più lento. Nel secondo caso invece la temperatura del corpo è ricavata sulla base della velocità di variazione di temperatura del sistema di misura.

La misura della temperatura, comunque fatta, necessita sempre di un passaggio di calore dal corpo in esame al sistema di misura, ed è chiaro che questo passaggio di temperatura deve influire il meno possibile sul sistema. In altre parole, la misura del sensore di temperatura sarà tanto più precisa quanto più bassa è la sua capacità termica.

32 I sensori di temperatura possono eseguire misure per contatto o senza contatto. Nel primo caso il sensore funziona per conduzione o convezione termica ed è richiesto che il sensore abbia un basso calore specifico ed un’alta conducibilità termica. Nel secondo caso invece, in cui la misura avviene per irraggiamento termico.

1.3.

Sensori

Nella norma tecnica UNI4546 “Misure e misurazioni, Termini e definizioni fondamentali” un sensore è definito come:.

“Particolare trasduttore che si trova in diretta interazione con il sistema misurato.”

Ed un trasduttore è definito come:

“Mezzo tecnico che compie su di un segnale d’ingresso una certa elaborazione, trasformandolo in un segnale d’uscita.”

Comunemente con il termine sensore si definisce un dispositivo che trasforma una grandezza fisica o chimica che si vuole misurare in un segnale di natura diversa, tipicamente elettrico, più facilmente misurabile o memorizzabile. In ambito strettamente metrologico, il termine sensore è riferito solamente al componente che fisicamente effettua la trasformazione della grandezza in ingresso in un segnale di altra natura.

Nel campo delle misurazioni spesso si ricorre a sistemi che utilizzano dei sensori perché sono dispositivi a basso costo, pratici e facilmente rimpiazzabili. Molto spesso però un sensore non ha affidabilità e precisione tali da concorrere con tecniche ben più sofisticate ma molto costose e meno pratiche. Si ricorre quindi ai sensori quando ne è disponibile uno con le caratteristiche adatte a risolvere il problema.

33

1.3.1.

Sensori di temperatura

1.3.1.1. Termometri a liquido

Il termometro, riportato in Figura 25, misura la temperatura sfruttando la dilatazione termica di un liquido all’interno di uno stelo. L’altezza del liquido nello stelo viene letta su una scala graduata che indica la temperatura del sistema. Questo tipo di sensore è fragile e lento ma fornisce una risposta altamente lineare, benché non direttamente utilizzabile dai circuiti elettronici (Webster, 1999).

Figura 25: Esempio di termometri a liquido.

1.3.1.2. Sensori di temperatura bimetallici o a lamina bimetallica

Le lamine bimetalliche sono realizzate accoppiando tra loro due lamine metalliche con coefficienti di dilatazione termica diversi. All’aumentare della temperatura, i due metalli si dilatano in maniera differente, curvando la lamina. Collegando un indicatore all’estremità libera della lamina si può leggere il valore della temperatura su una scala graduata (Webster, 1999). Un esempio di sensore di temperatura a lamina bimetallica è riportato in Figura 26.

34

Figura 26: Esempio di termometro a lamina bimetallica.

1.3.1.3. Sensori a variazione di resistenza o termoresistori (RTD)

I termoresistori sfruttano la dipendenza della resistività dei metalli dalla temperatura. Il metallo solitamente utilizzato in questo tipo di sensori è il platino, preferito ad altri per le sue caratteristiche di lunga durata, stabilità e riproducibilità.

Solitamente la resistenza misurata è una funzione complessa della temperatura. Nel caso del platino, ad esempio, l’equazione completa per descrivere tale dipendenza è quella di Callendar e van Dusen:

1 = 1231 + 56 + 76 + 6 − 100 69:

dove 1 è la resistenza alla temperatura 6 in gradi centigradi ed 12 è la resistenza alla temperatura di 0 °C, mentre 5, 7 e sono coefficienti determinati empiricamente.

È comunque utile osservare che per temperature che vanno da 0 °C a 630 °C ci si può limitare allo sviluppo fino alla potenza di secondo ordine e per intervalli ancora più bassi anche la potenza di secondo ordine è trascurabile.

Data la scarsa linearità su intervalli ampi di temperatura, questi sensori necessitano di compensazione o correzione digitale dei valori letti.

L’ RTD al platino è il dispositivo più accurato e stabile disponibile tra 0 °C e 500 °C. Per valori di temperatura alti esistono anche RTD al tungsteno (Webster, 1999).

35 Alcuni esempi di termoresistori (in questo caso Pt100) sono riportati in Figura 27.

Figura 27: Esempio di termoresistore Pt100.

1.3.1.4. Termistori

I termistori sfruttano la dipendenza della resistività dalla temperatura dei semiconduttori. Esistono due tipologie di termistori: gli NTC, che hanno un coefficiente di temperatura negativo, ed i PTC, che invece hanno un coefficiente di temperatura positivo. In entrambi i casi, le curve che descrivono l’andamento di questi semiconduttori in funzione della temperatura sono molto complesse.

Nel caso degli NTC questa funzione può essere approssimata ad una funzione esponenziale a quattro parametri, anche se spesso ci si limita a due parametri:

1 = 12;<= >−0 ?@1 2−

1 @AB

dove 1 è la resistenza misurate, 12 è la resistenza alla temperatura di riferimento di 25 °C, 0 e @2 sono i parametri da ottimizzare e @ è la temperatura in gradi centigradi

La presenza nell’equazione di un’esponenziale negativo suggerisce che i termistori NTC sono molto sensibili a basse temperature ma poco sensibili ad alte temperature.

I termistori PTC, invece, hanno una curva difficilmente approssimabile con un’equazione matematica che è quindi determinata empiricamente dai costruttori in un certo numero di punti prestabiliti. Questi termistori hanno un intervallo di utilizzo molto ristretto.

36 I PTC sono utilizzati principalmente per applicazioni di termoregolazione mentre, per le misure di temperatura vere e proprie, si utilizzano gli NTC, dato che questi hanno un andamento più regolare, e quindi linearizzabile.

Figura 28: Confronto tra curve caratteristiche di RTD, NTC e PTC.

Dalla Figura 28 si vede che i termistori sono molto più sensibili degli RTD e funzionano in un intervallo che va dai -100 °C ai 500 °C. Essi hanno impedenza elevata e non richiedono particolari attenzioni nelle misure, ma in compenso sono fortemente non lineari e molto meno stabili degli RTD (Webster, 1999).

Un esempio di termistore è riportato in Figura 29.

Figura 29: Termistore.

1.3.1.5. Termocoppie

Le termocoppie sono formate da due filamenti metallici saldati alle estremità, detti giunti. Se i giunti si trovano a temperature diverse, c’è una migrazione di cariche dal giunto caldo a quello freddo fino al raggiungimento di condizioni di equilibrio temodinamico. In tali condizioni, tra i due giunti esisterà una differenza di potenziale proporzionale alla differenza di temperatura (effetto Seebeck):

37 CDEF = DEF @ ∙ ∆@

dove VsAB è la differenza di potenziale, ∆@ la differenza di temperatura e DEF

un coefficiente che dipende dalla temperatura (relazione non lineare tra resistenza e temperatura). La realizzazione e l’uso di termocoppie deve affrontare due problemi fondamentali:

• La necessità di inserire un sistema di misura della tensione, e quindi una terza giunzione, senza alterare il risultato finale.

• La necessità di mantenere il giunto freddo ad una temperatura nota e costante per tutto il tempo della misura.

Per ovviare al primo problema è necessario mantenere i collegamenti del sistema di misura al sensore alla stessa temperatura, in modo che tra loro non si instauri nessuna tensione. Per il secondo problema invece si deve utilizzare un sistema che mantenga un temperatura nota, come ad esempio un bagno di acqua e ghiaccio oppure un sistema che termostati, la temperatura. Nelle applicazioni pratiche, il giunto caldo viene collocato nel punto in cui si vuole effettuare la misura, il giunto freddo su un riferimento a temperatura controllata (o misurata da un altro sensore, ad esempio un NTC).

Esistono varie tipologie di termocoppie, che differiscono tra loro per i metalli o leghe che le costituiscono:

• Tipo K: costituite da Chromel (Ni-Cr) e Allumel (Ni-Al), molto comuni ed economiche, utilizzabili da -200 °C a 1260 °C con una costante di 41 µV/K.

• Tipo J: costituite da Ferro e Costantana (Cu-Ni), utilizzabili da -40 °C a 750 °C, hanno un costo molto basso ed una costante di 51,7 µV/K. • Tipo T: costituite da Rame e Costantana (CuNi), sono utilizzabili da

-200 °C a 400 °C ed hanno una costante di 48,2 µV/K.

• Tipo E: costituite da Chromel (Ni-Cr) e Costantana (Cu-Ni), hanno costante molto alta (68 µV/K) e sono adatte per utilizzi a bassa temperatura.

38 • Tipo N: costituite da Nicrosil (Ni-Cr-Si) e Nisil (Ni-Si), molto utilizzate perché particolarmente stabili e adatte a sostituire le termocoppie utilizzanti il platino.

• Tipo B: costituite da Platino-Rodio (30 %) e Platino-Rodio (6 %), possono essere utilizzate fino a 1800 °C ma non utilizzabili al di sotto dei 50 °C.

• Tipo R: costituite da Platino-Rodio (13 %) e Platino, utilizzabili fino a 1600 °C.

• Tipo S: costituite da Platino-Rodio (10 %) e Platino, sono particolarmente stabili ed utilizzabili fino ad alte temperature.

Durante la misura della temperatura con le termocoppie occorre fare molta attenzione perché il rumore può disturbare molto la misura, dato che l’uscita in tensione è bassa.

A causa dell’andamento non lineare la curva di taratura si trova con un algoritmo interpolativo i cui coefficienti si ricavano empiricamente. L’ordine dell’equazione dipende dalla termocoppia. Nel caso in cui la termocoppia sia da utilizzare in un intervallo di temperatura ristretto si può ricorrere alla linearizzazione dell’equazione al fine di semplificare il sistema di misura (Webster, 1999).

In Figura 30 è riportata un’immagine di un giunto caldo di una termocoppia.

Figura 30: Particolare di una giunzione di una termocoppia.

1.3.1.6. Pirometri ottici (misure senza contatto)

I pirometri ottici analizzano lo spettro (nel vicino e medio infrarosso) della radiazione emessa da un corpo per irraggiamento e deducono la sua temperatura

39 basandosi sulla legge di Planck. Sono dispositivi non invasivi, costosi e molto stabili che permettono la misura anche di temperature molto alte ( superiori ai 1450 °C, regione in cui hanno maggiore sensibilità) dove altri sensori hanno vita breve (Webster, 1999).

Un esempio di pirometro ottico è riportato in Figura 31.

Figura 31: Esempio di pirometro ottico.

1.3.2.

Confronti ed utilizzi

In Tabella 6 sono confrontate le caratteristiche dei vari sensori di temperatura.

Sensore Caratteristiche positive Caratteristiche negative

RTD Sensibile Molto stabile Molto accurato Abbastanza lineare Lento Costoso Collegamento a 4 fili Termistore Veloce Molto sensibile Collegamento a 2 fili Economico Non lineare Intervallo limitato Fragile Termocoppia Economico Range esteso Ampia scelta Robusto Veloce Non lineare Misure relative Pirometro Non invasivo Molto stabile Temperature elevate Range esteso Non lineare Costoso

Tabella 6: Confronti tra sensori di temperatura.

In Tabella 7 sono stati riportati i principali utilizzi dei vari sensori di temperatura.

40 Sensore Misura

RTD Processi fotochimici

Monitoraggio di temperatura di sostanze alimentari

Termistori

Sistemi di riscaldamento

Elettronica industriale e di consumo Telecomunicazione

Controllo di temperatura di diodi laser Termocoppie

Forni a conduzione Forni per uso alimentare Applicazioni industriali Pirometri

Vetro/quarzo fondente Acciaierie

Alte temperature in genere

Tabella 7: Principali applicazioni dei sensori di temperatura (Webster, 1999).

1.3.3.

Sensori di temperatura: uso di materiali nanostrutturati

In letteratura si trovano alcuni esempi di sensori di temperatura ottenuti con l’utilizzo di materiali nanostrutturati. Maciej et al. propongono un sensore flessibile per applicazioni tessili. Questo gruppo ha riportato la preparazione di un materiale composito di nanotubi a parete multipla in poli(metilmetacrilato) (MWCNT/PMMA) e ne dimostra il funzionamento come sensore alla temperatura. Questo sistema è molto interessante per la sua struttura ma è troppo poco sensibile per essere applicato nel nostro caso (Maciej Sibinski, 2010).

Si trovano anche in letteratura studi in cui, anziché materiali nanostrutturati, si utilizzano direttamente i nanotubi di carbonio per realizzare i sensori. Essendo infatti i nanotubi di carbonio dei semiconduttori, a parte alcune eccezioni come si è visto sopra, come per tutti i semiconduttori la loro conducibilità è funzione della temperatura. Di Bartolomeo et al. propongono un sensore ottenuto a partire da film di soli nanotubi, ottenuti filtrando delle dispersioni di nanotubi a parete multipla in acqua. Così facendo il film si forma direttamente sul filtro (A. Di Bartolomeo, 2009). Cheng et al. propongono un sensore di temperatura di dimensioni nanometriche, costituito da nanotubi fatti crescere direttamente tra gli elettrodi. In questo caso non si parla di materiali compositi (Cheng Yung Kuo, 2007). Khasan et al. propongono due approcci per sfruttare le proprietà dei nanotubi per la misura di temperatura. Una prima configurazione ricorda un termoresistore, elettrodi in pasta d’argento e i

41 nanotubi sono incollati su un supporto di carta, che rende il sensore flessibile (Figura 32).

Figura 32: Schema del primo sensore proposto che sfrutta i nanotubi come conduttore e come materiale sensibile (Khasan Sanginovich Karimov, 2011).

Il sensore mostra una dipendenza della resistenza dalla temperatura, associata però ad una notevole isteresi (Figura 33).

Figura 33: Variazione della resistenza in funzione della temperatura nel sensore prodotto (Khasan Sanginovich Karimov, 2011).

In una seconda configurazione i nanotubi vengono racchiusi in un manicotto flessibile in cui vengono inseriti gli elettrodi. Anche in questo caso si ha una configurazione tale che il sensore risulti flessibile, come mostrato in Figura 34.

Figura 34: Secondo sensore di temperatura proposto (KH. S. Karimov, 2012).

Anche questo sensore sfrutta le proprietà di conduzione dei nanotubi per la misura della temperatura, ottenendo una diversa curva caratteristica, come mostrato in Figura 35.

42

Figura 35: Andamento della resistenza in funzione della temperatura nel secondo sensore proposto (KH. S. Karimov, 2012).

Unico altro articolo riguardante un sensore di temperatura che sfrutti un nanocomposito polimero/MWCNT riportato in letteratura è quello riguardante il lavoro del nostro gruppo di ricerca (G. Matzeu, 2012).

43

2.

MATERIALI E METODI

2.1.

SEBS

Lo stirene-b-(etilene-co-1-butene)-b-stirene (SEBS) è un copolimero a blocchi a base stirenica, in cui la fase butadienica è modificata mediante idrogenazione. L’idrogenazione di una gomma stirene-b-butadiene-b-stirene (SBS), porta alla formazione di un segmento alifatico in cui le unità etileniche si alternano alle unità butileniche da cui la denominazione SEBS. La formula di struttura di questo polimero è riportata in Figura 36.

Figura 36: Formula di struttura del SEBS.

È stato scelto il SEBS per tre motivi:

• Elastomero termoplastico avente 2 Tg: la prima del blocco soft a – 60 °C e l’altra, quella del blocco hard (stirenico), intorno agli 80 °C.

• Ottime capacità filmanti.

• Ha ottime capacità di disperdente polimerico nei confronti dei nanotubi di carbonio (Matzeu, 2009/2010).

Il polimero utilizzato è il SEBS Europrene Sol TH 212 (Enichem Elastomeri). È costituito dal 19 % in moli di Stirene, il 32,4 % in moli di 1,2-Butadiene idrogenato e il 48,6 % in moli di 1,4-Butadiene idrogenato. Ha una massa molecolare media HI

JJJJJ = 65/70 × 109.

Per ottenere le soluzioni di polimero è stato scelto come solvente il toluene (Panreac), ad una purezza superiore al 99,5 %.

Per le dispersioni è stata preparata una soluzione stock di SEBS in toluene alla concentrazione di 4 g/L.

x y z x

CH2 CH b CH2 CH2 CH2 CH2 co CH2 CH b CH2 HC

CH2

44

2.2.

Nanotubi di carbonio

I nanotubi utilizzati sono i Baytubes® C 150 P (Bayer Material Science). Sono dei nanotubi di carbonio a parete multipla che si presentano sotto forma di grani di colore nero. In Tabella 8 è riportata la scheda tecnica dei nanotubi di carbonio.

Scheda Tecnica Baytubes® C 150 P

Proprietà Valore Unità Tecnica

Purezza C > 95 % % Analisi Elementare

Carbone amorfo libero Non dichiarato % TEM

Numero di pareti 3 - 15 - TEM

Diametro esterno medio 13 - 16 nm TEM

Distribuzione dei diametri esterni 5 - 20 nm TEM

Diametro interno medio 4 nm TEM

Distribuzione dei diametri interni 2 - 6 nm TEM

Lunghezza 1 -> 10 µm SEM

Densità 140 – 160 Kg/m3 EN ISO 60

Dimensione degli agglomerati 0,1 - 1 mm PSD

Tabella 8: Scheda tecnica dei nanotubi di carbonio.

2.3.

Preparazione delle dispersioni

Il toluene è un pessimo solvente per i nanotubi (Qiaohuan Cheng S. D., 2010), che, come detto in precedenza, sono fortemente aggregati a causa delle forze di Van der Waals. Per ottenere una dispersione di singoli nanotubi in toluene, occorre un metodo aggressivo, che disperda però i nanotubi senza danneggiarli. Visto che per una buona dispersione dei nanotubi occorrono tempi lunghi di sonicazione mentre per mantenerli integri occorre sonicare per tempi brevi, ogni scelta rappresenta necessariamente un compromesso. Nel nostro caso si è optato per la sonicazione con sonicatore a sonda, nonostante sia noto come questa procedura tenda a rompere i nanotubi, ma resta comunque molto più efficiente di altre tecniche per la dispersione dei nanotubi (Qiaohuan Cheng S. D., 2010). Il recipiente contenente la soluzione è stato posto in un bagno di acqua e ghiaccio per evitare che il notevole incremento di temperatura dovuto alla sonicazione favorisca l’evaporazione del toluene, cambiando la concentrazione del SEBS. L’apparato sperimentale è illustrato nella Figura 37.

45

Figura 37: Apparato sperimentale.

Nel corso del lavoro sono state preparate diverse dispersioni, le cui caratteristiche sono riassunte in Tabella 9.

Tabella 9: Tavola sinottica delle dispersioni preparate.

I nanotubi sono stati pesati ed inseriti in una provetta in Pirex con tappo a vite, quindi è stato aggiunto un opportuno volume di soluzione 4 g/L di SEBS in toluene. Dopo essere stata sonicata, ogni dispersione è stata centrifugata a 4000 rpm per 30 minuti per eliminare i nanotubi non dispersi. Dopo la centrifugazione (con l’eccezione delle prime due dispersioni), il liquido surnatante è stato trasferito in una provetta pulita, separandolo dai nanotubi residui rimasti sul fondo. Si è deciso di

Utilizzo Quantità Sigla Sol. SEBS/Toluene MWCNT Tempo di

sonicazione Potenza di sonicazione 1 PS100 5 mL (0,0200 g di SEBS) 0,0200 g 7 x 10' 100% 1 PS50 5 mL (0,0200 g di SEBS) 0,0200 g 7 x 10' 50% 3 5A, 5B, 5C 5 mL (0,0200 g di SEBS) 0,0200 g 5' 100% 3 10A, 10B, 10C 5 mL (0,0200 g di SEBS) 0,0200 g 10' 100% 3 20A, 20B, 20C 5 mL (0,0200 g di SEBS) 0,0200 g 20' 100% 3 30A, 30B, 30C 5 mL (0,0200 g di SEBS) 0,0200 g 30' 100% 3 40A, 40B, 40C 5 mL (0,0200 g di SEBS) 0,0200 g 40' 100%

AFM 1 AFM 5 mL (0,0200 g di SEBS) 0,00500 g 5' 100% 1 1:1 5 mL (0,0200 g di SEBS) 0,0200 g 5' 100% 1 1:2 5 mL (0,0200 g di SEBS) 0,0100 g 5' 100% 1 1:4 5 mL (0,0200 g di SEBS) 0,00500 g 5' 100% 1 1:5 5 mL (0,0200 g di SEBS) 0,00400 g 5' 100% 1 1:6 5 mL (0,0200 g di SEBS) 0,00330 g 5' 100% Prove preliminari Prove in funzione del tempo di sonicazione Prove di aumento della sensibilità

46 operare con 5 mL di soluzione di SEBS in toluene, perché tale volume permette di ottenere una quantità di dispersione sufficiente per eseguire più prove senza compromettere l’efficienza di sonicazione.

2.4.

Basetta di supporto per i sensori

Figura 38: Rappresentazione schematica della basetta prestampata di supporto per i sensori in Kapton.

Le basette utilizzate per la realizzazione i sensori sono state commissionate ad una ditta specializzata (Cad Line, Pisa). La basetta, avente uno spessore di 50 µm, è stata realizzata su polimmide (kapton™), un polimero chimicamente inerte, flessibile, con elevato punto di fusione, basso coefficiente di dilatazione termica (J.A. Kreuz) e bassa permeabilità al vapore acqueo. Le piste di Rame (spessore 35 µm) sono state ricavate tramite fotolitografia e successivamente ricoperte per elettrodeposizione con uno strato di Nichel (spessore 3 µm) e quindi con uno strato di Oro (spessore 1,2 µm). Gli elettrodi sono lunghi 7 mm, larghi 1 mm e distanti 2 mm. Il Nichel è necessario come materiale di interfaccia per facilitare l’adesione dell’Oro, che garantisce inerzia chimica e contatti elettrici di migliore qualità rispetto al rame. Ogni supporto è protetto da un secondo strato di kapton, che lascia scoperti i contatti elettrici per il collegamento con un connettore ed un tratto di elettrodi per la deposizione delle dispersioni. Questo strato permette anche di avere una sorta di “vaschetta” utile per il contenimento della dispersione durante la formazione del film polimerico. Ciascun supporto contiene due vaschette, cosa che permette di