4 MODALITA’ DI ASPORTAZIONE DEI DIFETTI E

VERIFICA DELLE IMPRONTE

Attualmente, il modo di procedere nel caso in cui venga rilevato un difetto su un componente meccanico, nella fattispecie su un disco di turbina, è molto vario. Non esiste al momento una procedura standard per l’eliminazione del difetto. In generale, una volta che si è rilevato un difetto e si è deciso di asportarlo, le tecnologie e gli utensili impiegati per tale operazione sono numerosi e di tipi diversi. Nella maggior parte dei casi i difetti vengono eliminati manualmente da personale specializzato, “aggiustatori” con l’uso di particolari frese e gomme abrasive.

Verrà stabilita alla fine, nei reparti di collaudo e verifica, l’idoneità o meno del componente meccanico per il suo uso finale.

Nel seguente capitolo è descritta la procedura di asportazione dei difetti che è stata messa a punto per la nostra indagine, insieme alle operazioni che sono state effettuate per la caratterizzazione delle impronte create dalla rimozione dei difetti.

4.1 Realizzazione dei difetti da asportare

L’ introduzione dei difetti da asportare, impronte di durezza di tipo Vickers e Rockwell, è stata fatta su sei provette. Per la realizzazione degli intagli si è seguita la procedura vista al paragrafo 3.3. In questo caso si è deciso di produrre solo delle impronte di profondità di 100 µm. Inoltre, per rendere meno impegnativa la fase di asportazione sono state prodotte quattro impronte su ogni provetta contro le otto che si erano introdotte nei primi test. Gli intagli, due di tipo Rockwell sono stati disposti sulla diagonale di un quadrato di lato 5 mm, posto al centro di una delle superficie di prova del tratto utile della provetta. Analogamente, due intagli di tipo Vickers sono stati disposti sull’altra superficie di prova, ma in corrispondenza

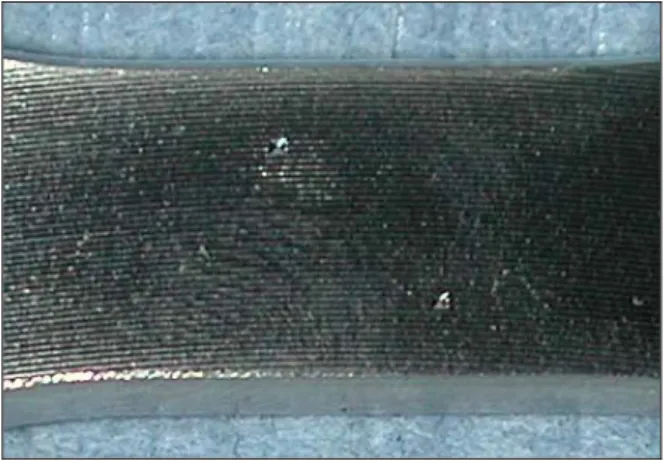

Figura 4.1 - Superficie di prova con intagli

Dopo aver realizzato le impronte nei sei provini previsti per i test. sono state eseguite delle operazioni di controllo della profondità tramite profilometro. Da tali indagini si è riscontrato che gli intagli Vickers avevano in media una profondità inferiore al valore nominale di 100 µm di circa 15 µm, mentre quelli Rockwell non si discostavano apprezzabilmente dal valore nominale.

A questo punto, prima di asportare i difetti, sono state incise sulle mazzette dei provini in corrispondenza degli intagli di tipo Rockwell e Vickers le lettere R e V rispettivamente, in modo tale da poter risalire al tipo di intaglio rimosso dopo l’operazione di asportazione.

4.2 Asportazione dei difetti

Come detto in precedenza, in una prima fase si era pensato di far asportare i difetti presenti sui provini manualmente da un operatore, così come viene fatto in pratica sui dischi. Prima di procedere con tale operazione, sono stati realizzati, per prova, quattro intagli su un campione di disco e si è proceduto con l’asportazione manuale. Il risultato è stato che le impronte lasciate dall’asportazione dei difetti avevano tutte geometrie differenti ed in particolare, come si è visto con l’analisi al profilometro, le profondità delle impronte

variavano in maniera rilevante tra di loro. Si è deciso, allora, di effettuare una asportazione degli intagli con l’uso di una fresatrice, in modo da poter avere geometrie uguali per tutte le impronte ed un controllo più preciso della profondità, con l’intento, a questo punto, di muovere i primi passi per cercare di creare una procedura ripetibile di eliminazione del difetto, nel caso in cui i risultati fossero stati soddisfacenti. Dopo la lavorazione alla fresatrice sarebbe seguita una rifinitura manuale dell’impronta, con l’uso di una gomma abrasiva.

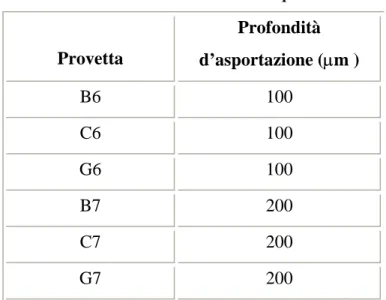

Stabilito di asportare gli intagli con l’uso di una fresatrice, si è deciso di praticare su tre provini una asportazione con profondità 100 µm (nominalmente uguale alla profondità dell’intaglio), e sui restanti tre un’asportazione di profondità 200 µm, cioè il doppio della profondità degli intagli presenti.

La tabella di seguito riporta i provini utilizzati per le operazioni precedenti.

Tabella 4.I - Provette con difetti asportati

Provetta Profondità d’asportazione (µm ) B6 100 C6 100 G6 100 B7 200 C7 200 G7 200

Si riportano di seguito, in dettaglio le fasi che si sono seguite per l’asportazione dei difetti.

Figura 4.2 - Fresa sferica (diametro = 6 mm)

Affinché l’impronta lasciata dalla fresa fosse di tipo sferico, per le profondità stabilite, si è dovuto disporre il provino su un piano inclinato di 5° ed inoltre, ruotare la testa orientabile della fresatrice di 30°(massimo possibile), come mostrato nella figure seguenti.

Figura 4.4 - Disposizione del provino su un piano inclinato di 5° all'interno della morsa

Tale disposizione del provino ha reso l’operazione di puntamento del difetto, avvenuta solo visivamente, da parte dell’operatore estremamente difficile. Per questo motivo solamente su due, dei sei provini si è avuta una asportazione degli intagli accettabile, mentre per gli altri quattro, si è verificato che alcuni intagli non sono stati centrati dalla fresa, oppure l’asportazione è avvenuta solamente in piccolissima parte risultando inadeguata.

4.2.2 Controllo e misurazione delle impronte

Una volta terminata l’operazione di fresatura dei difetti, i provini si presentavano come in figura 4.5.

.

Figura 4.5 - Provino dopo l’asportazione degli intagli alla fresatrice

Ad un primo esame visivo (ad occhio nudo), gli unici provini che sono risultati idonei, non mostrando più gli intagli iniziali sulle superfici di prova, sono stati il provino C6 e il G7, per i quali è stata fatta una asportazione dei difetti di profondità di 100 e 200 µm rispettivamente. Si è passati, a questo punto, ad un esame delle impronte lasciate dalla fresa tramite microscopio ottico. Da tale indagine, come si vede in figura 4.6, per il provino C6 è risultata la presenza dei testimoni degli intagli di tipo Rockwell all’interno delle impronte fresate, in modo più evidente per una sola delle due impronte. Per il provino C7 l’asportazione degli intagli è avvenuta in maniera completa.

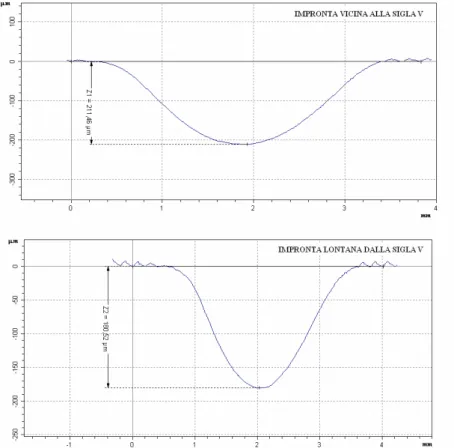

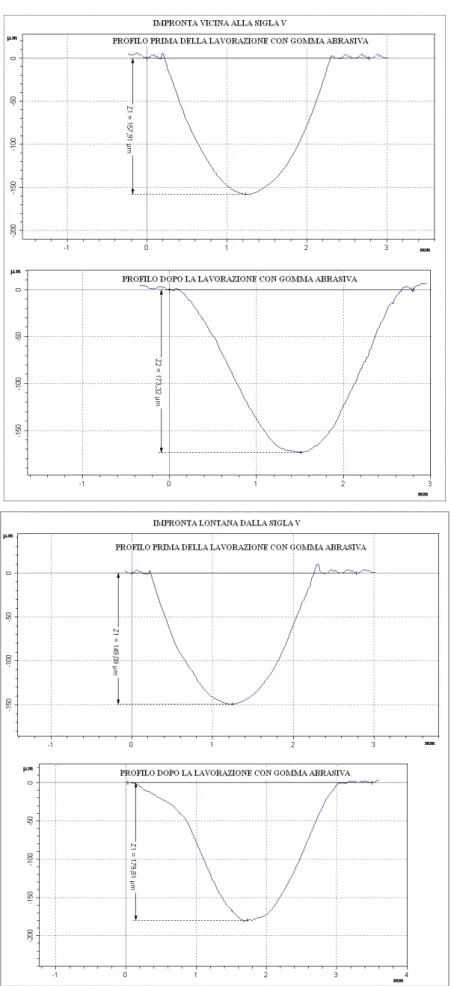

Prima di passare alla fase successiva di lavorazione con gomma abrasiva delle impronte fresate, è stata fatta la misurazione, tramite profilometro, delle profondità effettive delle impronte ottenute con la lavorazione alla fresatrice. In particolare sono stati tracciati i profili 2D di tutte le impronte presenti sul provino C6 (vedi figure 4.12 e 4.13). Dallo studio di tali profili si è subito notato che per due impronte le profondità sono risultate di circa 50 µm maggiori del valore nominale di100 µm previsto, mentre per le altre due, quelle con i testimoni degli intagli al loro interno, si è misurata una profondità sensibilmente inferiore al valore nominale.

I profili tracciati, saranno utili in seguito, dopo la lavorazione delle impronte con la gomma abrasiva e al tracciamento dei profili finali, per poter valutare il contributo di materiale asportato dalla gomma.

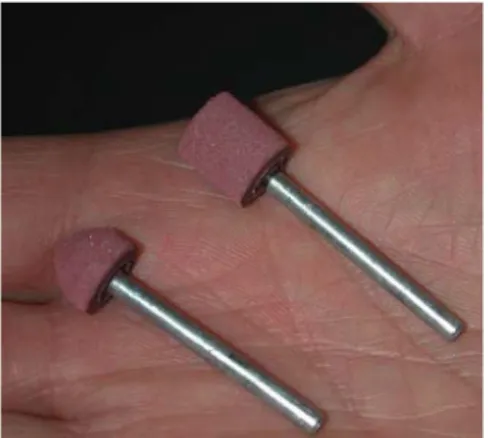

4.2.3 Lavorazione con gomma abrasiva

Si è proceduto, a questo punto, con l’operazione di rifinitura delle impronte tramite gomma abrasiva, al fine di asportare dalla superficie di queste, i testimoni di lavorazione lasciati dai taglienti della fresa, e di raccordare i contorni vivi inevitabilmente creati dalla precedente lavorazione. Inoltre, la rifinitura con gomma abrasiva ha sempre avuto, in generale, la caratteristica di indurre delle tensioni residue di compressione sulla superficie trattata. Una tale situazione sarebbe desiderabile per i nostri test, visto l’effetto favorevole sulla vita a fatica delle tensioni residue di compressione proprio nelle zone che dovrebbero risultare più sollecitate.

Per effettuare la lavorazione detta, è stata utilizzata una gomma del diametro di 10 mm opportunamente sagomata tramite pietra abrasiva, prima di ogni rifinitura (vedi figura 4.7). Per ogni impronta è stata utilizzata una gomma. La rifinitura è avvenuta manualmente con l’uso di un flessibile rotante. Non esistendo una procedura per tale lavorazione, si è proceduto rifinendo le impronte in vari stadi, osservando di volta in volta al microscopio ottico il livello di rifinitura ottenuto, fino al raggiungimento del tipo di finitura che era stata stabilita in precedenza con una impronta di riferimento.

Figura 4.7 - Gomma abrasiva di partenza e modellata per la lavorazione delle impronte

Alla fine della lavorazione le superfici di prova dei provini si presentano come nella figura seguente.

Figura 4.8 - Impronte d'asportazione dei difetti dopo la lavorazione con gomma abrasiva

4.2.4 Misura delle impronte definitive

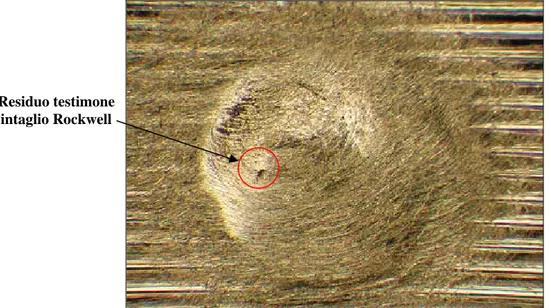

Prima di effettuare la misurazione delle impronte definitive tramite profilometro, è stata eseguita un analisi visiva tramite microscopio ottico. Particolare attenzione è stata posta alle due impronte del provino C6, che avevano presentato, prima della lavorazione con la gomma, i testimoni degli intagli Rockwell al loro interno. Il risultato è stato che in una impronta il testimone dell’intaglio è stato asportato completamente dalla gomma abrasiva, mentre nell’altra è rimasto un piccolo residuo, come si vede in figura 4.9.

Figura .4.9 - Impronta dopo la lavorazione con gomma abrasiva con presenza di un residuo d'intaglio Rockwell

A questo punto si è passati alla scansione, tramite profilometro, di tutte le impronte presenti sui provini C6 e G7. In particolare, è stata fatta una profilometria 2D per tutte le impronte, mentre per quella con il testimone di intaglio Rockwell al suo interno, si è ritenuto opportuno tracciare un profilo 3D, per una eventuale futura analisi al termine dei test di fatica.

Si riportano nelle figure di seguito i profili ottenuti dall’analisi svolta.

Residuo testimone intaglio Rockwell

Figura 4.10 - Provino G7: profili definitivi delle impronte d'asportazione degli intagli Rockwell

Figura 4.13 - Provino C6: profili delle impronte d'asportazione degli intagli Rockwell, prima e dopo la lavorazione con gomma abrasiva

lavorazione con la gomma abrasiva. Tale lavorazione ha comportato un aumento della profondità compreso tra i 20 e i 30 µm.

4.3 Analisi delle tensioni residue sulla superficie delle impronte

Tutte le lavorazioni a freddo danno origine a tensioni residue a causa di deformazioni non uniformi nel materiale. Anche se è noto che determinate lavorazioni superficiali, come la pallinatura o la lucidatura con gomma, danno origine ad uno stato di tensione di compressione in superficie, non è al contrario facile determinare il valore di tali tensioni. Un metodo non distruttivo per la determinazione delle tensioni residue superficiali è quello che fa uso della diffrazione dei raggi X. Vista l’importanza sulla vita a fatica delle tensioni superficiali, si è ritenuto opportuno ricorrere alla metodologia menzionata, per effettuare una misurazione delle tensioni residue sulla superficie delle impronte alla fine della lavorazione.

A questo punto, per una comprensione più chiara dell’ attività svolta si richiamano brevemente di seguito i principi su cui si basa il metodo diffrattometrico.

4.3.1 Determinazione delle tensioni residue con la diffrazione dei raggi X

Ogni misura di tensione σ richiede, conoscendo le costanti elastiche del materiale, la determinazione di una deformazione (che è il dato sperimentalmente determinabile) e quindi di una lunghezza sia in presenza che in assenza del carico applicato. Nel caso della determinazione delle tensioni residue (quelle cioè esistenti in un corpo isolato non più sottoposto a forze esterne) con la diffrazione dei raggi X, la lunghezza da prendersi in considerazione è la distanza interplanare dhkl (distanza tra i piani paralleli del reticolo

L’interazione di una onda monocromatica, nel nostro caso elettromagnetica, con un ostacolo di dimensioni confrontabili con la lunghezza d’onda, produce il fenomeno della diffrazione. Il cristallo diviene un vero e proprio reticolo di diffrazzione e l’onda diffratta segue la legge di Bragg:

2dhkl sen θ = nλ

con:

dhkl = distanza interplanare dei piani con giacitura hkl

θ = angolo di incidenza del fascio con la giacitura hkl n = numero intero (ordine di diffrazione)

λ = lunghezza d’onda della radiazione incidente

Figura 4.15 - Piani cristallografici

Se si è in grado di determinare l’angolo d’incidenza per il quale si ottiene interferenza costruttiva delle onde diffratte, si può risalire alla distanza interplanare tra i piani che hanno prodotto il fenomeno.

La rilevazione del segnale diffratto, del quale sono di interesse i “picchi” d’intensità, viene eseguita a mezzo di contatori montati su diffrattometri.

Per una piccola variazione ∆dhkl della distanza interplanare dhkl, dovuta per esempio a

tensioni meccaniche applicate al materiale, l’angolo θ, dato dalla legge di Bragg, subirà un cambiamento. Differenziando la legge di Bragg si ottiene:

disposizione la relazione sforzi-deformazioni relativa al materiale in esame. L’espressione sopra riportata esprime il principio su cui si basa la determinazione delle tensioni con il metodo diffrattometrico. Introducendo la Teoria dell’Elasticità in tale espressione, considerando lo stato di sforzo piano (tale semplificazione è giustificata dalla scarsa penetrazione del fascio di Raggi X nei metalli), si ottiene la seguente espressione:

εϕψ = (1+ν)/E*σx*sen2ψ-ν/E*(σ1+σ2) (3)

dove σx è lo sforzo lungo la direzione definita dall’angolo ϕ e σ1 e σ2 sono le

sollecitazioni principali.

Differenziando rispetto a sen2ψ si ottiene:

σx = E/(1+ν)*(∂εϕψ/∂sen2ψ) = E/(1+ν)*M (4)

dove M e':

M = (∂εϕψ/∂sen2ψ) (5)

ed è, in un piano εϕψ - sen2ψ, il coefficiente angolare della retta che rappresenta

graficamente l’espressione (3).

Pertanto la componente di stress σx è data dal prodotto di E/(l+ν) con il coefficiente

angolare M ottenuto misurando la deformazione εϕψ per vari angoli ψ. Il valore di εϕψ è dato dall’espressione (1) o (2).

Il metodo di misurazione delle tensioni basato sull’espressione (4) è chiamato del sen2ψ. In pratica si misurano i valori dell’angolo di Bragg per vari angoli di incidenza ψ (minimo 2) e si riportano tali valori in un piano ∆d/d -sen2ψ, il coefficiente angolare della

materiale esaminato, è il valore della tensione esistente alla superficie del campione. Il fatto di non conoscere il valore d0 (o θ0) relativo al materiale non stressato introduce un

errore praticamente trascurabile rispetto alle semplificazioni introdotte nel metodo.

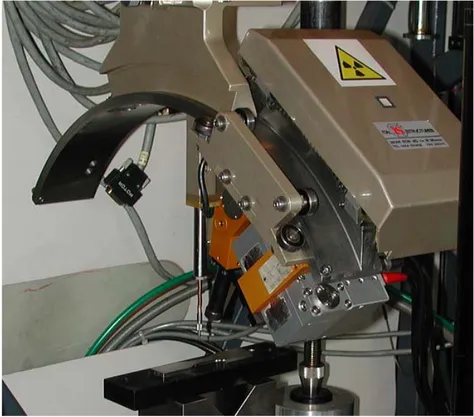

Per la determinazione delle tensioni residue sulla superficie delle impronte presenti sui nostri provini, è stato utilizzato il diffrattometro del laboratorio di AVIO.

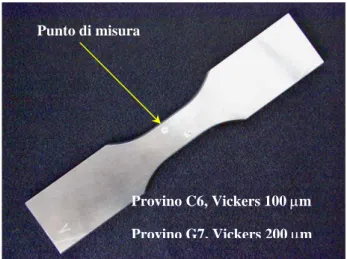

La misura delle tensioni dette è stata fatta su due impronte con profondità differenti (100 e 200 µm), appartenenti rispettivamente ai provini C6 e G7, dal lato in cui sono stati asportati gli intagli Vickers (vedi figura 4.16).

Figura 4.16 - Impronta sottoposta a misura delle tensioni

La determinazione delle tensioni residue è avvenuta con il metodo che prevede la misura delle tensioni superficiali, in una direzione stabilita, individuata dalla superficie del campione e dal piano di scansione. In particolare la misura su una stessa impronta è stata fatta in due direzioni: una parallela e l’altra ortogonale all’asse del provino ( vedi figure 4.17 e 4.18).

Provino C6, Vickers 100 µm Punto di misura

Figura 4.18 - Diffrattometro: fase di misurazione delle tensioni parallele all'asse del provino

Figura 4.19 - Diffrattometro: fase di misurazione delle tensioni perpendicolari all'asse del provino

Per migliorare la precisione di misura, in base a quanto detto in precedenza, sono state fatte le misurazioni dell’angolo di Bragg per nove valori dell’angolo di incidenza ψ, compresi tra più e meno 39°.

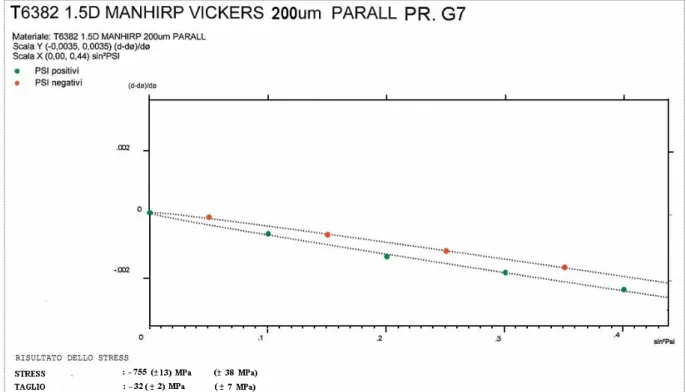

Il software di gestione del diffrattometro, che si avvale del metodo del sen2ψ, prima descritto, per la determinazione delle tensioni superficiali, ha fornito, per le impronte analizzate e nelle due direzioni stabilite, i risultati che sono riportati nelle figure di seguito.

Figura 4.22 - Provino C6: Analisi dei picchi in direzione parallela all'asse

4.3.2 Analisi dei risultati

I risultati di interesse dell’analisi sono riportati nella tabella di seguito.

Tabella 4.II - Risultati principali dell'analisi diffrattometrica

Provino Tensione residua in direzione parallela all’asse [MPa] Tensione residua in direzione perpendicolare all’asse [MPa] Prova G7 -755 ± 38 -716 ± 71 T6382 – T6383 C6 -710 ± 140 -710 ± 110 T6385 – T6384

I valori ottenuti, hanno consentito di stabilire, che sulle superfici delle impronte, indipendentemente dalle profondità, sono presenti delle tensioni residue di compressione, e che l’entità di tali tensioni non varia apprezzabilmente al cambiare delle direzioni e delle profondità esaminate.

La situazione riscontrata è sicuramente favorevole, in quanto è nota la benefica influenza sulla vita a fatica delle tensioni superficiali di compressione.