CALIBRAZIONE DEL

DINAMOMETRO

5.1 Formulazione del problema

Da quanto illustrato al Cap. 4, appare chiaro come il dinamometro rotante sia innanzitutto e soprattutto uno strumento di misura. Il suo scopo è quello di misurare le deformazioni indotte dai carichi agenti sulla girante in termini di potenziali di sbilanciamento dei ponti estensimetrici. Trattandosi, però, di un

esemplare unico, creato ad hoc per l’impiego nella CPRTF, si è reso necessario sottoporlo ad una accurata calibrazione, ovvero un’applicazione statica di una serie di sollecitazioni note monitorando la risposta dello strumento onde poter ottenere la corretta corrispondenza fra le forze agenti sul rotore ed i segnali provenienti dallo strumento di misura. Tale corrispondenza si traduce, in termini pratici, nella costruzione della matrice di calibrazione sperimentale a partire dalla relazione:

F A V = ⋅

che lega il vettore dei segnali in uscita dai ponti estensimetrici, V=(v1 , v2 ,…, v10 ) al vettore delle sollecitazioni applicate, F=(Fx , Fy , Mx , My , Mz , Fz dove x, y, z sono gli assi del sistema di riferimento solidale al dinamometro, v. Cap. 4). Al fine di poter ricavare i 60 coefficienti ai,j ( i = 1,2,…,10 ; j = 1,2,…,6 ) di detta matrice di calibrazione, si deve poter quindi arrivare a scrivere un sistema lineare di 60 equazioni in 60 incognite. Questo obiettivo può essere raggiunto considerando che una qualsivoglia applicazione di una generica sollecitazione

F=(F1 , F2 , F3 , F4 , F5 , F6) nota, consente di scrivere un sistema di 10 equazioni del tipo: = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ 10 6 106 2 102 1 101 2 6 26 2 22 1 21 1 6 16 2 12 1 11 ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... v F a F a F a v F a F a F a v F a F a F a

nelle 60 incognite ai,j E’ quindi sufficiente applicare di un sistema di sei sollecitazioni F(i) ( i=1,...,6 ) per arrivare alle 60 equazioni richieste:

A

Se si riscrive questo sistema lineare in forma compatta:

dove a=(a11 , a12 ,…, a16 , a21 , a22 ,…, a26 , a31 ,…, a36 ,…, a101 , a102 ,…, a106 ) rappresenta il vettore delle incognite e V*=(v1(1), v2(1),…, v10(1),…, v1(6),…, v10(6)) il vettore termine noto, allora sarà nella forma:

= ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ = ⋅ + + ⋅ + ⋅ ) 6 ( ) 6 ( 10 ) 6 ( 6 ) 6 ( 106 ) 6 ( 2 ) 6 ( 102 ) 6 ( 1 ) 6 ( 101 ) 6 ( 1 ) 6 ( 6 ) 6 ( 16 ) 6 ( 2 ) 6 ( 12 ) 6 ( 1 ) 6 ( 11 ) 5 ( ) 5 ( 10 ) 5 ( 6 ) 5 ( 106 ) 5 ( 2 ) 5 ( 102 ) 5 ( 1 ) 5 ( 101 ) 5 ( 1 ) 5 ( 6 ) 5 ( 16 ) 5 ( 2 ) 5 ( 12 ) 5 ( 1 ) 5 ( 11 ) 4 ( ) 4 ( 10 ) 4 ( 6 ) 4 ( 106 ) 4 ( 2 ) 4 ( 102 ) 4 ( 1 ) 4 ( 101 ) 4 ( 1 ) 4 ( 6 ) 4 ( 16 ) 4 ( 2 ) 4 ( 12 ) 4 ( 1 ) 4 ( 11 ) 3 ( ) 3 ( 10 ) 3 ( 6 ) 3 ( 106 ) 3 ( 2 ) 3 ( 102 ) 3 ( 1 ) 3 ( 101 ) 3 ( 1 ) 3 ( 6 ) 3 ( 16 ) 3 ( 2 ) 3 ( 12 ) 3 ( 1 ) 3 ( 11 ) 2 ( ) 2 ( 10 ) 2 ( 6 ) 2 ( 106 ) 2 ( 2 ) 2 ( 102 ) 2 ( 1 ) 2 ( 101 ) 2 ( 1 ) 2 ( 6 ) 2 ( 16 ) 2 ( 2 ) 2 ( 12 ) 2 ( 1 ) 2 ( 11 ) 1 ( ) 1 ( 10 ) 1 ( 6 ) 1 ( 106 ) 1 ( 2 ) 1 ( 102 ) 1 ( 1 ) 1 ( 101 ) 1 ( 1 ) 1 ( 6 ) 1 ( 16 ) 1 ( 2 ) 1 ( 12 ) 1 ( 1 ) 1 ( 11 ... .... ... ... ... ... ... ... ... ... .... ... ... ... ... ... ... ... ... .... ... ... ... ... ... ... ... ... .... ... ... ... ... ... ... ... ... .... ... ... ... ... ... ... ... ... .... ... ... ... ... ... ... ... F v F a F a F a v F a F a F a F v F a F a F a v F a F a F a F v F a F a F a v F a F a F a F v F a F a F a v F a F a F a F v F a F a F a v F a F a F a F v F a F a F a v F a F a F a * V a= ⋅ ) ( 5.2 ) ( 5.3 ) )

= T T T T T T T T T T F F F F F F F F F F 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 )

ed è il sistema di sei sollecitazioni F(i) ( i=1,...,6 ):

Pertanto, affinché il sistema abbia soluzione non banale e univoca, risulta evidente che la matrice debba avere necessariamente determinante non nullo, ovvero che il sistema di sollecitazioni F(i) ( i=1,...,6 ) applicate in fase di calibrazione sia linearmente indipendente, cioè che nessuna condizione di carico

F(i) possa essere ottenuta come combinazione lineare delle restanti cinque.

5.2 Scelta delle condizioni di carico linearmente

indipendenti

Da un punto di vista prettamente matematico quindi, un qualsiasi sistema di sollecitazioni applicate che sia linearmente indipendente è sufficiente a garantire esistenza ed univocità della soluzione del problema, pertanto la scelta più logica ed immediata sarebbe quella di considerarne uno che semplifichi il più possibile la risoluzione della (5.3), ovvero quello in cui ogni singola componente di sollecitazione (Fx , Fy , Mx , My , Mz , Fz) venga applicata una sola volta. La (5.5) assumerebbe allora la forma diagonale seguente:

F = ) 6 ( 6 ) 5 ( 6 ) 4 ( 6 ) 3 ( 6 ) 2 ( 6 ) 1 ( 6 ) 6 ( 5 ) 5 ( 5 ) 4 ( 5 ) 3 ( 5 ) 2 ( 5 ) 1 ( 5 ) 6 ( 4 ) 5 ( 4 ) 4 ( 4 ) 3 ( 4 ) 2 ( 4 ) 1 ( 4 ) 6 ( 3 ) 5 ( 3 ) 4 ( 3 ) 3 ( 3 ) 2 ( 3 ) 1 ( 3 ) 6 ( 2 ) 5 ( 2 ) 4 ( 2 ) 3 ( 2 ) 2 ( 2 ) 1 ( 2 ) 6 ( 1 ) 5 ( 1 ) 4 ( 1 ) 3 ( 1 ) 2 ( 1 ) 1 ( 1 F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F F ( 5.4 ) ( 5.5 ) )

Purtroppo, considerazioni di ordine pratico ed economico hanno impedito di praticare questa strada, in particolare a causa dell’eccessiva complicazione nell’implementazione di un sistema di carrucole del tipo di quello originariamente pensato (v. R. Menoni [26] e A. Milani [9]).

Il criterio che ha guidato la scelta è quindi diventato la semplicità di realizzazione della necessaria attrezzatura di calibrazione, pur nel rispetto dei vincoli imposti dalle considerazioni algebriche di cui sopra.

Il primo problema da risolvere, dato che dalla posizione scelta sarebbero dipendono le sollecitazioni applicabili ed il modo di applicarle, è stato quello del posizionamento del dinamometro in maniera tale da vincolarlo rigidamente durante tutta l’esecuzione della calibrazione. A causa della sua peculiare forma (v. Cap. 4), l’unica superficie utile all’afferraggio risulta essere l’attacco conico pensato per l’albero motore della pompa, anche considerando l’indisponibilità, al momento dell’esecuzione della calibrazione, di attrezzature da macchine utensili tipo piattaforma autocentrante con cui poter afferrare la superficie cilindrica esterna di detto attacco. A causa anche dell’assenza del gruppo cinematico RFTF per via di una rottura imprevista che ha richiesto un intervento di riparazione in officina meccanica, e vista comunque anche l’impossibilità di un suo eventuale impiego montato nella configurazione prevista nell’impianto CPRTF, in cui l’albero del gruppo cinematico e la presa del motore principale su di esso avrebbero garantito il vincolo rigido cercato, si è reso necessario trovarne un opportuno sostituto, che però mantenesse la peculiare forma richiesta per l’interfaccia. Fortunatamente è stato possibile reperire presso le officine meccaniche di precisione Salvadore Salvadori, cui a suo tempo era stata affidata la realizzazione del dinamometro, la speciale attrezzatura di bloccaggio da loro ideata per l’esecuzione delle lavorazioni sullo stesso (figura 5.1).

= z z y x y x F M M M F F F 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 ( 5.6 )

Figura 5.1 – Dinamometro in lavorazione fissato con l’attrezzatura di bloccaggio e dettaglio delle modifiche apportate.

Tale attrezzatura (con piccole modifiche come l’aggiunta dei fori per il passaggio dei cavi dei segnali degli estensimetri e un aumento della luce tra la faccia posteriore del dinamometro e quella anteriore dell’attrezzatura per consentire l’esecuzione della calibrazione anche quando sullo strumento sia montato il coperchio protettivo), staffata su di una superficie piana, ha quindi risolto il problema del posizionamento del dinamometro (figura 5.2).

A questo punto l’attenzione si è spostata su quali fossero le sollecitazioni che si potevano applicare in questa posizione e sul modo per renderle linearmente indipendenti. Visto l’orientamento del dinamometro rispetto alla verticale locale e la possibilità offerta dal sistema di afferraggio sopra descritto di essere ruotato di multipli di 90° attorno all’asse di simmetria dello strumento, si possono alternativamente rendere gli assi x ed y del sistema di riferimento solidale al dinamometro (v. Cap. 4) coincidenti con la verticale locale e quindi è pensabile poter sollecitare il dinamometro almeno con una forza che sia per esso di taglio puro, diretta alternativamente secondo uno di questi assi (Fx , Fy ). A causa però della impossibilità di applicare tale sollecitazione direttamente sulla faccia anteriore del dinamometro, si dovrebbe tenere conto di un aggiuntiva sollecitazione di momento flettente attorno all’asse orizzontale (My , Mx) a causa del necessario spostamento “fuori dal piano” del punto di applicazione della forza. Infine, dato che si vuole essere certi della effettiva direzione verticale della forza di taglio applicata, si è pensato di farlo sospendendo una data massa (rappresentata da semplici dischi di ghisa per pesistica preventivamente pesati) ad un filo collegato al dinamometro. Questo, però, anche nella migliore delle realizzazioni di tale collegamento, comporta anche l’introduzione di un aggiuntivo momento torcente attorno all’asse z dello strumento (Mz).

Quindi, poiché cercare di applicare una sollecitazione di taglio lungo l’asse verticale comporta comunque anche la simultanea applicazione di sollecitazioni di momento flettente attorno all’asse orizzontale e torcente attorno a z, si è deciso di “controllare” contemporaneamente tutte e tre queste componenti, ovvero di imporre anche i bracci delle due diverse sollecitazioni di momento: di quello flettente fissando la distanza dalla faccia del dinamometro al punto di applicazione del carico con l’uso di un piccolo alberino, di quello torcente introducendo una puleggia di diametro assegnato, che tra l’altro presenta l’indiscutibile vantaggio di mettere al riparo da qualsivoglia effetto nocivo introdotto dall’uso di nodi per fissare il capo del filo dalla parte del dinamometro.

Questo ha quindi permesso di individuare due condizioni di carico linearmente indipendenti, una per ogni asse del dinamometro (x o y) reso verticale.

Pensando poi di poter imporre due valori primi tra loro del braccio cha dà luogo alla presenza di un momento flettente, si sono ottenute altre due condizioni, sempre una per ogni asse (x o y) reso verticale, linearmente indipendenti tra loro e dalle precedenti.

Infine, sfruttando la presenza della puleggia, una quinta condizione di carico linearmente indipendente dalle altre è ottenuta pensando semplicemente di svolgere il filo su di essa nella direzione opposta a quella delle quattro precedenti.

La sesta condizione è stata semplicemente ricavata dal fatto che nessuna delle precedenti prevede di sollecitare in alcun modo il dinamometro lungo l’asse z, basta quindi posizionare lo strumento con tale asse coincidente con la verticale locale ed appoggiare sulla sua faccia anteriore la massa voluta (in realtà, quest’ultima condizione ha richiesto un piccolo lavoro di bilanciamento dato che i dischi di ghisa usati per sollecitare lo strumento non davano alcuna garanzia di coincidenza del proprio baricentro con il centro geometrico, rispetto a cui erano vincolati. Sono pertanto state effettuate quattro letture per ogni singolo valore nominale della sollecitazione lungo z, avendo cura di ruotare il gruppo composto dall’attrezzatura di calibrazione e dai pesi applicati ogni volta di 90° rispetto al dinamometro: come misura nominale della sollecitazione è stata poi presa la media delle letture così ottenute).

Il sistema di sei sollecitazioni applicato risulta pertanto essere del tipo:

Questa scelta presenta anche l’indubbio vantaggio di mantenere lo stesso tipo di disaccoppiamento tra le sollecitazioni misurate presente nei ponti, dove (v. Cap.4) quelli dedicati alla misura delle forze lungo z non sono infatti eccitati da altri tipi di carichi, senza dimenticare anche la loro minore sensibilità.

Figura 5.3 – L’attrezzatura di calibrazione. A sinistra l’alberino, a sinistra la puleggia ed il distanziale. − = z z z z z z y y y x x y y x x x F M M M M M M M M M M F F F F F F 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 ) 2 ( ) 2 ( ) 1 ( ) 2 ( ) 1 ( ( 5.7 )

Figura 5.4 – Dinamometro senza coperchio in fase di calibrazione per i due diversi valori del braccio del momento flettente.

Le figure 5.3, 5.4 mostrano i componenti della attrezzatura di calibrazione, e alcune fasi della stessa. Per i disegni di particolare dei singoli pezzi si rimanda all’Appendice G.

5.3 Risultati della calibrazione

I paragrafi precedenti hanno dimostrato che al fine di costruire la matrice di cui alla (5.1), è sufficiente considerare un solo sistema si sollecitazioni applicate purché linearmente indipendente. Un altro degli scopi della calibrazione è però quello di verificare anche la linearità nella risposta dei ponti estensimetrici al variare dell’intensità dei carichi applicati, ovvero quello di assicurare l’indipendenza da essa dei coefficienti della matrice di calibrazione sperimentale.

La calibrazione è quindi proceduta ricavando ciascun coefficiente ai,j per ogni intensità dei carichi per poi confrontarlo con i suoi omologhi ottenuti alle altre. Questo è stato fatto sia nella condizione di dinamometro spoglio, sia in quella di dinamometro con coperchio protettivo ed o-ring inserito nella cava, che è poi la condizione di progetto. Nel primo caso gli intervalli esplorati nei valori delle intensità di carico sono stati [50 N , 300 N] per Fx ed Fy , [-40 Nm , -2 Nm] per

My ed Mx , [-30 Nm , 30 Nm] per Mz e [-300 N , -50 N] per Fz , con sette diversi

valori per le forze, e 14 per i momenti. Nel secondo caso invece, il numero di intensità diverse è stato praticamente raddoppiato e tutti gli intervalli, ad eccezione di quello della Fz , sono stati centrati in zero: [-300 N , 300 N] per Fx ed

Fy , [-40 Nm , 40 Nm] per My ed Mx , [-30 Nm , 30 Nm] per Mz . Questa decisione è stata dettata dal fatto che fosse necessario valutare su di uno spettro più ampio possibile il comportamento dell’o-ring, ovvero verificarne la sua rispondenza alle aspettative progettuali (v. A. Milani [9]), dove era stato calcolato che la sua risposta, in termini di forza di reazione, ad uno schiacciamento sarebbe stata direttamente proporzionale a quest’ultimo, a sua volta legato da una legge elastica lineare alla sollecitazione applicata al dinamometro.

In termini pratici, la calibrazione è stata effettuata a temperatura ambiente (26° C), ogni volta dapprima acquisendo in tre letture separate i segnali provenienti dai ponti estensimetrici con la sola attrezzatura di calibrazione montata (tara), e ripetendo poi l’operazione con lo strumento sotto carico (tara più carico): prima di ottenere il valore effettivo della misura si è quindi proceduto a sottrarre i valori ottenuti dalle prime misurazioni da quelli delle seconde. In tutti i casi le letture sono durate per 10 secondi, con un numero di acquisizioni al secondo pari a 200, questo per controllare la deriva termica del segnale e per individuare eventuali componenti di disturbo o rumore eventualmente presenti.

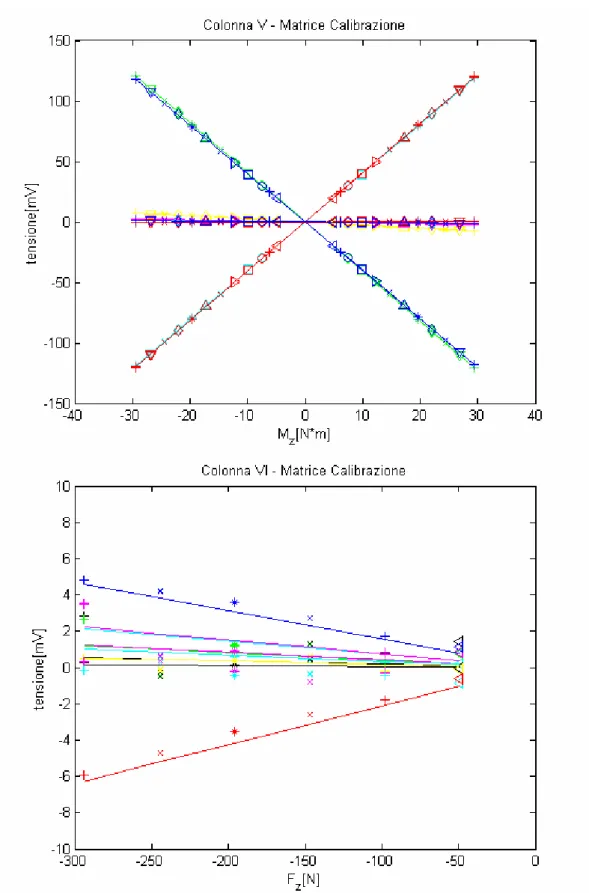

Nei grafici successivi vengono presentati i risultati ottenuti, in termini di andamento della risposta in tensione dei singoli ponti al variare dell’intensità del carico applicato, raggruppandoli per effetto della singola sollecitazione (confronto tra gli elementi di una singola colonna di ), sia nel caso di dinamometro spoglio che di dinamometro in condizioni operative. Si noti l’ottima corrispondenza alle aspettative progettuali.

Figura 5.5 – Confronto tra gli andamenti dei singoli elementi di ciascuna colonna al variare del carico applicato nel caso di dinamometro spoglio.

Figura 5.6 - Confronto tra gli andamenti dei singoli elementi di ciascuna colonna al variare del carico applicato nel caso di dinamometro con coperchio protettivo.

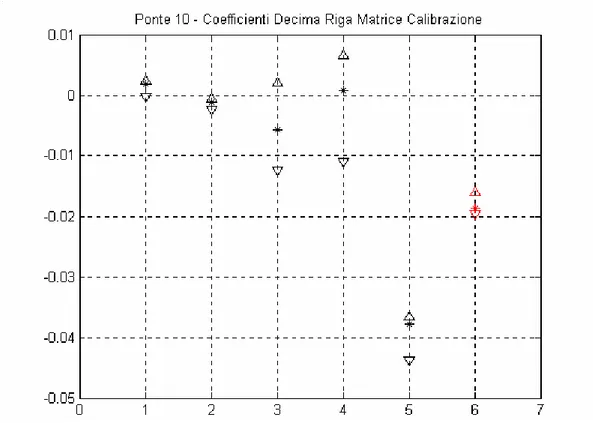

La tabella 5.1 e la 5.2 mostrano invece le due matrici di calibrazione, dove il singolo coefficiente rappresenta la pendenza della retta ad esso associata così come tracciata nei grafici precedenti. Tali rette sono state ottenute come approssimazione ai minimi quadrati dei punti sperimentali ad esse riferiti. In grassetto sono stati evidenziati i coefficienti che nella formulazione teorica devono essere diversi da zero. I successivi grafici mettono a confronto i singoli elementi appartenenti ad una riga di , ovvero gli effetti dei diversi tipi di sollecitazione (1=Fx ,2=Fy ,3=Mx ,4=My ,5=Mz ,6=Fz) per il singolo ponte estensimetrico, sia con coperchio che senza, indicando il valore massimo e minimo assunti da ciascun coefficiente nelle varie matrici di calibrazione costruite per il singolo valore del peso applicato e il valore ottenuto dalla procedura di best

fit sopra descritta. In questo caso si può apprezzare ancora meglio quello che era

già emerso dai grafici precedenti, ovvero come la sensibilità dei ponti 9 e 10 sia marcatamente inferiore a quelle degli altri ponti (v. Cap. 4) e per i quali si nota anche che la sensibilità alla sollecitazione di momento torcente è dello stesso ordine di grandezza di quella alla sollecitazione principale (sforzo normale), presumibilmente a causa degli effetti, in termini di deformazioni, del fenomeno dell’impedito ingobbamento. Questi ultimi risultati hanno fatto propendere per una separazione della misura delle forze Fz rispetto alle restanti sollecitazioni (v. Cap. 6). Infine si può valutare l’effetto della presenza dell’o-ring che provoca una percettibile, ma non consistente diminuzione nella sensibilità dei singoli ponti alle sollecitazioni per essi principali, ma senza modificarne il comportamento al variare dell’intensità dei carichi applicati. In Appendice B si possono esaminare i listati MatLab concepiti per il trattamento dei dati e la costruzione delle matrici di calibrazione.

Tabella 5.1 – Matrice di calibrazione sperimentale (senza coperchio).

Fx Fy Mx My Mz Fz v1 0,3132 -0,0122 -0,0119 0,0105 4,3645 0,0031 v2 -0,3199 0,0005 -0,0003 -0,0594 4,3855 -0,0005 v3 0,0077 0,3176 -0,0313 0,0026 -4,4146 -0,0036 v4 -0,0002 -0,3131 0,0233 0,0046 -4,3172 0,0059 v5 0,0113 -0,3390 0,8034 0,0118 -0,0805 -0,0055 v6 0,0215 -0,2819 -0,8707 -0,0189 -0,2847 -0,0047 v7 -0,2883 -0,0165 0,0082 0,8816 -0,0838 0,0026 v8 -0,3334 -0,0025 -0,0031 -0,7930 -0,0412 0,0009 v9 -0,0007 -0,0015 -0,0083 0,0006 0,0249 0,0191 v10 0,0019 -0,0011 -0,0057 0,0008 -0,0378 -0,0187 A

Tabella 5.2 – Matrice di calibrazione sperimentale (con coperchio). Fx Fy Mx My Mz Fz v1 0,2744 -0,0105 -0,0131 -0,0181 4,0394 -0,0072 v2 -0,2832 0,0000 -0,0024 0,0696 4,0763 -0,0019 v3 0,0024 0,2779 0,0246 0,0273 -4,0956 -0,0041 v4 -0,0010 -0,2715 -0,0215 0,0040 -4,0007 -0,0076 v5 0,0107 -0,2959 0,7707 -0,0012 -0,0708 -0,0006 v6 0,0205 -0,2470 -0,8895 -0,0053 -0,2573 -0,0018 v7 -0,2533 -0,0147 0,0006 0,8834 -0,0832 -0,0042 v8 -0,2906 -0,0025 0,0000 -0,7890 -0,0419 -0,0036 v9 0,0007 -0,0013 -0,0082 -0,0081 0,0192 0,0213 v10 0,0032 -0,0012 -0,0075 -0,0129 -0,0371 -0,0157

Figura 5.7 – Confronto tra i singoli valori di ciascuna riga della matrice di calibrazione

sperimentale del dinamometro senza coperchio (1=Fx ,2=Fy ,3=Mx ,4=My ,5=Mz ,6=Fz). Il

triangolo indica il massimo, il triangolo rovesciato il minimo e l’asterisco il valore di “best

Figura 5.8 - Confronto tra i singoli valori di ciascuna riga della matrice di calibrazione

sperimentale del dinamometro con coperchio (1=Fx ,2=Fy ,3=Mx ,4=My ,5=Mz ,6=Fz). Il

triangolo indica il massimo, il triangolo rovesciato il minimo e l’asterisco il valore di “best