CAPITOLO 6 - Conclusioni

Capitolo 6 - CONCLUSIONI

6.1. Obiettivi raggiunti

Con il presente lavoro si è eseguita la progettazione funzionale di un dispositivo per la stesura ed il posizionamento automatico delle pelli su una stazione di verniciatura presente nel processo produttivo conciario.

In particolare la macchina progettata è capace di soddisfare le prestazioni richieste e le condizioni limitanti individuate delle fasi iniziali della progettazione.

Realizzando le camere espandibili con cilindri coassiali, inserendo al loro interno un sistema di guide profilate e applicando il moto di espansione tramite l’ausilio di cilindri pneumatici (Fig. 6.1 – 6.2), lo spreader è in grado di garantire un completo rientro delle camere e quindi una adeguata garanzia di ripetibilità nella stesura delle pelli.

Figura 6.2 – Modello CAD Spreader (dispositivo gropponi)

Figura 6.1 – Modello CAD camere espandibili (dispositivo gropponi)

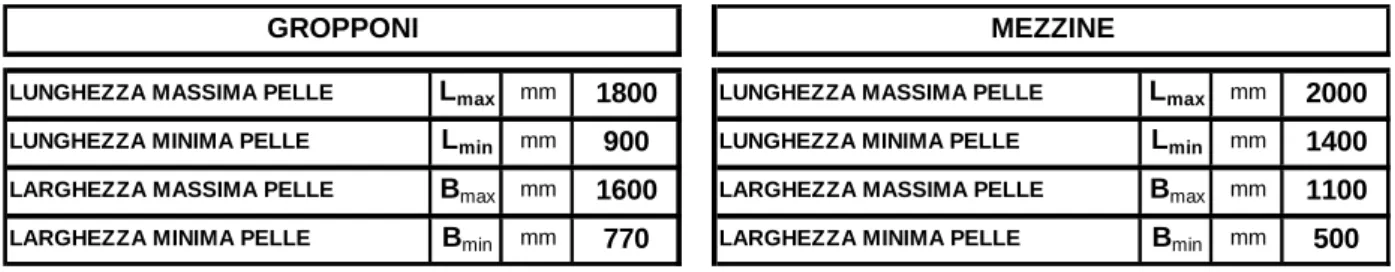

Eseguendo uno spostamento, sia in verticale, sia in orizzontale dell’asse di rotazione del portasatellite rispetto all’asse di rotazione del rullo del trasportatore a fili (Fig. 6.2), la macchina è in grado di stendere pelli di tipologia e dimensioni indicate nella tabella (6.1); in questo modo si è aumentato notevolmente il campo di utilizzo dello spreader rispetto al prototipo attualmente presente presso la Sezione Produzione del DIMNP dell’Università di Pisa.

Posizionando l’asse di rotazione del portasatellite ad una altezza inferiore rispetto al piano del portasatellite, si evita la formazione di pieghe nella zona centrale della pelle e si facilita il passaggio di questa ultima dalle camere espandibili ai fili del trasportatore.

LARGHEZZA MINIMA PELLE Bmin mm 500

LARGHEZZA MINIMA PELLE Bmin mm 770

LUNGHEZZA MINIMA PELLE Lmin mm 1400

LUNGHEZZA MINIMA PELLE Lmin mm 900

LARGHEZZA MASSIMA PELLE Bmax mm 1100

LARGHEZZA MASSIMA PELLE Bmax mm 1600

GROPPONI MEZZINE

LUNGHEZZA MASSIMA PELLE Lmax mm 1800 LUNGHEZZA MASSIMA PELLE Lmax mm 2000

Tabella 6.1 – Tipologie e dimensioni delle pelli movimentabili con lo Spreader

CAPITOLO 6 - Conclusioni

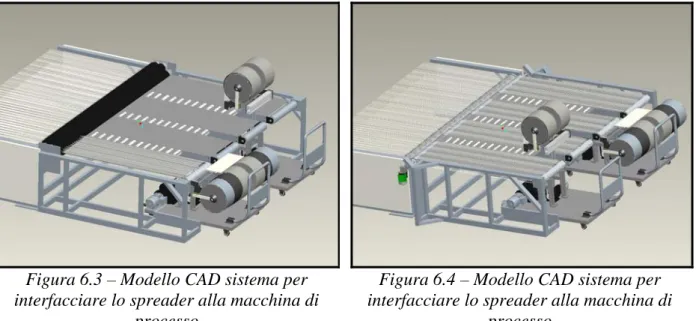

Figura 6.3 – Modello CAD sistema per interfacciare lo spreader alla macchina di

processo

Figura 6.4 – Modello CAD sistema per interfacciare lo spreader alla macchina di

processo

Si sono analizzate due diverse soluzioni costruttive (Fig. 6.3 – 6.4) che permettono di interfacciare lo spreader con le stazioni di verniciatura presenti nelle concerie, senza che siano necessarie modifiche alla macchina di processo.

Per alcuni dei componenti dello spreader, le cui dimensioni e/o forma sono vincolanti per il corretto funzionamento della macchina, sono state eseguite le verifiche meccaniche.

6.2. Possibili sviluppi futuri

Tra gli aspetti progettuali che potranno essere oggetto di sviluppi futuri, oltre al completamento delle verifiche dei componenti che costituiscono lo spreader, dovrà essere analizzata e migliorata, se necessario, la manutenibilità del dispositivo stenditore.

Dopo la definizione della cella robotizzata in cui sarà collocato lo spreader, dovranno essere progettati i sistemi di sicurezza della macchina, tenendo conto di quelli già presenti all’interno della cella.

Rilevando le varie richieste, provenienti dal settore conciario e relative alla cadenza produttiva, si potrà definire la sensoristica ed il sistema di controllo da utilizzare al fine di automatizzare le varie fasi (apertura – chiusura camere, rotazione portasatellite) eseguite dal dispositivo stenditore.

Come esposto nel paragrafo (5.2), con alcune modifiche alla macchina di processo non sarebbe necessario utilizzare un dispositivo ausiliario per interfacciare lo spreader con la stazione di verniciatura; queste modifiche dovranno comunque essere definite e concordate con i costruttori delle macchine utilizzate nel processo produttivo conciario.

Solo dopo la realizzazione della macchina, potranno essere individuati aspetti e problematiche non analizzate in questo lavoro di tesi.