Sommario

Il presente lavoro si occupa dello sviluppo di un modello di ordine ridotto automatico, volto al progetto preliminare ottimizzato di turbine radiali. Il modello procede riducen-do la complessit`a matematica delle equazioni fluidodinamiche che governano il flusso nei vari componenti. Quindi sfrutta tale ridotta complessit`a per mettere in relazione la geo-metria dei componenti e i campi fluidodinamici nella turbina, con i dati di progetto della stessa e con un set contenuto di parametri liberi. Infine opera una ottimizzazione para-metrica per determinare la configurazione di turbina radiale che massimizzi una funzione obbiettivo. Solitamente si ottimizza la potenza estratta dalla turbina, ma il modello `e assolutamente versatile nella scelta della funzione di merito. Contemporaneamente il modello prende in considerazione aspetti cruciali, quali la separazione degli strati limite, le perdite fluidodinamiche, e l’inversione di flusso per eccessivo carico sulle pale rotori-che. In questo modo le strategie di selezione della configurazione procedono nella ricerca di soluzioni che massimizzino la funzione obbiettivo, scartando tutte le configurazioni che non rispettino determinati requisiti sul comportamento fluidodinamico.

La necessit`a del presente lavoro deriva dal fatto che la pratica comune di progetto spazia da metodi automatici ma uni-dimensionali, a complessi metodi viscosi tridimen-sionali. I primi peccano semplificando eccessivamente i fenomeni fisici, e non sono in grado di fornire informazioni dettagliate sulla configurazione geometrica ottima; i se-condi hanno bisogno di un esperto utente per migliorare iterativamente il disegno dei componenti fino a convergere ad una soluzione accettabile, spesso non ottima. Metodi completamente opposti basano il progetto su correlazioni di dati ed informazioni prove-nienti da precedenti applicazioni, ad esempio sfruttando procedure di ”scalatura” delle geometrie. Nella presente tesi si `e ricercato un bilanciamento tra la dovizia di infor-mazioni geometriche che il metodo deve selezionare e la complessit`a delle informazioni fluidodinamiche necessarie a rendere tale selezione automatica e autosufficiente. Con lo scopo di determinare la forma tridimensionale ottima delle pale rotoriche, ad esempio, si `e adottata per il rotore una analisi fluidodinamica quasi-tridimensionale.

Le strategie di ottimizzazione e selezione si basano su tecniche derivanti dagli al-goritmi genetici. Queste sono ideali per l’ottimizzazione vincolata che il modello deve approntare al fine di evitare fenomeni fluidodinamici sfavorevoli per il funzionamento della turbina. Il modello `e infine testato sul progetto preliminare di una turbina radiale dedicata ad un sistema di potenza per applicazione spaziale, basato su un ciclo Brayton solare.

In conclusione `e stato realizzato un nuovo metodo di sintesi, il quale, analizzando i fenomeni fluidodinamici che hanno luogo nei componenti, permette di ottenere rapi-damente un disegno preliminare ed ottimo di turbina radiale. Il modello offre assieme semplicit`a, automaticit`a e dovizia di implicazioni fluidodinamiche, caratteristiche difficili da trovare in un singolo strumento di progettazione.

Il lavoro `e stato condotto presso Alta S.p.A con la collaborazione del Professor Fabrizio Paganucci, del Professor Luca d’Agostino, e dell’ Ing. Dario Valentini.

Indice

Sommario I

Indice V

Elenco delle figure X

Elenco delle tabelle XI

Lista Dei Simboli XIV

1 Introduzione 1

1.1 Obbiettivi, generalit`a, motivazioni . . . 1

1.2 Generalit`a sulle turbine radiali . . . 2

1.3 Metodi di ottimizzazione per turbomacchine radiali . . . 7

1.4 Dichiarazione degli intenti e divisione delle tesi . . . 19

2 Analisi e modello della voluta 21 2.1 Generalit`a delle volute per turbine radiali . . . 21

2.2 Modello ideale per la voluta . . . 26

2.3 Modello delle perdite nella voluta . . . 33

2.4 Commenti e conclusioni sul modello della voluta . . . 36

3 Analisi e modello del distributore radiale 37 3.1 Generalit`a sulla palettatura radiale . . . 37

3.2 Selezione della geometria della paletta . . . 42

3.3 Orientamento della paletta e determinazione della corda . . . 47

3.4 Determinazione del numero di palette . . . 51

3.5 Determinazione delle condizioni fluidodinamiche nella sezione ristretta . . 54

3.5.1 Trattamento dei casi con bloccaggio . . . 58

3.6 Modello degli effetti viscosi nella palettatura . . . 59

3.7 Modellizzazione delle altre perdite nel canale palare . . . 63

3.8 Uscita dalla palettatura e tratto senza palette . . . 65

3.9 Conclusioni, riepilogo e strategie sul modello di

distributore . . . 70

4 Analisi e modello ideale del rotore radiale 72 4.1 Generalit`a sui rotori di turbine radiali e considerazioni geometriche . . . 73

4.2 Condizioni di ingresso e di uscita dal rotore . . . 80

4.2.1 Condizioni di ingresso nel rotore e velocit`a di rotazione . . . 80

4.2.2 Condizioni totali all’interno dei canali rotorici . . . 86

4.2.3 Analisi delle condizioni di uscita dal rotore . . . 88

4.3 Determinazione della geometria del rotore . . . 97

4.3.1 Determinazione della geometria del canale meridionale rotorico . . 99

4.3.2 Definizione della geometria della superficie palare . . . 111

4.3.3 Trattamento dello spessore delle pale rotoriche . . . 119

4.4 Analisi del flusso meridionale e processo iterativo di disegno del canale palare . . . 121

4.4.1 Considerazioni sul flusso meridionale e sulla richiesta di pressioni favorevoli . . . 124

4.4.2 Analisi del flusso meridionale nelle altre strisce di flusso . . . 129

4.4.3 Determinazione dei nuovi profili meridionali e procedimento iterativo . . . 132

4.5 Analisi potenziale da pala a pala del flusso rotorico . . . 136

4.5.1 Considerazioni geometriche sul tratto di striscia di flusso tra due pale . . . 140

4.5.2 Concetti principali dell’analisi da pala a pala . . . 143

4.5.3 Soluzione del problema differenziale linearizzato . . . 146

4.5.4 Risultati dell’analisi da pala a pala . . . 148

5 Perdite rotoriche ed analisi delle prestazioni reali della turbina 153 5.1 Analisi degli strati limite sulle superfici del canale rotorico . . . 154

5.1.1 Analisi semplificata per lo sviluppo degli strati limite . . . 157

5.2 Calcolo delle perdite nel rotore . . . 164

5.3 Stima della potenza estratta dal rotore . . . 170

5.4 Grandezze fondamentali per la valutazione del rotore . . . 173

6 Analisi e modello del diffusore 177 6.1 Caratteristiche geometriche del diffusore utilizzato . . . 179

6.2 Calcolo della pressione totale di ingresso nel diffusore . . . 180

6.3 Calcolo della perdita di pressione totale del diffusore e delle dimensioni di uscita . . . 181

7 Modello integrato e strategie di ottimizzazione 184

7.1 Dati di input del metodo . . . 184

7.2 Gestione dei parametri liberi del modello di ordine ridotto . . . 186

7.2.1 Variazione della potenza massima con il numero di pale . . . 189

7.2.2 Variazione della potenza massima con l’angolo ”back-sweep” . . . 190

7.3 Interazione del modello con la strategia di ottimizzazione . . . 191

7.4 Interazione tra i modelli dei singoli componenti all’interno del modello complessivo . . . 194

7.5 Strategia di modellazione e selezione alternativa . . . 195

7.6 Strategia di ottimizzazione . . . 199

7.6.1 Generazione della griglia preliminare . . . 201

7.6.2 Valutazione delle configurazioni accettabili e generazione di una nuova griglia . . . 203

8 Utilizzo del modello per un caso applicativo 208 8.1 Alcune considerazioni estratte dagli studi effettuati al NASA Lewis Re-search Center . . . 209

8.2 Caratteristiche della turbina radiale definitiva progettata e testata dal NASA Lewis Research Center . . . 212

8.3 Risultati ottenuti dall’utilizzo del modello di ordine ridotto . . . 213

8.4 Confronto qualitativo tra le diverse configurazioni di turbina radiale . . . 217

9 Conclusioni e sviluppi 223 9.1 Conclusioni . . . 223

9.2 Considerazioni sulle capacit`a del modello . . . 225

9.3 Possibili sviluppi del modello . . . 226

A Spessore delle palette statoriche 229

B Utilizzo delle splitter blades 231

C Analisi e determinazione del canale meridionale 234

Elenco delle figure

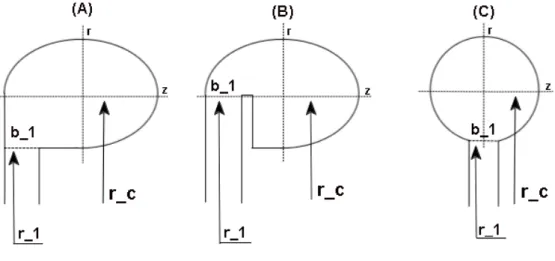

1.1 La figura, ripresa da Rif.[1], riporta correlazioni tra parametri di perfor-mance per turbine radiali. Di fatto indica come precedenti applicazio-ni abbiano messo in luce la dipendenza delle performance dalla velocit`a specifica. . . 3 1.2 La figura mostra uno schema di una tipica turbina radiale in cui i vari

componenti e stazioni della turbina sono opportunamente indicati. . . 5 1.3 La figura, ripresa dal Rif. [2], mostra la sezione meridionale del rotore

della pompa. Chiaramente il flusso entra assialmente dallo stadio 0 e viene curvato dai profili meridionali. . . 14 1.4 La figura, ripresa dal riferimento [3], mostra una sezione della pompa

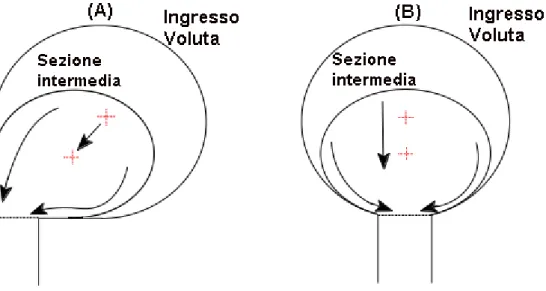

se-condo un piano ortogonale all’asse di rotazione. L’andamento schematico del flusso correttivo `e indicato. . . 16 2.1 Schema del flusso in una voluta di turbina radiale. . . 22 2.2 Esempio di turbina con schematizzazione delle linee di corrente. Si da una

idea della tridimensionalit`a del flusso nella voluta. La turbina mostrata `e stata sviluppata dalla PAULTAM. . . 23 2.3 Esempi di forme di sezione meridionale per volute di turbine radiali. . . . 25 2.4 Esempio di comportamento del componente assiale del flusso, in sezioni

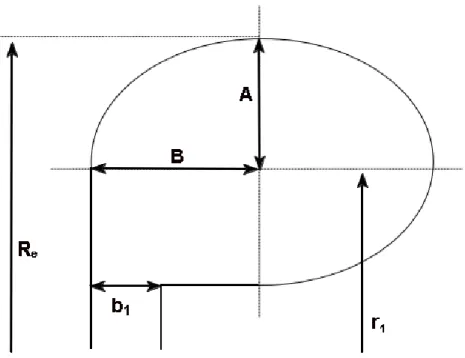

di voluta con diversa forma. . . 27 2.5 Caratteristiche geometriche e nomenclatura della sezione ellittica esterna

utilizzata per il presente modello. . . 29 2.6 Schema del bilancio di massa del flusso attraversante la voluta, e uscente

da essa alla stazione di raggio r1. . . 30

2.7 Risultato del modello circa la distribuzione azimutale del raggio esterno di voluta . . . 32 2.8 Nella figura vengono mostrate le proiezioni, su un piano normale all’asse

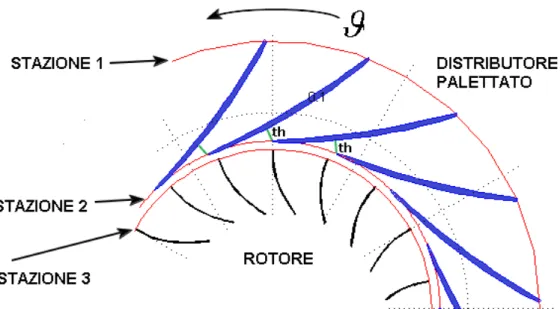

della macchina, di due diverse traiettorie. Le traiettorie corrispondono a due particelle fluide all’interno di strati limite sulle superfici interne nella voluta. Si nota la differenza tra le distanze percorse, e quindi si intuisce uno sviluppo degli strati limite molto diverso. . . 34 3.1 Esempio di stadio di distribuzione ottenuto dal metodo. Vengono indicate

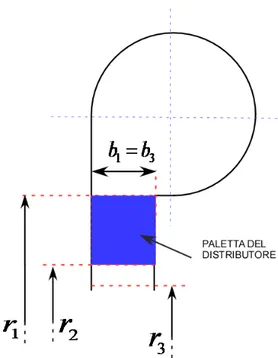

3.2 Sezione meridionale dello stadio di distribuzione. Indicazione dei raggi e delle stazioni 1,2 e 3 del componente. . . 40 3.3 Forma standard di paletta utilizzata nel modello. Curva media della

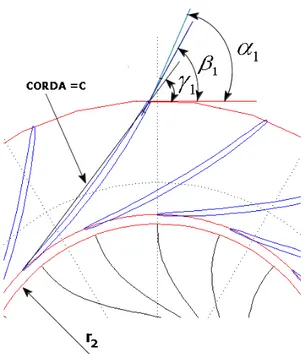

palet-ta della paletpalet-ta parabolica simmetrica e spessore distribuito regolarmente tra i valori al bordo d’attacco, al bordo di uscita e al punto di massimo dello spessore. Il punto di massimo dello spessore, letto sulla corda `e chia-mato P d. Con distribuzione regolare si intende una funzione matematica almeno C2 dell’ascissa curvilinea definita sulla corda. . . 42

3.4 Esempio di palette supersoniche. Si osserva la forma del canale conver-gente diverconver-gente. Questa geometria `e stata estratta da Rif.[4]. . . 44 3.5 Distribuzione di spessore lungo la corda della paletta. L’andamento degli

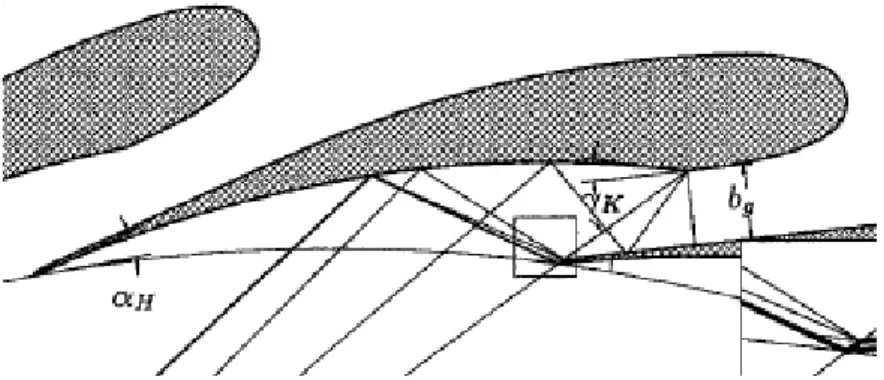

spessori viene mostrato rispetto ad un sistema di riferimento palare. . . . 46 3.6 Angoli di pala all’ingresso della palettatura. Esempio di palettatura a

curvatura negativa. . . 48 3.7 Angoli di pala all’uscita della palettatura. Esempio di palettatura a

curvatura positiva. . . 49 3.8 Costruzione geometriche che permette di determinare γ2 e C note che

siano le grandezze r1, r2 e γ1. . . 50

3.9 Si mostra come il velore del raggio r2 determini la possibilit`a di

determi-nare una geometria possibile per la corda della paletta. . . 51 3.10 Schematizzazione della procedura per ricavare il minore numero di palette. 53 3.11 Schema del flusso all’uscita della sezione ristretta del canale del

distribu-tore. Viene mostrata la direzione indicativa della velocit`a in uscita, la sezione ristretta e lse stazioni di interesse. . . 55 3.12 Ingrandimento dove si mostrano le direzioni della velocit`a ben guidata ai

due lati del canale della sezione ristretta del canale palare. Dalla media di queste si ottiene la direzione media del flusso nella sezione ristretta. . . 55 3.13 Schema della modellazione del flusso all’uscita nel distributore e

all’ingres-so del tratto senza palette. Il flusall’ingres-so `e simulato come entrante nel tratto di sezione senza palette da porzioni angolari individuate tra due palette. . 66 4.1 La figura mostra degli esempio di triangoli di velocit`a del flusso in ingresso

al rotore. . . 73 4.2 Esempio di rotore di una turbina radiale. . . 75 4.3 Secondo esempio di rotore di una turbina radiale . . . 75 4.4 Tre geometrie differenti di profili meridionali di mozzo ed estremit`a

ester-na. Il riferimento rotorico mostrato nelle figure verr`a utilizzato nel seguito della discussione. . . 78 4.5 Schema riguardante i sistemi di riferimento sul piano di sezione

meridio-nale. L’asse del sistema normale a quelli del piano `e chiamato ϑ; si tratta della direzione azimutale. . . 79 4.6 Schema Fluidodinamico sul modo di caratterizzare il flusso all’ingresso

4.7 Strisce di flusso e loro posizionamento. La velocit`a meridionale non ha componente normale alle strisce di flusso a patto di considerarle sufficien-temente sottili. . . 89 4.8 Schematizzazione della condizione di componente azimutale della velocit`a

nulla in uscita dal rotore. Si mostra anche il significato dell’angolo β, cio`e l’angolo tra la velocit`a relativa e il piano meridionale locale. Essendo la componente radiale del flusso in uscita approssimativamente nulla i triangoli di velocit`a rappresentati giacciono su di un piano azimutale-assiale. 92 4.9 Determinazione della estensione assiale del rotore Dz; utilizzo di un arco

di circonferenza per il completamento del profilo. . . 100 4.10 Punti caratteristici del profilo di mozzo del canale meridionale. Si cerca

una forma determinata da un tratto rettilineo in ingresso pi`u un profilo polinomiale sino dal punto B al punto C . . . 101 4.11 Prima definizione del canale meridionale. Si notano in particolare i profili

al mozzo e all’estremit`a esterna ottenuti automaticamente con le prescri-zioni del metodo. . . 103 4.12 Andamento dell curvatura dei profili per tre diversi casi. La curva rossa

si riferisce al caso di arco di circonferenza; la curva verde al caso di pro-filo completamente polinomiale; la curva blu `e quella corrispondente alla scelta definitiva utilizzata nel modello. . . 104 4.13 Schema riguardante il profilo esterno di estremit`a per il canale meridionale.105 4.14 Canale meridionale con definizione del sistema di riferimento non

orto-normale temporaneo. Si definiscono anche alcuni angoli essenziali per gli sviluppi meridionali. . . 108 4.15 Esempio di pala rotorica ottenuta con le prescrizione del modello. . . 114 4.16 Distribuzione degli angoli di pala al variare della percentuale della

coordi-nata meridionale e del profilo meridionale considerato, dal mozzo al profilo esterno. In questa figura si mostra un caso scartato dal modello perch`e caratterizzato da doppia curvatura. . . 117 4.17 Figura de tutto analoga alla 4.16 ma corrispondentemente ad un caso

accettato dal modello, perch`e a singola curvatura. . . 118 4.18 Schema sui riferimenti meridionali sul piano e sulla determinazione dello

spessore delle strisce di flusso. Si nota come il versore ξ non sia ortogonale ai profili meridionali, neanche a quello caratteristico del mozzo. . . 123 4.19 Schema del procedimento per ottenere i profili meridionali a partire dalla

conoscenza di bss(m; n) . . . 133

4.20 Confronto tra le due geometrie del canale meridionale, quella temporanea e quella definitiva basata sulle strisce di flusso. Si intuisce anche quanto siano simili le geometrie dei profili meridionali . . . 134 4.21 Confronto diretto del profilo esterno temporaneo, definito inizialmente

dal metodo, e del profilo definitivo ottenuto al termine del procedimento iterativo. . . 135

4.22 Schema del sistema di riferimento utilizzato per il dominio da definire sulla striscia di flusso . . . 140 4.23 Distribuzione della componente azimutale della velocit`a relativa

all’ingres-so del rotore. La distribuzione viene espressa nella variabile σ; mentre η = 0.5 e m = 0. . . 149 4.24 Distribuzione della velocit`a relativa ai quattro lati del canale rotorico. La

curva in rosso corrisponde al punto all’ingresso del rotore corrispondente alle coordinate σ = 0; η = 0.5; quella blu al punto di coordinate σ = 1; η = 0.5; quella gialla al punto di coordinate σ = 0.5; η = 0; ed infine quella verde al punto di coordinate σ = 0.5; η = 1. . . 150 4.25 Distribuzione della pressione ai quattro lati del canale rotorico. Le linee

di corrente analizzate sono le stesse riportate in figura 4.24. . . 151 4.26 Linee di corrente considerate per gli sviluppi relativi agli strati limite e

quindi all’analisi dei fenomeni viscosi. . . 152 5.1 Schema esemplificativo della schematizzazione dello strato limite

tridi-mensionale sulla paletta rotorica. . . 157 5.2 Esempio di sviluppo degli spessori di quantit`a di moto sui quattro lati del

canale rotorico. . . 164 5.3 Schema degli spessori di quantit`a di moto (mediati) in uscita dal rotore.

Si mostra l’intersezione tra gli spessori cos`ı schematizzati, di cui tener conto nelle formule. . . 166 5.4 Schema del posizionamento degli strati limite in uscita dal rotore. Si

mostra direttamente l’importanza dell’ingombro delle palette. . . 167 5.5 Andamento della potenza e della velocit`a specifica al variare del fattore

di sicurezza rispetto al fenomeno della separazione. . . 175 6.1 Caratteristiche geometriche della tipologia di diffusore utilizzata. . . 179 7.1 Diagramma di flusso relativo all’interazione tra modello fluidodinamico

dei componenti e strategia di ottimizzazione. . . 192 7.2 Diagramma di flusso relativo all’interazione tra le diverse parti del modello

di ordine ridotto relative ai diversi componenti. . . 196 7.3 Diagramma di flusso relativo alla versione alternativa del modello di

or-dine ridotto e di ottimizzazione. . . 200 8.1 Andamento dell’efficienza totale e dell’efficienza statica al variare della

velocit`a specifica. . . 214 8.2 Variazione della geometria del canale meridionale al variare della velocit`a

specifica. . . 214 8.3 Forma del canale meridionale definitivo dall’ottimizzazione del modello

per il caso applicativo considerato. In questo caso si rappresenta il risul-tato ottenuto attraverso il modello nella forma ”classica”, senza imporre ulteriori vincoli sulla velocit`a specifica. . . 215

8.4 Forma delle pale ottenute dal modello di ordine ridotto. La seconda pala `

e stata considerata pi`u corta, come se fosse una splitter blade. In questo caso si rappresenta il risultato ottenuto attraverso il modello nella forma ”classica”, senza imporre ulteriori vincoli sulla velocit`a specifica. . . 216 8.5 Vista frontale della configurazione complessiva della turbina ottenuta

at-traverso il modello di ottimizzazione. In questo caso si rappresenta il risul-tato ottenuto attraverso il modello nella forma ”classica”, senza imporre ulteriori vincoli sulla velocit`a specifica. . . 216 8.6 Forma del canale meridionale definitivo dall’ottimizzazione del modello

per il caso applicativo considerato. In questo caso si `e imposto il vincolo inferiore sulla velocit`a specifica. . . 218 8.7 Forma delle pale ottenute dal modello di ordine ridotto. La seconda pala

`

e stata considerata pi`u corta, come se fosse una splitter blade. In questo caso si `e imposto il vincolo inferiore sulla velocit`a specifica. . . 218 8.8 Vista frontale della configurazione complessiva della turbina ottenuta

at-traverso il modello di ottimizzazione. In questo caso si `e imposto il vincolo inferiore sulla velocit`a specifica. . . 219 8.9 Sezione meridionale della configurazione di turbina progettata al NASA

Lewis Research Center per il caso di diametro esterno del rotore pari a 0.126 m. . . 219

Elenco delle tabelle

7.1 Andamento della potenza massima estratta dalla turbina al variare del numero di pale del rotore NR. I dati sono relativi all’applicazione di cui

si parler`a al capitolo 8 . . . 189 7.2 Variazione della potenza massima al variare dell’angolo di back-sweep

considerando un numero di pale rotoriche pari a 22. I dati sono relativi al caso applicativo di cui si parler`a in 8. . . 191 7.3 Esempio di colonna della matrice di valori comunicata dal metodo di

ordine ridotto all’ottimizzatore . . . 204 7.4 Esempio di ordinamento dei valori del parametro r2 assunti nella

prece-dente griglia sulla base della potenza media . . . 205 7.5 Esempio di convergenza della potenza media e della potenza massima

attraverso l’uso dell’algoritmo esposto. I dati sono relativi all’esempio applicativo discusso nel prossimo capitolo. . . 207 8.1 Tabella di confronto dei parametri e delle prestazioni tra le configurazioni

analizzate. La prima colonna `e la soluzione del modello di ordine ridotto; la seconda `e anch’essa ottenuta dal modello ma con il limite inferiore sulla velocit`a specifica; la terza colonna corrisponde alla turbina descritta in Rif.[5] . . . 222

Lista dei Simboli

Simboli Latini

ae semiasse verticale della sezione trasversale della voluta

A costante di temperatura di Sutherland Ae area della sezione trasversale della voluta

b spessore assiale del canale di distribuzione

be semiasse orizzontale della sezione trasversale della voluta

bss spessore trasversale delle strisce di flusso

cp calore specifico a pressione costante del gas

C corda della paletta del distributore Cf coefficiente di attrito

Cp fattore di diffusione del diffusore

C0s velocit`a caratteristica di espansione della turbina

DH diametro idraulico

h entalpia del gas

hT, H entalpia totale del gas

Hs fattore di forma dello sviluppo degli strati limite

i incidenza

I rotalpia

km curvatura dei profili meridionali del canale rotorico

KB fattore di bloccaggio dovuto agli spessori palari rotorici

KM coefficiente di correlazione delle perdite per onde d’urto interne al canale di

distribuzione

L lunghezza di una traiettoria fluidodinamica o di un profilo meridionale rotorico Ls lunghezza del tratto radiale al mozzo, in ingresso al diffusore

˙

m portata del fluido di lavoro della turbina ˙

mdes portata di progetto del flusso di lavoro della turbina

M Numero di Mach del flusso n coordinata trasversale

ns velocit`a di rotazione specifica del rotore

ncorr numero di punti in ogni profilo meridionale per il metodo numerico

NR e NS numero di pale del rotore e dello statore

Omin distanza minima tra due palette statoriche

P pressione statica

P potenza estratta dalla turbina

Pa punto di collocazione sulla corda della massima curvatura della linea media della

pala statorica

Pd punto di collocazione sulla corda del massimo spessore della paletta statorica

PT pressione totale

Q portata volumetrica

r raggio nel sistema di riferimento cilindrico definito sull’asse del rotore rc raggio del baricentro della sezione trasversale della voluta

Rarg costante specifica del gas Argon

Re raggio esterno della sezione trasversale della voluta

Re0 raggio esterno della sezione trasversale della voluta in ingresso

Rmax raggio limite di ingombro della turbina

Rgas costante specifica del gas

Re Numero di Reynolds

s distanza circonferenziale tra palette statoriche sp spessore della paletta rotorica

t spessore della paletta del distributore

T temperatura

TT temperatura totale

u vettore velocit`a

Ur,ur componente radiale della velocit`a assoluta

Vϑ,vϑ componente azimutale della velocit`a assoluta

Wz, Uz, uz componente assiale della velocit`a

W velocit`a relativa in modulo

Wm componente meridionale della velocit`a relativa

Wr componente radiale della velocit`a relativa

Wz componente assiale della velocit`a relativa

Wϑ componente azimutale della velocit`a relativa

x coordinata del sistema di riferimento cartesiano e coordinata longitudinale per lo sviluppo dello strato limite

xc coordinata longitudinale sulla corda della paletta statorica

y coordinata del sistema di riferimento cartesiano e coordinata trasversale di svi-luppo degli strati limite

yc coordinata trasversale del sistema locale definito sulla corda della paletta

stato-rica

Y coefficiente di perdita della pressione totale

z coordinata assiale del sistema di riferimento cilindrico della turbina e del sistema di riferimento cartesiano

Simboli Greci

α angolo di flusso rispetto alla direzione azimutale β angolo di un vettore rispetto al piano meridionale

γ angolo tra corda della paletta statorica e direzione azimutale γgas rapporto di calori specifici caratteristico del gas

δ spessore di strato limite

δ∗ spessore di spostamento dello strato limite δ0 spessore di densit`a dello strato limite

δc spaziatura tra l’estremit`a della pala rotorica e la cassa del rotore

∆ simbolo di variazione finita

η coordinata trasversale adimensionalizzata ηts efficienza totale-statica

ηtt efficienza totale-totale

ηth angolo di non ortogonalit`a del flusso rispetto alla sezione ristretta del canale

statorico

ι coordinata curvilinea del dominio palare rotorico

Λ fattore di forma per lo sviluppo degli strati limite comprimibili nel rotore ν viscosit`a cinematica

νs rapporto di velocit`a totale-statico, rapporto caratteristico di velocit`a del rotore

µ viscosit`a dinamica

µ0 viscosit`a dinamica in condizioni standard

ψ inclinazione dei segmenti trasversali della griglia meridionale rispetto all’asse del rotore

Ψ funzione di corrente ρ densit`a del gas

χ angolo di ”backsweep” della paletta

χc angolo locale della linea media della paletta statorica

σ coordinata azimutale normalizzata tra due superfici palari rotoriche τ1 angolo relativo di ingresso della linea media della pala statorica

τ2 angolo relativo di uscita della linea media della pala statorica

ϑ coordinata azimutale del sistema di riferimento cilindrico θ spessore di quantit`a di moto dello strato limite

θp escursione azimutale della singola paletta del distributore

Θ curvatura della paletta dello statore

ΘR coordinata azimutale della superficie palare rotorica

ζ coordinata meridionale normalizzata nel canale rotorico ω e Ω velocit`a di rotazione

Pedici

A, SS lato aspirazione della pala

ave valore mediato della grandezza considerata bl e B relativo alla pala

corr termine correttivo del flusso, complementare al contributo ben guidato d, dif f relativo al diffusore

des relativo alle condizioni di disegno dev contributo di deviazione

e grandezze al di fuori dello strato limite

EW pareti laterali dei componenti di passaggio, ad esempio dei distributori EX contributo relativo all’espansione

g componente pienamente guidata del flusso H grandezza relativa al mozzo del rotore

id relativo a condizioni di flusso ideale, flusso non viscoso, non sono presenti termini di irreversibilit`a

in ingresso nella turbina

inc termine relativo all’incidenza

int indica il valore ad una stazione intermedia LE bordo di ingresso della pala

max valore massimo o punto in cui si manifesta il valore massimo mean media aritmetica del valore

out stazione di uscita dalla turbomacchina m grandezza meridionale

p termie riferito alla pala P , P S lato pressione della pala provv grandezza provvisoria

real valore reale ottenuto considerando i fenomeni di perdita ref valore di riferimento

st stazione di ristagno della turbopompa centrifuga

S grandezza relativa al profilo di estremit`a esterno del canale rotorico temp geometria temporanea

th stazione ristretta nel distributore oppure del canale palare del distributore T E bordo di uscita della pala

v, visc, f termine viscoso w grandezze calcolate alla parete 0 stazione di ingresso nella turbina 1 stazione tra la voluta e il distributore

2 stazione tra distributore e tratto senza palette 3 stazione tra tratto senza palette e rotore 4 stazione tra rotore e diffusore

5 stazione di uscita dal diffusore

Indici

0 grandezza definita nel sistema di riferimento relativo solidale al rotore

vol grandezza relativa alla voluta IT iterazione

Capitolo 1

Introduzione

1.1

Obbiettivi, generalit`

a, motivazioni

L’obbiettivo della presente tesi riguarda lo sviluppo di nuove metodologie per il progetto ottimizzato di turbine radiali. Lo scopo principale `e creare un modello matematico che permetta di sintetizzare la geometria della turbina utilizzndo le equazioni fluidodinami-che riuardanti il flusso nei vari componenti. Tali equazioni saranno gli strumenti fluidodinami-che guidano il metodo nell’ottenimento della geometria; infatti, stabiliti semplici parametri di ingresso (portata, caratteristiche del flusso di lavoro ecc.), provenienti dalla partico-lare applicazione, il metodo deve fornire la configurazione geometrica della turbina che massimizzi la potenza estratta. L’utilizzo delle equazioni fluidodinamiche permette inol-tre di valutare il comportamento del flusso nei vari componenti, e controllare che non si verifichino fenomeni critici. Ad esempio il metodo, ottimizzazando alla ricerca di presta-zioni massime, potrebbe indirizzare la selezione verso configurapresta-zioni ad alta estrazione di potenza specifica, le quali rischiano di essere critiche per via di fenomeni di separa-zione degli strati limite nei canali rotorici (vedi capitolo 5). Le equazioni permetteranno quindi di individuare comportamenti critici di questo tipo, ed eventulmente di scartare la configurazione analizzata perch`e ritenuta non adeguata.

Il presente lavoro di tesi nasce direttamente da alcune attivit`a di ricerca e sviluppo cui lo spin-off Alta S.P.A., e il reparto propulsione aerospaziale dell’universit`a di Pisa, si dedicano da tempo. Infatti, lo sviluppo di modelli di ordine ridotto `e gi`a stato investigato ed adottato da parte del gruppo di studio del Professor d’Agostino per ci`o che riguarda il progetto ottimizzato di pompe per applicazioni propulsive spaziali. Contemporanea-mente, Alta S.p.A si occupa, attraverso il gruppo di lavoro del Professor Paganucci, di applicazioni energetiche per piccole centrali di cogenerazione, dove turboespansori e microturbine vengono utilizzati per il recupero di potenza derivante come sottoprodotto di altre attivit`a richiedenti energia termica.

La presente ricerca `e motivata dalla possibilit`a di utilizzare alcune tecniche e me-todologie precedentemente utilizzate per la progettazione di turbopompe spaziali, ma riadattandole allo sviluppo di piccoli turboespansori e microturbine radiali. Si nota che uno degli scopi del lavoro `e ottenere un metodo pi`u generale possibile, che possa

esse-re applicato laddove le specifiche tecniche permettano l’utilizzo di una turbina radiale. Infatti il modello deve essere flessibile e ragionare indipendentemente dalla applicazione richiesta. La specifica applicazione deve direzionare il modello tramite i dati inegneristi-ci di ingresso, che definiranno direttamente e automaticamente il lavoro del programma nella ricerca della soluzione ottima.

1.2

Generalit`

a sulle turbine radiali

Le turbine radiali sono macchine versatili e diffusamente utilizzate in applicazioni indu-striali. Permettono infatti di estrarre potenza da un flusso energetico, con buoni livelli di efficienza e grande flessibilit`a di utilizzo, come dopo verr`a sottolineato. Le applica-zioni vanno dai trasporti, all’industria chimica e petrolchimica. Nei trasporti si parla di turboespansori per motori sia diesel che a scintilla; nella industria petrolchimica turbi-ne radiali sono utilizzate come turbo-espansori, per sistemi di liquefazioturbi-ne e per sistemi criogenici. Questi sono soltanto esempi di applicazioni, mentre l’attuale utilizzo di queste macchine `e davvero esteso. Ad esempio piccoli sistemi energetici di cogenerazione sono caratterizzati da portate contenute e necessitano di semplicit`a, flessibilit`a e ingombri limitati. Per applicazioni di questo tipo le turbine radiali sono quasi sempre la scelta pi`u adatta, date le peculiari caratteristiche, di cui si parler`a nel dettaglio in seguito. Un esempio di utilizzo `e appunto quello di piccoli sistemi energetici, caratterizzati da portate contenute, dove appunto la semplicit`a, flessibilit`a e l’ ingombro contenuto delle macchine radiali, rendono queste privilegiate.

Le turbine radiali sono inoltre caratterizzate da un costo inferiore, a parit`a di rap-porto di espansione, rispetto alle turbine assiali. Inoltre la loro efficienza `e superiore alle altre turbomacchine per bassi numeri di Reynolds e portate ridotte.

Una analisi del tutto qualitativa, ma utile per la discussione che segue, `e quella basata sulla velocit`a specifica. Si sceglie sin da ora di focalizzare l’attenzione su questo parametro che sar`a molto importante per la trattazione che segue. Questa pu`o essere definita in svariati modi a seconda della applicazione; si tratta sostanzialmente di una combinazione della velocit`a angolare del rotore con grandezze caratteristiche del lavoro della macchina. Ad esempio, per applicazioni di turbo-espansione una buona definizione pu`o essere :

ns=

ω√Qout

(∆Hid)0.75

(1.1) In questa espressione ns `e la velocit`a specifica, Qout la portata volumetrica in uscita

dal rotore, ω la velocit`a angolare del rotore e ∆Hid la variazione di entalpia totale

applicata dalla turbina al flusso in condizioni ideali. Si parler`a in seguito di molte delle implicazioni qualitative di parametri del genere, caratteristici del funzionamento, ma si pu`o gi`a dire che, qualsiasi sia la particolare definizione di tale velocit`a, turbine radiali sono caratterizzate da bassi valori della velocit`a specifica, sotto l’unit`a. Questo si traduce nel dire che tali macchine permettono l’estrazione di alte potenze e sono utilizzate per portate relativamente basse. Invece nelle macchine assiali, valori di n superiori all’unit`a

Figura 1.1: La figura, ripresa da Rif.[1], riporta correlazioni tra parametri di performance per turbine radiali. Di fatto indica come precedenti applicazioni abbiano messo in luce la dipendenza delle performance dalla velocit`a specifica.

sono indotti da grandi portate e piccole estrazioni di entalpia totale per ogni stadio. La velocit`a specifica mette in luce alcune caratteristiche cruciali delle turbomacchine; ci`o `e possibile data la combinazione di informazioni del tutto principali sul funzionamento di esse. Ad un primo impatto sembrerebbe che le considerazioni rese possibili da questo prametro siano esclusivamente di carattere qualitativo, ma si vedr`a in sezione 1.3 che ulteriori speculazioni quantitative sono disponibili. Tornando alle turbine radiali, qualora si abbiano portate contenute, e con il singolo stadio si richiedano rilevanti salti entalpici, queste rappresentano la scelta pi`u adeguata.

La velocit`a specifica viene utilizzata non solo per giudicare una particolare turbina, ma anche per direzionarne il progetto. Ad esempio, la figura 1.1 indica chiaramente lo stato delle correlazioni tra le performance di turbine radiali e la velocit`a specifi-ca. Addirittura, proprio tali correlazioni possono essere alla base del dimensionamento preliminare di turbine, come si spiega in [1].

Per ora basti dire che turbine radiali sono caratterizzate da bassi valori di velocit`a specifiche, e che valori ottimi di efficienza sono stati registrati per velocit`a specifiche nel range 0.45 − 0.6. Il modello sviluppato in questa tesi dovr`a fornire automaticamente valori ottimi del parametro, dal processo di ottimizzazione, selezionando turbine con massima efficienza e potenza estratta. In questo si delinea un primo fattore di differenza rispetto a molte altre strategie che utilizzano l’imposizione di un ben preciso ns come

requisito di progetto.

Un altro parametro importante mostrato in figura 1.1 `e il ”rapporto di velocit`a totale-statico”, si tratta di un rapporto tra velocit`a caratteristiche della turbo-macchina; questo pu`o essere utilizzato come parametro di confronto tra macchine per applicazioni diverse.

La sua definizione `e: vs= VT R3 C0s = √VT R3 2∆Hid (1.2) La velocit`a C0s, utilizzata nella precedente definizione, `e la cosiddetta ”spouting

velocity”. Si tratta della velocit`a che traduce direttamente il salto di entalpia totale, se esso venisse sfruttato direttamente per accelerare un flusso fino alla C0s. La velocit`a

VT R3 invece rappresenta la velocit`a di trascimento del rotore allo stadio 3 di ingresso

nel rotore. Si capisce quindi come anche tale parametro sia essenziale per giudicare o confrontare il comportamento della macchina.

L’efficienza `e definita invece come :

η = potenza estratta

potenza ideale estraibile (1.3)

seguendo chiaramente la usuale definizione. Di fatto questo concetto del tutto gene-rale si declina a seconda della specifiche definizione termodinamica, parlando ad esempio di efficienza ”totale-totale”, ”totale-statica” e cos`ı via. Maggiori dettagli verranno espo-sti descrivendo i risultati del modello. Si capisce per`o dalla figura 1.1 il perch`e molti modelli si affidano alla prescrizione della velocit`a specifica; infatti le migliori efficienze corrispondono sempre a valori ben localizzati (0.45 − 0.65) della velocit`a specifica.

Altri parametri utili per la comprensione dei fenomeni nelle turbine radiali verranno presentati all’occorrenza nel seguito della trattazione.

Per capire da dove provengono le suddette caratteristiche delle turbine radiali de-scrivono brevemente i componenti ed il principio di funzionamento. Pi`u dettagliate considerazioni sui principi e fenomeni inerenti verranno presentati nel seguito, o possono essere trovati in bibliografia (vedi [6] e [7]).

Nello schema di figura 1.2 sono indicati i vari componenti della turbina radiale all’in-terno di una configurazione tipica, ma assolutamente non univoca. Sono di fatto i com-ponenti che verranno presi in considerazione nel presente modello, e che sono utilizzati nella stragrande maggioranza dei casi.

Il flusso entra nella voluta attraverso un condotto di ingresso che permette una di-rezione media del flusso indicativamente azimutale. Il condotto pu`o provenire da una camera di combustione ma questa non `e l’unica situazione possibile. Per piccoli turboe-spansori da applicazioni energetiche, descritti in seguito con maggior dettaglio, il flusso proviene dallo scarico di una qualche applicazione energetica. Per le turbine radiali di applicazione automobilistica invece si utilizza un sistema turbina-compressore per re-cuperare energia altrimenti persa dallo scarico, al fine di incrementare la pressione di ingresso nelle camere di scoppio.

In ogni modo il flusso viene indirizzato nella voluta, questa ha il compito di incanalar-lo, dando alla velocit`a una componente radiale verso l’interno. Vengono adottate, come verr`a descritto di seguito, varie forme di voluta le quali si differenziano per il modo con cui il flusso viene direzionato ed accelerato. Tra le voci pi`u importanti per la scelta della forma, si citano l’efficienza richiesta dall’applicazione, il salto di pressione disponibile, e

Figura 1.2: La figura mostra uno schema di una tipica turbina radiale in cui i vari componenti e stazioni della turbina sono opportunamente indicati.

l’ingombro radiale massimo. Nel modello qui sviluppato si considerano sempre le solu-zioni migliori per la massimizzazione della efficienza, e questo vale anche per la voluta. Oltre al direzionamento, la voluta pu`o essere il primo mezzo di accelerazione del flusso verso il rotore; nel fare questo si sfrutta appunto la conservazione del momento angolare, accoppiata ad una riduzione del raggio medio dall’ingresso all’uscita della voluta. Non in tutti i casi questa `e la soluzione migliore, a volte infatti una disponibilit`a limitata di ingombro radiale fa si che la scelta ricada su volute in cui il raggio medio della sezione di passaggio sia costante. In questi casi la maggior parte della accelerazione `e associata alla palettatura radiale che segue. Le volute pi`u sofisticate sfruttano una riduzione della sezione media di passaggio, al fine di permettere un angolo del flusso in uscita, rispet-to alla direzione radiale, opportunamente prescritrispet-to e uniforme azimutalmente. Questa soluzione sar`a infatti utilizzata nel presente modello.

La voluta pu`o essere seguita da un distributore palettato radiale. Occorre il condizio-nale perch`e turboespansori meno sofisticati, che accettano dimensioni radiali superiori ed efficenze inferiori, possono farne a meno. Il distributore ha il compito di fare espandere il flusso aumentandone velocit`a e momento angolare, mettendo il flusso nelle miglio-ri condizioni possibili per l’estrazione della potenza da parte del rotore. Spesso, ma non necessariamente, lo spessore assiale di passaggio della palettatura radiale `e costante al variare del raggio (come in figura 1.2). Il modello qui descritto assumer`a sempre la presenza di una palettatura radiale, e di uno spessore costante del canale di distribuzione. Il tratto senza palette, che segue il distributore, `e necessario per permettere un parziale rimescolamento delle scie provocate dalla presenza delle palette del distributore; queste scie sono infatti tra le pi`u rilevanti forme di rumore generato in turbine radiali,

dal momento che investono le pale rotoriche. Solitamente si definisce la dimensione del tratto senza palette attraverso prescrizioni standard, che si sono dimostrate convenienti in progetti di turbine radiali. Ad esempio si pu`o imporre che la differenza tra i raggi di ingresso e di uscita sia una percentuale del raggio di ingresso (solitamente il 5%). Seppur molto piccolo, tale tratto incide sul flusso aumentandone la velocit`a e cambiando leggermente l’angolo di flusso in uscita dalla palettatura.

Dopo aver subito una deviazione ed una accelerazione da parte del distributore, e dopo aver superato il tratto non palettato, il flusso entra nel rotore. Questo ha la funione di estrarre potenza dal flusso precedentemente accelerato. L’interazione flusso-pale genera quelle forze e momenti che permettono di estrarre potenza. Qualitativamente si pu`o dire che una piccola parte del lavoro `e associata alla curvatura delle palette e ai relativi gradienti di pressione (come nelle macchine assiali). In realt`a per`o, la grande fonte di potenza proviene dalla variazione del momento angolare, imposta dal rotore al flusso, per via della variazione di raggio delle linee di corrente tra ingresso ed uscita. Ci`o permette di ottenere una potenza meccanica in parte svincolata dai gradienti di pressione aerodinamici, e rende le macchine radiali capaci di rilevanti variazioni di entalpia totale per singolo stadio. La contrapposizione con il funzionamento delle turbomacchine assiali `e cos`ı evidente, e di pi`u pu`o essere detto osservando l’equazione di Eulero. Gli sviluppi che permettono di ricavare questa equazione sono riportati ad esempio in [8]. Questa relazione collega la variazione di entalpia delle particelle fuide che attraversano il rotore, alla velocit`a di rotazione del rotore, e alle velocit`a di ingresso e uscita del flusso dal rotore stesso. Si deve specificare che sono valide nella forma presentata quando si consideri un flusso adiabatico, non viscoso, stazionario e quando si trascurino le forze volumetriche (forza peso). Dallo sviluppo si ottengono:

ht3− ht4= Ω(r3Vϑ3− r4Vϑ4) (1.4)

h0t3− h0t4= 0.5 Ω2(r23− r24) (1.5) In tali equazioni Vϑ rappresenta la componente assoluta azimutale della velocit`a, r

il raggio della stazione considerata, htl’entalpia totale e h

0

tl’entalpia totale relativa. La

vera differenza con le macchine assiali si nota proprio dalla seconda equazione. Infatti le macchine radiali sono caratterizzate da una brusca variazione del raggio caratteristico delle linee di corrente relative, dall’ingresso all’uscita della macchina; nelle macchine assiali tale variazione `e molto pi`u limitata. Questo implica che nelle macchine radiali l’entalpia totale relativa subisca delle ampie variazioni tra ingresso e uscita, mentre nelle macchine assiali la variazione `e trascurabie come si intuisce dall’ equazione 1.5 Quest’ul-tima componente della variazione di entalpia totale, e quindi dell’estrazione di potenza, `e solitamente indicata come componente ”meccanica” del lavoro del flusso; con ci`o si vuole sottolineare la sua provenienza da meccanismi meccanici e geometrici (appunto la variazione del raggio appena citata) piuttosto che da meccanismi puramente aerodinami-ci. Il fatto che le macchine radiali sfruttino in modo particolare uno scambio energetico di ”tipo meccanico” implica svariati benefici. Ad esempio la flessibilit`a di poter lavorare

adeguatamente in condizioni fuori-disegno, dove lo scambio ”energetico-aerodinamico” (caratteristico delle macchine assiali) implicherebbe problemi pi`u rilevanti.

Le macchine radiali non riescono comunque a raggiungere la massima efficienza rison-trata nelle turbomacchine (in particolare quella delle cosiddette ”mixed flow” : ∼= 0.9), perch`e l’estensione della superficie della macchina bagnata dal flusso `e molto rilevante, e ci`o causa perdite fluidodinamiche onerose. Un altro modo per spiegare il maggiore salto entalpico proprio delle turbine radiali, rispetto alle assiali, `e la usuale maggiore velocit`a dell’estremit`a di pala. A ci`o si aggiunge il fatto che la potenza estratta `e proporsionale al quadrato di tale velocit`a.

Tavolta un diffusore `e posto a valle del rotore; il suo scopo `e quello di permettere una diminuzione della pressione di uscita dal rotore, senza variare la pressione in uscita dallo stadio. Questo modifica positivamente il funzionamento del rotore rendendolo pi`u regolare. Infatti la pressione all’uscita dello stadio, stazione 4, viene raggiunta tramite diffusione a partire dalla pressione P4, all’uscita del rotore. L’aggiunta di un diffusore

incrementa per`o le perdite complessive della macchina, infatti `e caratterizzato da cre-scita rapida degli strati limite e da problemi di rimescolamento di scie; nonostante ci`o il comportamento della macchina `e solitamente migliorato, ad esempio nell’evitare feno-meni di separazione nei canali del rotore. In generale il diffusore trasforma l’alta energia cinetica del flusso che esce dal rotore in entalpia statica. In alcuni testi (vedi [7]) si dice che, se tale trasformazione non viene effettuata, l’efficienza rimarr`a inevitabilmente bas-sa. Infatti l’energia specifica del flusso in uscita dal rotore `e considerata irrecuperabile e quindi andrebbe minimizzata. Inoltre la produzione di scie palari all’uscita dal rotore `e una fonte di rumore da non sottovalutare; un diffusore mitiga tale generazione permet-tendo un rimescolamento delle scie. Nella descrizione del modello del diffusore si vedr`a in realt`a che un diffusore `e conveniente soltanto con alti rapporti di espansione, casi in cui parte dell’energia cinetica rimane inevitabilmente nel flusso e pu`o essere recuperata.

1.3

Metodi di ottimizzazione per turbomacchine radiali

Considerate le molteplici applicazioni delle turbine radiali, `e chiaro come si sia cercato di utilizzare, soprattutto negli ultimi periodi, metodi di progetto preliminare, e metodi di ottimizzazione, completamente automatici. Il metodo sviluppato in questa tesi de-ve fornire automaticamente il disegno preliminare della turbina che, stabiliti i dati di ingresso, fornisca la massima potenza estratta.

Il problema principale di tale obbiettivo `e la difficolt`a di ottenere un disegno del tutto tridimensionale, sfruttando come informazione di ingresso il comportamento di un flusso anch’esso tridimensionale. Quindi, sia la descrizione delle forme e dei profili della macchina, sia la descrizione del flusso, specialmente per ci`o che riguarda il rotore, diven-tano molto complessi. Il tutto deve essere inserito in un programma di ottimizzazione che scelga la configurazione migliore abbastanza agilmente.

Il problema che si cerca di descrivere `e cos`ı importante per il proseguo che merita qui una nota fondamentale. Il metodo, e il programma matematico che verr`a su di esso costruito, devono selezionare la turbina che massimizzi la potenza e quindi

l’efficien-za stessa della macchina. Inoltre dovr`a scongiurare fenomeni complessi come quelli di separazione. Diventa quindi chiaro che maggiore la complessit`a della geometria della macchina, e quindi i gradi di libert`a cui si affida il suo disegno completo, e migliore dovr`a essere la comprensione dei fenomeni fluidodinamici. I due aspetti devono andare di pari passo. Sarebbe infatti inutile speculare sul numero delle pale del rotore senza una interpretazione del flusso che permetta di valutare esattamente quale numero di pale massimizzi l’efficienza. Va sempre assicurato un equilibrio quindi, tra la capacit`a di descrivere la geometria, e la capacit`a di analizzare il flusso per giudicare la geometria stessa.

In questa sezione vengono presentati alcuni diversi approcci al problema, in forma del tutto qualitativa e senza la pretesa di entrare nel dettaglio. Questo servir`a a capire quali metodi sono utilizzati attualmente, e quindi permettere di posizionare il presente modello rispetto agli altri disponibili, nonch`e fornire degli utili riferimenti bibliografici. Quando si parla delle problematiche di analisi e schematizzazione ci si riferisce in particolare al rotore delle turbomacchine radiali; quindi ci si sofferma sui possibili metodi riguardanti la modellazione di questo componente cruciale. Per gli altri componenti esistono metodi di progetto ed analisi ben consolidati, e quindi non si far`a altro che adottare quelli pi`u convenienti per il caso specifico.

Generalit`a sui modelli di ottimizzazione per turbine radiali

Molti metodi inversi, volti al progetto preliminare di macchine radiali, a partire da dati in ingresso ed equazioni fluidodinamiche, sono stati proposti nel passato. Tutti per`o ammettono in un modo o nell’altro l’impossibilit`a pratica di affrontare il problema inverso di un flusso viscoso, tridimensionale e non stazionario come quello in questione. Ogni metodo infatti ammette delle approssimazioni e dirige l’attenzione su alcuni dei fenomeni realmente coinvolti. Ad esempio le approssimazioni di stazionariet`a ed di flusso non viscoso sono spesso adottate.

Il metodo pi`u banale, non di rado utilizzato per il disegno preliminare, `e l’anali-si monodimenl’anali-sionale. Il flusso relativo nel rotore viene trattato come monodimenl’anali-sio- monodimensio-nale, nei canali palari, e le condizioni di ingresso e uscita sono facilmente collegate. Chiaramente questo metodo contiene ben poco dei fenomeni fuidodinamici e necessi-ta di una grande quantit`a di informazioni a priori, derivanti da progetti precedenti, e correlazioni semi-empiriche, per determinare tutte le caratteristiche geometriche della turbo-macchina.

Una seconda classe di metodi inversi si basa sull’analisi del flusso pala-pala e trascura i gradienti nei piani merdionali della macchina. In realt`a questi metodi si sono rivelati pi`u utili per macchine assiali, e sono di scarsa utilit`a quando la tridimensionalit`a acquista importanza. Essi sostanzialmente ipotizzano l’effetto che la pala deve avere sul flusso, e poi ricavano la forma della pala perch`e tale effetto sia garantito. Ad esempio il salto di velocit`a da un lato all’altro della pala, il salto di pressione, la distribuzione di vortici singolari, sono tutte strade percorribili. Il loro punto di forza sta nello schematizzare e prescrivere un andamento favorevole del lavoro della pala sul flusso, e quindi ricavare forme che direttamente implicano tale positivit`a di comportamento.

Altri metodi simili sfruttano invece le trasformazioni conformi per stabilire relazioni analitiche tra forma palare e l’effetto che essa ha sul flusso. Altro metodo appartenente a questa categoria `e quello potenziale, che si basa sulla prescrizione di linee di corrente e superfici potenziali favorevoli; ci`o pu`o essere fatto sia analiticamente che numericamente, infine la forma della pale `e ricavata in modo analitico o iterativo a seconda dei casi.

Chiaro che il punto di forza di tali metodi sta nel descrivere in modo molto preciso il lavoro fatto dalle pale sul flusso ma, specialmente nel caso radiale, molte informazioni sono perse.

Una diversa classe di metodi, pi`u adatti al caso radiale, `e basata sul flusso meridio-nale. Questi analizzano il flusso dal mozzo all’estremit`a palare in un piano meridionale (passante per l’asse del rotore). L’idea `e sfruttare i gradienti di pressione in direzione normale alla proiezione delle linee di corrente sul piano meridionale. Ci`o pu`o essere fatto direttamente, considerando le equazioni di bilancio di quantit`a di moto nel piano meri-dionale. Si chiamano ”metodi di curvatura della linea di corrente’ e anche questi possono essere applicati per l’analisi diretta o inversa. Di fatto per`o perdono tutta l’informazione riguardo al lavoro delle pale e cio`e dei gradienti di pressione e velocit`a da pala a pala. Tornando al discorso precedente sull’equilibro tra descrizione geometrica e fluidodina-mica, questi metodi non permettono di giudicare quale sia il numero migliore di pale, o se ci siano problemi di separazione, cio`e non contengono informazioni a sufficienza per gli scopi del presente progetto.

Negli ultimi venti anni sono stati sviluppati metodi tridimensionali, solitamente molto complessi, che permettono risultati pi`u accurati dei modelli fin ora brevemente citati. Ne verranno presentati tre i quali non coprono chiaramente l’insieme dei metodi esistenti ma forniscono una idea ben precisa dei vari approcci possibili, e soprattutto, questi sono stati utili per lo sviluppo del lavoro di tesi.

Metodo quasi-tridimensionale di Aungier

Il metodo proposto da Aungier (vedi riferimenti [1] e [9]), divenuto famoso e largamente utilizzato nel campo del progetto aerodinamico di turbine, `e stato utilizzato come base matematica per lo sviluppo del presente lavoro. Come si vedr`a per`o, i ragionamenti che portano alla scelta della configurazione finale sono completamente diversi nei due metodi. Viceversa l’analisi del flusso, come mezzo per giudicare ogni singola configurazione, `e stata ripresa in gran parte dal metodo di Aungier, anche se opportunamente semplificata in modo da ottenere uno strumento pi`u rapido.

In questa sede si parler`a esclusivamente del progetto e selezione del rotore, come ele-mento fondamentale e cruciale della turbina radiale. Per gli atri componenti la situazione `e molto pi`u semplice e meno interessante.

Il metodo di Aungier parte con la ricerca di un disegno preliminare del rotore. Il suo obbiettivo `e ottenere una idea iniziale di come dovr`a essere fatto il rotore partendo dalle seguenti informazioni di ingresso:

• temperatura totale in ingresso : Tt0

• portata : ˙m

• rapporto di espansione rotorico : Pt0/P4

• velocita specifica : ns

• efficienza : ηs

• rapporto specifico di velocita : νs

In figura 1.2 si evidenzia lo schema della turbina, e la nomenclatura degli stadi che dividono i diversi componenti. Per stadio 0 si intende l’ingresso nella voluta mentre per 4 l’uscita dal rotore. Alcuni di questi parametri di progetto saranno fondamentali anche per il modello sviluppato nella presente tesi. In particolare i primi quattro parametri, costituendo informazioni di progetto essenziali e note sin dai requisiti iniziali dell’appli-cazione in questione. Gli altri, νs, ηs, ns, sono proprio i parametri di performance di

cui si `e parlato nella sezione precedente. Questi sono utilizzati dal modello di Aungier come strumenti principali per arrivare al disegno preliminare. Infatti, partendo da in-formazioni simili a quelle descritte in figura 1.1, si sceglie una velocit`a specifica ottima, ad esempio ns = 0.5. Da essa si ricavano ηs e νs tramite correlazioni semi-empiriche,

in pratica utilizzando le relazioni esposte nei grafici di figura 1.1 per relazionare i tre parametri.

Il senso di questo passaggio, peraltro comune a molti metodi di progetto preliminare, `e quello di unire le informazioni provenienti dai requisiti con delle prescrizioni sul fatto che la turbina radiale debba funzionare in modo ottimale. Per i tre parametri νs, ηs, ns

sono scelti infatti valori che hanno dimostrato ”storicamente” un comportamento eccel-lente. Questi non saranno i valori finali ma solo quelli che permettano di indirizzare il progetto nella sua fase iniziale.Questa fase `e seguita dal calcolo di dimensioni e grandezze essenziali per il rotore sfruttando equazioni di stato, consuetudini e semplici relazioni.

Per fare un esempio, la conoscenza di temperatura e pressione totale all’ingresso della macchina permette di approssimare quelle all’ingresso del rotore (stazione 3). Date queste e la pressione all’uscita (P4), con trasformazione isoentropica, si riesce a calcolare

la temperatura in uscita. Questa da una idea della entalpia totale in 4 se si ritiene che l’energia cinetica qui sia trascurabile. Non si tratta di una buona approssimazione, ma `e utile per calcolare un salto di entalpia totale di riferimento e del tutto ideale. A questo punto si ottengono:

• velocit`a di espansione ideale (”spouting velocity”) : C0s =

√ 2∆Hid

e quindi :

• velocit`a palare all’ingresso : U3 = ωr3 = νsC0s

Infine dalla conoscenza di ∆Hid, e da una approssimazione della densit`a totale di

• velocit`a di rotazione : ω = ns(∆H√id)0.75

Q4

dalla definizione di velocit`a specifica data precedentemente, e • raggio di ingresso del rotore : r3 = U3/ω

Attraverso opportune semplificazioni e approssimazioni `e possibile risalire ad una prima stima di dimensioni (r3) e di velocit`a (ω) che sono del tutto essenziali per il

funzionamento della turbina radiale. Con passaggi simili anche lo spessore dei canali del rotore (b3), i raggi caratteristici del rotore all’uscita (rH4 e rS4), gli angoli di flusso

all’ingresso e all’uscita rispetto al piano meridionale (α3e α4), il numero di pale del rotore

(Nr), e cos`ı via tante altre grandezze importanti, sono stimate. Si ha quindi, a partire

da un insieme limitato di informazioni, una idea approssimata della configurazione del rotore.

Le grandezze ricavate vengono sfruttate direttamente per ricavare la configurazione preliminare del rotore. Ad esempio i raggi di ingresso ed uscita vengono uniti con curve standard (ad esempio polinomi o archi di circonferenza), e la forma palare viene ricostruita, anch’essa con curve standard, a partire dagli angoli di flusso alle stazioni 3 e 4. In questo modo si conosce esattamente la configurazione geometrica di un rotore radiale, anche se in forma del tutto preliminare. Le scelte crude di approssimazione che il metodo di Aungier ha imposto fin ora mantengono comunque ragionevolezza ingegneristica, ad esempio la eliminazione della componente azimutale della velocit`a assoluta in uscita dal rotore. Sono cio`e scelte ragionevoli, di cui si servir`a anche il metodo sviluppato nella presente tesi,per imporre dei vincoli allo sviluppo del modello, i quali permettano di ridurre i gradi di libert`a della configurazione ottenibile. Tale riduzione non deve per`o inficiare eccessivamente la ricerca di una soluzione ottima.

Il passo successivo del metodo di Aungier `e quello di analizzare, note le condizioni di ingresso fluidodinamiche e la geometria, il flusso nel rotore. Lo strumento utilizzato `e appunto una analisi quasi-tridimensionale che tiene conto di un calcolo meridionale dei gradienti di velocit`a e pressione, e su esso sovrappone una analisi delle modificazioni fuidodinamiche indotte dal lavoro delle pale. Questo secondo passaggio `e svolto tramite un metodo potenziale analizzando singole stricie di flusso (”stream-sheat”) da pala a pala, in un canale palare. Il metodo passa iterativamente da una analisi nel piano meridionale ad una nella superficie tra due pale, aggiornando continuamente i dati di input per l’analisi successiva, fino a convergenza. L’analisi, sin qui ideale, `e poi seguita da uno studio viscoso. Infine sono mostrati all’utente grafici, dati ed informazioni sul comportamento del flusso nei canali palari e delle prestazioni del rotore.

A questo punto l’utente stesso ha la possibilit`a di modificare le forme assegnate ai profili meridionali del rotore (mozzo ed estremit`a), ai profili palari, e di cambiare i pa-rametri fondamentali della turbomacchina. L’analisi aerodinamica `e quindi ripetuta dal programma e le nuove prestazioni e comportamenti sono confrontati con i precedenti. La possibiit`a dell’utente di agire modificando le forme e le geometrie `e coaudivata dal-l’utilizzo di curve definite per punti (ad esempio Bezier), che l’utente pu`o modificare da schermo spostando direttamente i punti.

Il metodo permette all’utente di spostarsi verso configurazioni migliori via via che il procedimento viene ripetuto. Infatti permette di accorgersi della presenza di fenomeni critici, oppure di condizioni in cui non si riesce ad estrarre adeguatamente potenza dal flusso. L’utente ha quindi la possibilit`a di cambiare la configurazione in una direzione che egli pensa possa migliorare il comportamento del flusso e le condizioni di scambio energetico.

Ci sono vari problemi in un metodo di questo genere. Il primo che solo un utente esperto pu`o utilizzare il programma; infatti `e necessario che sappia in che modo mo-dificare la geometia per ottenere un determinato risultato, e questo ad ogni livello del progetto. Se la configurazione finale deve essere quasi ottimale, c’`e infatti bisogno anche di piccole correzioni di dettaglio per avvicinarsi all’ottimo. Il secondo problema `e che la configurazione preliminare, ottenuta da correlazioni ed approssimazioni, lascia chiara traccia di se nelle configurazioni a seguire. Infatti se l’utente variasse tutte le prescrizioni dell’analisi preliminare (ad esempio variasse la velocit`a specifica) sarebbe un processo lunghissimo e il disegno preliminare perderebbe significato. Presumibilmente le modifi-che dell’utente riguarderanno le sole forme (delle pale e dei profili meridionali), assieme a qualche parametro principale (ad esempio r3). Cos`ı facendo la configurazione finale

migliorer`a visibilmente, a partire dal disegno preliminare, ma senza stravolgere le geo-metrie iniziali. Questo processo pu`o funzionare se si `e sicuri che il disegno preliminare avesse gi`a individuato una soluzione quasi-ottimale, ma per ritenere che ci`o sia possibile si deve avere una grande fiducia nelle correlazioni su cui si basa il modello. In conclusione non sembra trattarsi di un metodo ottimo, perch`e sia la definizione della configurazione preliminare, sia il processo iterativo dell’utente, non assicurano l’ottimalit`a del risultato. Nonostante ci`o metodi di questo tipo sono molto utilizzati a livello industriale; dove si possono ritrovare alta esperienza degli utenti, buone banche dati e necessit`a di un progetto il pi`u possibile rapido e non necessariamente volto ad ottimizzare la potenza (si pensi alle turbine di utilizzo automobilistico cui basta reinmettere una parte della potenza altrimenti persa nello scarico).

Metodo tridimensionale per pompe spaziali (Alta S.p.A.)

Questo metodo `e stato sviluppato negli ultimi due anni presso Alta S.p.A., in collabo-razione con il Dipartimento di Ingegneria Aerospaziale dell’Universit`a di Pisa. Si tratta di un metodo di ottimizzazione per pompe radiali dedicate ad applicazioni spaziali. La procedura `e quasi completamente analitica, e permette di determinare automaticamen-te la configurazione della pompa che massimizzi il salto di pressione imposta al flusso, evitando l’insorgere di problematiche fluidodinamiche quali separazione nei canali del rotore.

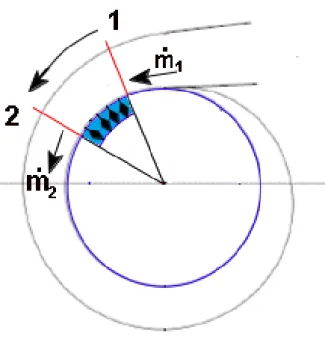

Dagli obbiettivi di questo metodo appena accennati si pu`o osservare la somiglianza di intenti con il presente lavoro di tesi. In particolare la automaticit`a dell’ottimizzazione, la cautela verso complicazioni fluidodinamiche (separazione), e l’adozione di modelli di ordine ridotto sono aspetti che accomunano i due modelli. Nel seguito vengono descritti brevemente i concetti principali della procedura, maggiori informazioni possono essere

trovate nei riferimenti [10], [2] e [3]. Di fatto anche qui, come prima, ci si sofferma sugli aspetti riguardanti il rotore.

Il metodo si basa sullo studio del flusso rotorico relativo, approssimato dalla sovrap-posizione di un flusso ben guidato, direzionato dalla palettatura, e da un flusso correttivo. Quest’ultimo annulla puntualmente la rotazionalit`a del flusso assoluto, imponendo una velocit`a correttiva giacente in ogni piano ortogonale all’ asse di rotazione della pompa (asse z). Si tratta cio`e di una correzione bidimensionale che impone la conservazione della rotazionalit`a (nulla) del flusso (velocit`a assoluta) che proviene dall’ingresso della pompa.

Il flusso tridimensionale `e considerato come non viscoso, adiabatico, irrotazionale e pu`o essere espresso come:

u0 = u0g+ u0corr (1.6)

dove l’aposrtofo indica che la grandezza `e calcolata nel riferimento relativo, u0g `e il componente ”ben guidato” e u0corr il componente correttivo. Essendo il flusso incomprimibile ed irrotazionale, `e retto dalle seguenti equazioni:

∇ · u = 0 (1.7)

∇ × u = 0 (1.8)

Il comportamento della parte pienamente guidata del flusso `e ottenuto a partire dalla prescrizione della sua componente meridionale. Infatti `e imposto che essa coincida con un flusso meridionale assialsimmetrico di ristagno. Da questa, nota la forma delle pale, e quindi la direzione del flusso ben guidato, si determina l’intero componente u0g.

La scelta di questo tipo comportamento `e giustificata fisicamente dalla richiesta di riferirsi ad un flusso con la minima tendenza a separare e la massima regolarit`a, il flusso di ristagno si presta per questa applicazione.

Il flusso meridionale incomprimibile viene quindi trattato attraverso le teorie po-tenziali. Si pensa che questo componente del flusso sia caratterizato da una velocit`a asintotica parallela all’asse della turbomacchina. La conoscenza del valore assoluto della velocit`a asintotica, e della coordinata assiale del piano di ristagno (ad esempio rispet-to alla stazione di ingresso della turbomacchina), permette di ottenere l’espressione del flusso meridionale in forma analitica. Dagli sviluppi esposti in [10], utilizzando il pedice m per i componenti meridionali, si ottengono:

wm(z) = w1 z − zst z1− zst e um(r) = − 1 2r w1 z1− zst

In queste relazioni z e r sono le coordinate assiale e radiale in un riferimento cilindrico, wm e um sono le componenti assiale e radiale del flusso meridionale, mentre i pedici 1 e

Figura 1.3: La figura, ripresa dal Rif. [2], mostra la sezione meridionale del rotore della pompa. Chiaramente il flusso entra assialmente dallo stadio 0 e viene curvato dai profili meridionali.

st indicano le stazioni del rotore indicate in figura 1.3. Dalle espressioni analitiche del flusso, sfruttando il bilancio di massa, si possono determinare analiticamente i profili al mozzo e al casing del rotore a partire dalla conoscenza di poche dimensioni note. Queste dimensioni note costituiscono parametri su cui verter`a il processo di ottimizzazione. Il procedimento utilizzato da questo metodo per l’ottenimento dei profili meridionali `e emblematico della strategia dei metodi di ordine ridotto. Infatti, assunzioni fisiche ragionevoli sulla modellizzazione del flusso permettono di ridurre il numero di gradi di libert`a di una geometria ad un set di pochi parametri (ad esempio i raggi rH4 ed r3

di figura 1.3). Il modello, e l’esiguo numero di parametri dimensionali da determinare, identificano l’intera geometria dei profili; stesse strategie verranno seguite nello sviluppo di questa tesi.

Tornando al modello sviluppato per le pompe, risulta chiaro che, nota analiticamente la forma del campo fluidodinamico meridionale, occorre ricavare la geometria delle pale per ottenere il campo ”pienamente guidato” di velocit`a. Infatti il campo ”pienamente guidato” `e caratterizzato, per definizione, da una velocit`a che non ha componente nor-male alla direzione della pala. Superficie palare, e componente meridionale sono quindi informazioni sufficienti.

La forma delle pale viene determinata analiticamente dalla distribuzione degli angoli palari, considerando delle pale elicoidali con curvatura negativa (”backsweep”). Quindi occorre determinare la variazione assiale (piccola per imposizione del modello) degli angoli di ’Pitch’ e ’backsweep’. Si prescrive infatti una forma analitica del tipo:

∂ϑ ∂z = tanγ = 2πr Ph + r d dz(ln( r rbs )tanχ) = 2πr P (1.9)

dove ϑ = ϑ(z, r) `e l’angolo di pala in un riferimento cilindrico attorno all’asse della pompa, r e z sono coordinate radiale ed assiale nel riferimento cilindrico, γ `e l’angolo d’elica misurato rispetto alla direzione assiale, χ l’angolo di ’backsweep’ che determina la forma della pala in un piano parallelo a quello di ristagno. Infine rbs `e un raggio

di riferimento, Ph `e il pitch azimutale, mentre P `e il pitch assiale. Il pitch azimutale

considera le palettatura come se si trattasse di palette elicoidali pure, e cio`e senza inserire nella derivata assiale di equzione 1.9 gli effetti della forma ”backsweep” della paletta. Il pitch assiale invece considera i due effetti simultaneamente, e permette una visione completa della geometria.

Quindi la forma analitica della componente azimutale del fusso ben guidato pu`o essere ottenuta dalle componenti radiale ed assiale ricavate dal modello di flusso meridionale di ristagno:

ugϑ= Ωr − ugztanγ − ugrtanχ. (1.10)

A questo punto la prescrizione analitica del flusso ”ben guidato” viene utilizzata, assieme al componente correttivo, nelle equazioni che governano l’intera fluidodinamica del rotore. Le due equzioni vettoriali prima mostrate, corrispondenti a quattro equazioni scalari, sono l’espressione delle equazioni di Navier-Stokes per il caso in esame. Queste permettono di:

1. ottenere analiticamente l’andamento dell’angolo d’elica γ(r, z), dell’angolo di back-sweep χ(r, z), e quindi dell’angolo di pala ϑ(r, z)

2. ottenere analiticamente il campo di velocit`a pienamente guidato dalle pale, nei riferimenti relativo e assoluto u0g e u g

3. ricavare il campo di velocit`a correttivo che permetta di annullare la rotazionalit`a del flusso, anche questo nei riferimenti relativo e assoluto ucorr e u0corr

Come si vede da figura 1.4, il flusso correttivo costituisce un componente contro-rotazionale rispetto alla velocit`a di rotazione del rotore. Considerando che il componente pienamente guidato non ammette variazioni azimutali, e cio`e non dipende direttamente da ϑ, si capisce che il solo termine correttivo simula il lavoro delle pale. Cio`e produce quei gradienti di velocit`a e pressione da pala a pala che sono coerenti con l’effetto delle pale sul flusso. In realt`a si possono gi`a ravvisare due limitazioni del metodo qui esposto. In primo luogo non ci sono correzioni della componente assiale del flusso, che quindi rimane prescritta dal solo modello di ristagno; questo si scontra con il fatto che le pale, proprio all’ingresso della pompa (per effetti fluidodinamici vari), generano gradienti azimutali di pressione e velocit`a. Il secondo problema sta nel fatto che i gradienti di velocit`a e pressione azimutali sono associati alla sola rotazionalit`a, mentre `e individuabile almeno una componente associata alla curvatura delle pale. Questa infatti, al contrario di u0corr,

![Figura 1.3: La figura, ripresa dal Rif. [2], mostra la sezione meridionale del rotore della pompa.](https://thumb-eu.123doks.com/thumbv2/123dokorg/7572279.111692/32.892.290.599.178.518/figura-figura-ripresa-mostra-sezione-meridionale-rotore-pompa.webp)