FACOLTÀ DI INGEGNERIA

TESI DI LAUREA SPECIALISTICA

IN INGEGNERIA GESTIONALE

“Analisi e Miglioramento dei processi produttivi in Barsanti

Macchine S.p.A.”

RELATORI IL CANDIDATO

_________________________

_________________________

Prof. Ing. Marcello Braglia

Gabriele Rutili

Dipartimento di Ingegneria Meccanica,

Nucleare e della Produzione

_________________________

Ing. Michele Montanari

Barsanti Macchine S.p.A.

_________________________

Ing. Marco Frosolini

Dipartimento di Ingegneria meccanica,

nucleare e della produzione

Analisi e Miglioramento dei processi produttivi in Barsanti

Macchine S.p.A.

Sommario

La presente tesi, basata sull'attività di tirocinio in Barsanti Macchine S.p.A., ha voluto

evidenziare i gap emersi durante l'analisi dei processi in riferimento alla norma ISO

9001:2000 e le proposte di miglioramento intraprese per colmarle.

I risultati ottenuti sono stati l’individuazione delle criticità e il ranking delle stesse, il che

ha determinato un impegno teso alla risoluzione delle criticità con priorità maggiore. Le

azioni intraprese sono state: redazione delle procedure (istruzioni operative) per il

reparto produttivo; predisposizione delle azioni di verifica e controllo delle forniture;

progettazione di sistematici controlli in produzione per le tipologie di prodotti analizzati;

evidenziazione dei controlli per garantirne la rintracciabilità; collaborazione allo

sviluppo del sistema di tracciabilità in logistica; con l’ausilio di MS Access

®,

elaborazione di un programma che consentisse di effettuare le registrazioni delle attività

di manutenzione e di taratura; infine intensificazione delle attività di monitoraggio e

misurazione sistematiche del processo tramite la redazione di indici di processo

facilmente calcolabili. Agli ultimi tre interventi sono stati dedicati interi capitoli

(rispettivamente 4 5 e 6), mentre la spiegazione degli altri è riportata tra le proposte di

miglioramento (nel capitolo 3).

Analysis and Improvement of production processes in Barsanti

Macchine S.p.A.

Abstract

The present thesis, based on a work stage program at Barsanti Macchine S.p.A., wants to

highlight: the gaps emerged during the process of analysis in reference to the standard

ISO 9001:2000 and the proposals for improvement taken to reduce these gaps.

The results obtained were: identification of critical points and their ranking, which

determined a mean to an approach aimed at resolving these critical issues given them

higher priority. Therefore, procedures (instructions) were drawn up for the production

department; action was taken for the verification and control the supplies; systematic

checks were made during the production for the types of products tested; evidence of

controls to ensure traceability were established. Assistance was given to the

development of the system of traceability in logistics; using MS Access

®, a program was

developed to enable activities of control and calibration records; at least, monitoring

activities and systematic measurement of the process were stepped up through the

preparation of indexes easily calculable. To the last three speeches were devoted whole

chapters (respectively 4 5 and 6), while the others explanations, of the proposed

improvements, were given in chapter 3.

Indice

Indice delle figure ... 6

Legenza di abbreviazioni ... 7

1 Introduzione ... 8

2 Barsanti Macchine S.p.A. ... 11

2.1 Introduzione ... 11

2.2 L’azienda... 12

Valore aggiunto nei prodotti... 13

Benefici per i clienti ... 14

Missione aziendale... 15

Attività produttiva ... 15

Attività – settore di Business ... 18

Service... 20

2.3 Organigramma aziendale ... 22

2.4 Le macchine ... 28

Famiglie di prodotti di macchine da laboratorio: macchine da taglio e macchine per finitura .... 31

2.5 Approccio alla ISO 9001:2000 in Barsanti Macchine S.p.A. ... 36

3 Inquadramento aziendale secondo ISO 9001:2000... 38

3.1 Introduzione ... 38

3.2 Analisi ... 39

Sistema di gestione della Qualità (punto 4 ISO 9001:2000) ... 39

Responsabilità della Direzione (punto 5 ISO 9001:2000)... 40

Gestione delle risorse (punto 6 ISO 9001:2000) ... 42

Realizzazione del prodotto (punto 7 ISO 9001:2000)... 43

Misurazioni, analisi e miglioramento (punto 8 ISO 9001:2000)... 46

3.3 Conclusioni della valutazione ... 49

3.4 Proposte di miglioramento... 51

Obiettivo 1: Redarre le procedure per il reparto produttivo... 51

Obiettivo 2: Istituzione di strategie di verifica e controllo predefinite delle forniture e corretta gestione dei fornitori di materie prime ... 52

Obiettivo 3: Rendere sistematici i controlli in produzione per ogni tipologia di prodotto realizzato ... 55

Obiettivo 4-5: Dare evidenza dei controlli e Garantirne la rintracciabilità ... 56

Obiettivo 6: Sviluppo del sistema di tracciabilità in logistica... 57

Obiettivo 7: Programmazione di un applicativo per la registrazione delle attività di manutenzione e di taratura effettuate... 58

Obiettivo 8: Intensificazione delle attività di monitoraggio e misurazione sistematiche del processo ... 58

4 Il progetto di tracciabilità fisico e informativo ... 59

4.1 Codifica... 60

Codifica degli ordini ... 60

Codifica delle commesse... 61

Codifica dei materiali ... 63

Piazzali e depositi esterni ... 72

Lo stabilimento produttivo a Pietrasanta: PIELAV – PTDISP ... 73

4.3 Flusso Informativo ... 75

4.4 Analisi degli “as is processes” ... 77

Il ricevimento del materiale a magazzino MASLAV o PIELAV... 77

I possibili percorsi del materiale ... 86

Il trasferimento dei codici dal magazzino alla produzione... 92

Gestione magazzino spedizione: Trasferimento, Stoccaggio e Spedizione... 103

4.5 Possibile configurazione di layout ... 115

4.6 Individuazione delle principali aree di intervento... 123

4.7 Lo scenario applicativo: i processi “to be” ... 125

4.8 Le azioni intraprese durante il periodo di tirocinio... 131

5 Relazione per l’applicativo utilizzato in Barsanti Macchine S.p.A. per la gestione delle attività di manutenzione interna ... 139

5.1 Introduzione ... 139

Obiettivo del progetto ... 139

Descrizione della realtà ... 140

Riferimenti alla normativa sui sistemi di gestione qualità ISO 9001:2000... 146

5.2 Descrizione del problema... 148

Descrizione dei dati ... 148

Le operazioni degli utenti e Diritti d'accesso ... 153

Glossario dei termini ... 164

5.3 Specifica dei dati... 165

Disegno struttura database... 165

5.4 Realizzazione degli oggetti del database ... 166

Query... 166

Form... 169

Report... 172

5.5 Lo strumento Switchboard Manager... 174

Startup... 176

Macro ... 177

6 Cruscotto gestionale: gli indici di performance ... 178

7 Conclusioni e sviluppi futuri... 188

Ringraziamenti ... 191

Bibliografia e linkografia ... 192

Allegati... 193

1 Scheda valutazione Fornitori di materiali di carpenteria ... 193

2 SCCA Scheda Controlli in Accettazione... 195

3 Istruzione operativa per il reparto produttivo ... 199

4 Controlli in Produzione... 230

Indice delle figure

Figura 1: Ubicazione aziendale: Pietrasanta (Lu) ... 11

Figura 2: Alcione 600- Telaio per granito ... 13

Figura 3: LCA 200- Lucidatrice per lastre di marmo ... 14

Figura 4: FTS- fresa a portale per la lavorazione di marmo e granito ... 14

Figura 5: Headquarters in Pietrasanta (Lu) rispetto all’autostrada A12 e al centro città... 16

Figura 6: Reparto produttivo in Massa (MS) rispetto all’autostrada A12 (in evidenza le vie d’accesso) ... 17

Figura 7: Ultimazione del sito produttivo... 20

Figura 8: Work Flow Produttivo... 21

Figura 9: Vista dall'alto sito produttivo Barsanti Macchine S.p.A. ... 65

Figura 10: Layout di stabilimento obsoleto: Configurazione per reparti... 66

Figura 11: Provvisorio layout di magazzino ... 68

Figura 12: Layout stabilimento produttivo Pietrasanta... 75

Figura 13: Flusso Informativo del Materiale ... 76

Figura 14: Flusso Informativo con la creazione di un magazzino non fiscale... 77

Figura 15: Processo di accettazione merce a magazzino ... 82

Figura 16: Materiale impegnato e inviato in produzionell... 97

Figura 17: Magazzino Spedizione... 111

Figura 18: Layout di stabilimento... 121

Figura 19: etichette prima e dopo BPR... 128

Figura 20: etichetta barcode per codici multicomponenti... 129

Figura 21: Flusso informativo to be... 130

Figura 22: Ordine di produzione standard ... 133

Figura 23: Review del layout dell’ordine di produzione ... 134

Figura 24: Classificazione Politiche Manutentive ... 141

Figura 25: Schema Logico ... 146

Figura 26: Stato Manutenzioni... 156

Figura 27: Stato Tarature ... 157

Figura 28: Work Order di manutenzione ... 159

Figura 29: Work Order di Taratura... 161

Figura 30: Database Relazionale... 166

Figura 31: Opzioni di Startup... 176

Figura 32: Menù Principale... 233

Figura 33: Menù Macchinari... 234

Figura 34: Anagrafica_Macchina... 235

Figura 35: Restore Icon Button... 235

Figura 36: Stampa Scheda Macchinario ... 236

Figura 37: Menù Strumenti di misura... 238

Figura 38: Anagrafica_strumenti_misura ... 239

Figura 39: Stampa Scheda Strumento... 240

Legenza di abbreviazioni

ACQ: addetto agli acquisti

AUB: addetto ufficio bollettazione

AMU/ AAS/ AVE/ ASPE: addetto reparto lavorazioni meccaniche (macchine utensili)/ assemblaggio/ verniciatura/ spedizioni

BEN: bolla di entrata

BEO: bolla in entrata merce in omaggio BET/ BUT: bolla in entrata/uscita terzista BPR business process re engineering BRF: bolla reso fornitore

BVE: bolla di vendita

CDISP/ SDISP: carico/scarico magazzino disponibile – non fiscale C&S: addetto del carico /scarico

DNA: sistema informativo (ERP) utilizzato in Barsanti Macchine S.p.A. DDT: distinta di trasporto

ERP: enterprice resource planning IMPRO: impegni in produzione ING: ufficio ingegnerizzazione

JIT: just in time, tecnica di gestione del materiale – flusso logistico M001 … M013: classe merceologiche di materiali omogenei MAG: addetto al magazzino componentistica

MAPIAZ: zona piazzale, magazzino non fiscale, situata a massa

MASLAV/ PIELAV: magazzino fiscale fisico e informativo in cui avvengono tutte le operazioni situato a Massa (Ms) / Pietrasanta (Lu)

MSDISP/ PTDISP: magazzino non fiscale per la componentistica per il magazzino di Massa/ di Pietrasanta MASMAG, MASPRO, MSPED: magazzino fiscale componentistica, produzione (lavorazioni meccaniche, assemblaggio, verniciatura) e spedizione in Massa

NC: non conformità

OL: ordine di lavorazione (esterna) ORCLE: ordine cliente esterno ORFO: ordine fornitore

ORPRO: ordine di produzione

OTRAD: ordine di trasferimento tra depositi PDA: personal digital assistant

RAC: responsabile accettazione materiale RAPV: responsabile assistenza post vendita

REMU/ REAS/ REVE: reparto lavorazioni meccaniche (macchine utensili)/ assemblaggio/ verniciatura RLOG: responsabile logistica

RMU/ RAS/ RVE/ RSPE: responsabile reparto lavorazioni meccaniche (macchine utensili)/ assemblaggio/ verniciatura/ spedizioni

RPR: responsabile per la produzione controllo merce proveniente dal magazzino RSG: responsabile sistema di gestione

SCAPRO: scarico impegni di produzione

SI: responsabile Information Technology o responsabile Sistemi informativi UT: ufficio tecnico

1 Introduzione

Lo scopo generale della tesi è lo sviluppo di un sistema di gestione per la qualità ispirato alla norma ISO 9001:2000 in una grande azienda produttrice di macchinari per la lavorazione delle pietre naturali focalizzato sull’analisi del reparto produttivo, in quanto, essendo una realtà manifatturiera, risulta essere una delle funzioni di centrale importanza.

Il periodo di tirocinio è stato dedicato a svolgere le seguenti attività:

- Analisi aziendale, in riferimento al reparto produttivo, secondo le prescrizioni normative dei sistemi di gestione della qualità (ISO 9001:2000). Nella fase di analisi è stata effettuata una valutazione approfondita dei risultati emersi dalla raccolta dati.

- Individuazione dei gap (scostamenti tra le prescrizioni e la realtà aziendale) e delle priorità di intervento, tra le quali si è intervenuti su quelle risolvibili a breve termine, considerato la limitatezza del periodo di tirocinio. L’assegnazione delle priorità è legata alle problematiche considerate più critiche per il reparto produttivo, come l’assenza di controlli in produzione, mentre rilevanza minore è stata data alle carenze non direttamente imputabili ad esso, ma di competenza della sede centrale, quale, ad esempio, la mancanza della redazione della politica della qualità.

- Rilevazione delle procedure di lavoro per i reparti produttivi (accettazione materiale, lavorazioni meccaniche, assemblaggio, verniciatura e spedizione) e redazione documentale, riportata in allegato.

- Miglioramento di tali procedure, ad esempio:

o Rendendo i controlli in accettazione sistematici per tipologia di prodotto acquistato; o Rendendo i controlli in produzione sistematici per i componenti critici delle

principali categorie di prodotti lavorati;

o Dando evidenza ai controlli tramite procedure e documenti che ne registrassero i contenuti.

- Proseguimento del processo di implementazione e sviluppo di un sistema di tracciabilità del materiale, seguendo da vicino il processo di raccolta e archiviazione dovuto alla realizzazione di un magazzino spedizione non fiscale. Dalle valutazioni effettuate si è potuto

di stabilimento: ciò ha consentito ad esempio di identificazione i punti di controllo e di postazioni fisse, la fattibilità o infattibilità di alcune soluzioni, ...

- Collaborazione alla risoluzione della problematica dei codici “multi- componente”, ovvero quegli articoli costituiti da più componenti o blocchi di componenti (ognuno dei quali può essere movimentato separatamente all’interno del cantiere) attualmente identificati da un codice unico, e che, per tale motivo, risulta uno dei punti più critici nel processo di tracciabilità.

- Proposta di un alternativo del layout di impianto dovuta all’espansione del capannone industriale. Pasasndo da due a quattro capannnoni si è colta l’opportunità di riverere e rimodellare lo schema dell’impianto, adattandolo anche ai processi e conseguentemente adattando i processi ad esso.

- Sviluppo di un applicazione software realizzata con MS Access per la gestione delle attività di manutenzione. In allegato 5 viene riportato anche il manuale d’uso redatto per gli operatori.

- Proposta di un cruscotto di indicatori con il quale rilevare informazioni sensibili per l’azienda e direttamente deducibili dall’introduzione dei controlli proposti. Le aree considerate non sono solo quelle relative al reparto produttivo ma sono quelle che inficiano sulla soddisfazione del cliente finale. Per poter valutare i processi che non sono stati studiati accuratamente durante il periodo di tirocinio ma che rivestivano comunque importanza per il cliente si sono usate le procedure messe a disposizione dal responsabile dei sistemi di gestione (il riferimento in particolare è alla progettazione). Sono stati formalizzati anche indici che, una volta che l’azienda perseveri nella realizzazione delle azioni proposte, potrebbero diventare molto importanti, ma che attualmente risultano di difficile rilevazione. In modo da ottenere:

- Riduzione delle non conformità e quindi abbassamento dei costi di non qualità - Miglioramento delle prestazioni

Per poter effettuare questa attività ho avuto bisogno di un primo periodo in cui oltre ad essermi fatto un idea della gestione dei processi aziendali e del relativo flusso informativo e documentale mi sono adoperato per comprendere quale fosse il flusso fisico del materiale. La presenza costante in azienda mi ha consentito di vedere e capire con maggior facilità sia i materiali che le lavorazioni e le modalità

utilizzate nella gestione del materiale. Le difficoltà sono sorte soprattutto dal momento che, l’azienda, sta, di fatto, attraversando un momento di transizione e riorganizzazione dovuto all’ampliamento della superficie sfruttabile e all’accentramento del business nell’unica sede massese in modo di attenuare il livello di scorte utilizzando i principi del risk pooling. Questo aspetto rendeva la dinamica evolutiva in costante fermento. L’utilità di avere procedure scritte, che garantissero un modus operandi riconosciuto trasversalmente, è stata ritenuta fondamentale in quanto: i magazzini utilizzabili sono due, e, all’interno di essi, i processi vengono svolti con distinzioni di rilievo; la situazione è molto dinamica dato il periodo di ristrutturazione e i processi subiscono spesso cambiamenti tanto che non tutti sono in grado di seguirne l’evoluzione. La comprensione del flusso informativo non è stata necessaria solo per capire meglio il flusso fisico del materiale, ma anche per capire i principi di funzionamento del sistema informativo di gestione aziendale DNA. Ogni ERP, per quanto simile, presenta le proprie peculiarità.

2 Barsanti Macchine S.p.A.

2.1 Introduzione

Barsanti Macchine S.p.A. è una grande azienda produttrice di macchinari per la lavorazione di marmi, graniti e pietre naturali dal 1898. La sede centrale è situata alle porte della città di Pietrasanta, in provincia di Lucca. Era, ed è, facilmente raggiungibile e costituiva un punto strategico per rifornire i laboratori del marmo situati nelle immediate vicinanze e particolarmente fiorenti potendo attingere materiale rinomato in tutto il mondo dalle adiacenti Alpi Apuane.

L’azienda, in un arco temporale abbastanza ristretto, è passata da struttura a conduzione familiare composta da poche persone ad una struttura composta da qualche centinaia di persone.

Contemporaneamente c’è stata un’espansione in termini di organizzazione: l’azienda è passata da una produzione incentrata in un singolo stabilimento, ad una localizzata in più stabilimenti.

La velocità del cambiamento è una delle cause che hanno concorso ad accentuare la nascita delle problematiche di gestione che saranno tema della mia tesi.

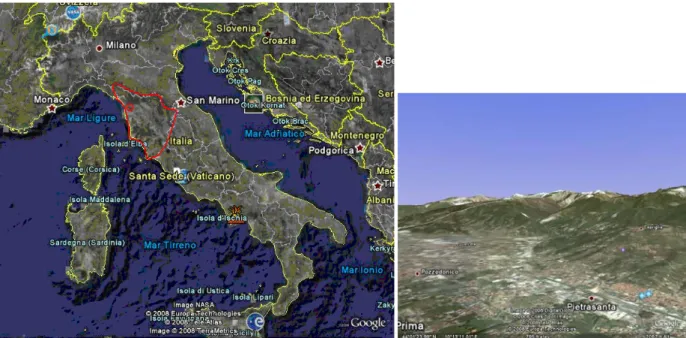

Figura 1: Ubicazione aziendale: Pietrasanta (Lu)1

2.2 L’azienda

Barsanti Macchine S.p.A. costruisce macchine per la lavorazione di pietre naturali. L'attuale produzione offre tutta la gamma di macchine necessarie alla trasformazione del blocco in prodotto finito, ed in particolare: telai, tagliablocchi, linee di lucidatura, linee di taglio automatiche, calibratrici, bisellatrici, fresatrici e macchine speciali.

Grazie ad una esperienza oramai centennale queste macchine offrono le migliori prestazioni ed un'altissima produzione a costi di esercizio estremamente ridotti. L’azienda è in grado di progettare e realizzare impianti produttivi integrati per la trasformazione del blocco in marmette con un ritmo produttivo allineato alle esigenze del committente. La produzione è gestita su commessa e prevede un offerta basata sui requisiti specifici del cliente. La rete commerciale si è espansa in tutto il mondo riuscendo a vendere macchinari addirittura in Giappone2. Tra gli impianti completamente progettati e realizzati con macchinari esclusivamente Barsanti i più rinomati e ormai consolidati per efficacia sono presso Marble and Granite internazionale CO. in Arabia Saudita o presso Eram Sangane in Iran, rispettivamente linea di produzione mattonelle di granito e impianto di lucidatura. In questi impianti il numero di macchinari è anche superiore alle 30 unità tra telai, tagliablocci, lucidatrici, ecc..

È chiaramente, anche se non necessariamente, presente in Italia, ad esempio presso Graniti Sardegna e Tiltos con impianti per la produzione di lastre sottili (7 mm) di marmo e granito. In passato il mercato italiano ha costituito per l’azienda il principale mercato di riferimento, ma la tendenza odierna ha portato a competere fortemente sui mercati emergenti quali Brasile, Cina, India, Sud Est Asiatico, Sud Arabia, Africa e Stati Uniti. In Europa, la Spagna risulta lo sbocco di maggiore interesse e in maggiore sviluppo. La clientela può contare sull'efficiente servizio postvendita garantito sia dall'Italia che dagli uffici situati nelle aree di mercato più importanti, quindi India, Taiwan, Cina e Sud Est Asiatico.

La tecnologia "BARSANTI" vanta altresì alcuni brevetti e soluzioni tecniche del tutto innovative come: il quadro portalame intercambiabile nei telai per granito, il più grande telaio da granito con 2 bielle dotate di sistema automatico di regolazione della lunghezza, i nuovi sistemi di calibratura e lucidatura delle superfici con movimento orbitale dei mandrini, i telai per marmo superveloci, la lucidatura delle lastre di granito con il sistema brevettato“CLAMP”, un sistema meccanico necessario

per movimentare i mandrini delle lucidatrici al fine di evitare arresti della macchina o comunque seri danni durante la lavorazione di lastre che presentano profili irregolari, ecc...

Valore aggiunto nei prodotti

L’industria dei macchinari delle pietre è in continua evoluzione. Produttori e fornitori richiedono innovazione, costante miglioramento dei processi e nuovi prodotti. Per rimanere al passo con i tempi, un fornitore di macchinari deve rispondere alle esigenze dei clienti nei loro rispettivi mercati, ed attraverso una mutua collaborazione, fornire la tecnologia che permetta di creare prodotti competitivi, trovando soluzioni idonee alle richieste di produzione.

La risposta di Barsanti Macchine S.p.A., produttore leader di macchinari per la trasformazione della pietra è incentrata e focalizzata su queste esigenze. L’azienda, infatti, seppur fortemente evolutasi negli anni, ha conservato i valori e i principi tramandati dalla famiglia Barsanti. L’impegno profuso e continuo in prima persona all’interno dell’azienda della famiglia Barsanti costituisce il punto di riferimento per i dipendenti e questo è sicuramente un aspetto da sottolineare poiché con facilità e velocità vengono recepiti e risolti anche i problemi interni rendendo l’ambiente aziendale familiare oltre che molto professionale ed efficiente. L’aiuto reciproco nella risoluzione dei problemi sembra essere una reticenza delle aziende artigianali ma rappresenta un punto di forza di questa realtà. Per rispondere alle citate esigenze del mercato, la produzione della Barsanti Macchine S.p.A. si è specializza: nella progettazione e costruzione di linee per la trasformazione del blocco “grezzo”, estratto in cava, in particolari utilizzati in ambito domestico e industriale, quali “marmette” e mattonelle, da linee semiautomatiche ad impianti automatici; in linee di media capacità se non macchine monoutilizzo per il segmento entry level mercati emergenti e per piccoli laboratori ancora presenti; frese e tagliablocchi per la rifilatura dei blocchi; in un’ampia gamma di accessori, da goffratori a bocciardatrici o ceratrici; infine nel ricondizionamento e commercializzazione di impianti di trasformazione di seconda mano. Di seguito si riportano alcune immagini dei prodotti.

Figura 3: LCA 200- Lucidatrice per lastre di marmo

Figura 4: FTS- fresa a portale per la lavorazione di marmo e granito

Benefici per i clienti

I vantaggi che derivano dalla stretta cooperazione e dalla costante comunicazione tra le aziende appartenenti ai diversi Sistemi della Barsanti Macchine producono benefici diretti per i Clienti anche in termini di Servizi post-vendita (reparto assistenza).

Il dipartimento del Servizio Clienti dell’azienda offre un portfolio esauriente di servizi per i macchinari forniti tra cui:

• Installazione di macchinari e di linee complete • Servizi tecnico e di verifica

• Helpdesk tecnici

• Parti di ricambio originali • Contratti di servizio • Training

• Revisione

• Soluzioni di ingegneria e kit di ricambio per parti obsolete • Manualistica

• Aggiornamento di software3

Missione aziendale

• Sviluppare con ogni singolo cliente una partnership di lungo periodo • Offrire costantemente soluzioni innovative

• Sostenere la continua crescita professionale delle persone nel rispetto dei valori socio-aziendali • Cogliere le opportunità offerte dallo scenario internazionale

Attività produttiva

L’attività produttiva è suddivisa tra due stabilimenti produttivi uno situato a Pietrasanta, di dimensioni minori e l’altro a Massa in zona industriale.

Pielav: stabilimento produttivo a Pietrasanta

L’officina di Pietrasanta è quella della sede storica ed è affiancata all’Headquarter (uffici direzionali). È raggiungibile facilmente poiché si trova nella via di scorrimento che collega la strada statale Aurelia con il centro di Pietrasanta (figura il cerchio piccolo). Si trova in un area con forte presenza di aziende artigianali, laboratori del marmo ed abitazioni private. Il personale svolge attività prevalente all’interno dell’officina e presso il piazzale. Presso il locale uffici sono presenti gli impiegati e i funzionari. La distribuzione delle aree di pertinenza è abbastanza complessa essendo gli edifici collocati nella zona adiacente al centro città, fortemente trafficata e con l’unica via di transito regolata da un senso unico. L’accesso al piazzale è unico e molto pericoloso in quanto viene ad interferire con una pista ciclabile. Le operazioni di carico e scarico danno molti problemi e spesso macchine, seppur chiaramente in divieto di sosta, non le rendono neanche possibili, provocando spiacevoli inconvenienti per il personale, non solo interno: si immagini i camion che devono effettuare le ronde per la città aspettando che si liberi l’accesso. L’officina occupa un area di circa 1200 m2. Una parte dell’officina è occupata dal magazzino materie prime che ha inoltre la disponibilità di una parte del piazzale. Gli operai dell’officina, sia che essi facciano parte del reparto produzione sia che siano magazzinieri o addetti al carico scarico, rispettano un unico turno di lavoro, dalle 08:00 alle 17:00 per 5 giorni/settimana.

3 In questo campo l’azienda ha sviluppato un rapporto di partership con il fornitore di software e materiale elettrico.

Figura 5: Headquarters in Pietrasanta (Lu) rispetto all’autostrada A12 e al centro città

Vista dall’alto dell’headquarters

Vista dell’headquarters

Maslav: stabilimento produttivo a Massa

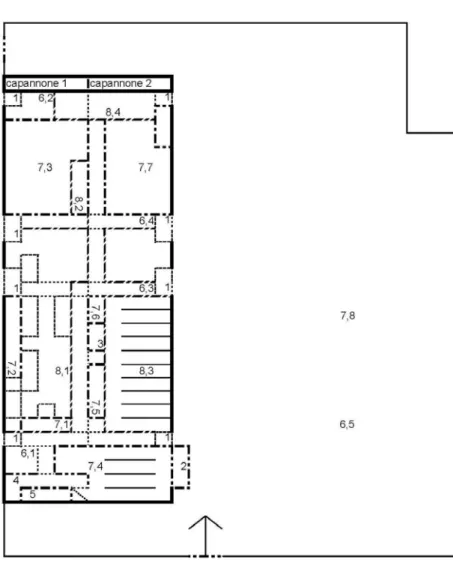

Date le condizioni operative sfavorevoli del sito produttivo di Pietrasanta e la crescita aziendale, è stato necessario investire, non solo in capannoni per lo stoccaggio del materiale, ma anche in un altro polo produttivo. Dopo averne fatto uso per alcuni anni, Barsanti ha acquistato il lotto 35 del parco apuano in zona industriale a Massa (1995). Al momento dell’acquisto vi erano due capannoni, come in figura, le cui dimensioni sono circa 150x20 ovvero 3000 m2 ognuno, mentre nel 2006 è iniziato il progetto di ampliamento dello stabilimento produttivo che ha portato alla realizzazione di altri due capannoni, adiacenti a quelli presenti e delle stesse dimensioni, in ottica di accentramento del business in un unico polo. L’anno passato, febbraio 2007, è, infine, stato comprato parte del lotto 34, che dovrebbe diventare il nuovo headquarter aziendale. La zona scelta è strategicamente perfetta. L’azienda in oggetto si trova in un zona industriale in cui sono presenti altre aziende del settore meccanico, anche concorrenti dirette nella produzione di macchinari per lavorazioni di pietre (es. Prometec). L’intera area confina su due lati

terza (in figura sono rappresentati i possibili percorsi e la possibile terza via di accesso, già presente ma coscientemente non resa utilizzabile). Si ha disponibilità di un ampio parcheggio e, sebbene l’accessibilità di camion e personale aziendale condivida lo stesso percorso e lo stesso accesso, con l’ultimazione del progetto anche questa aspetto verrà risolto e migliorato. Allo stato attuale gli uffici sono in costruzione con relativo accesso e relativo parcheggio sotterraneo. L’ingresso del personale, dunque, sarà limitato alla zona uffici, mentre, l’accesso dei mezzi di carico e scarico, avverrà mediante un percorso ad anello che consentirà accesso e uscita da due cancelli distinti per un complessivo miglioramento del flusso logistico.

Figura 6: Reparto produttivo in Massa (MS) rispetto all’autostrada A12 (in evidenza le vie d’accesso)

Particolare del Reparto produttivo

Vista dall’alto della zona industriale a Massa Principalmente l’attività è svolta all’interno dei capannoni e in minima parte nel piazzale.

L’attività viene svolta con orari differenziati per le diverse attività:

- lavorazioni meccaniche in 3 turni: 6:00-14:00; 14:00-22:00; 22:00-06:00 per 6 giorni/settimana, - montaggio e assemblaggio unico turno 08:00-17:00 (08:00-12:00 13:00-17:00) per 5

- verniciatura: organizzata in maniera flessibile utilizzando dipendenti con turno unico 08:00-17:00 e dipendenti con 2 turni: 6:00-14:00 e 14:00-22:00, entrambi 5 giorni/settimana

- spedizioni e magazzino turno unico 08:00-17:00 nei 5 giorni/settimana

Il numero di addetti è 120 (tra Massa e Pietrasanta) anche se vi sono molti prestatori d’opera che, in funzione della domanda di periodo, vengono impiegati rendendo l’effettiva manodopera utilizzata maggiore anche di 30 - 40 unità. Il numero di funzionari è pari a 40 tra tutte le aree aziendali(compresa Barsanti Service). Il personale svolge attività prevalente all’interno dell’officina e presso il piazzale. Presso gli uffici, a Massa, sono presenti soltanto 8 impiegati, tra i quali il responsabile di stabilimento (DS) e il responsabile della logistica (RLOG). A Pietrasanta, invece, è ancora concentrato il nervo aziendale, non sono presenti, infatti, solo Direzione e ufficio amministrativo ma anche ufficio commerciale, tecnico e programmazione industriale (pianificazione a livello annuale e mensile). L’ufficio acquisti è presente in entrambe le realtà, data l’importanza che riveste, dal momento che è coinvolto direttamente sulla qualità e verifica della merce in accettazione.

Attività – settore di Business

Il processo è finalizzato alla produzione, al montaggio ed al collaudo di macchine da utilizzarsi nell’industria lapidea. La materia prima è costituita da semilavorati di ferro, ghisa, acciaio e alluminio. L’attività svolta da Barsanti Macchine S.p.A. può essere suddivisa in varie fasi:

1. Immagazzinamento: all’interno dell’azienda esistono zone particolari (capannoni e aree scoperte in tutti e due gli stabilimenti, Pietrasanta e Massa) adibite a magazzino delle materie prime di scorta e dei semilavorati

2. Lavorazioni meccaniche: in questa fase le materie prime (ghisa, ferro, alluminio e acciaio) o i prodotti semilavorati sono sottoposti a varie lavorazioni meccaniche come tornitura, fresatura foratura e molatura con l’ausilio di macchine utensili. Questo tipo di attività viene svolta principalmente nello stabilimento di massa in cui il ritmo produttivo è accelerato grazie all’utilizzo di macchine utensili a controllo numerico. Lavorazioni di minor rilievo vengono comunque effettuate anche nello stabilimento di Pietrasanta.

3. Verniciatura: i vari pezzi lavorati, prima di essere assemblati, devono essere verniciati al fine di aumentarne la vita utile. Una volta concluso il montaggio, la macchina completa viene

4. Montaggio: i vari pezzi lavorati e verniciati, vengono assemblati con i componenti elettrici, meccanici, pneumatici ed elettronici e software per andare a costituire la particolare macchina commissionata dal cliente. Alcune operazioni di montaggio vengono effettuate a Pietrasanta anche se l’attività di montaggio finale viene svolta unicamente nello stabilimento massese. 5. Collaudo: alla fine del montaggio, i gruppi vengono collaudati; vengono eseguite le prove di

collaudo utilizzando materiale di prova, delle dimensioni di possibili lastre, andando a valutare non solo la funzionalità meccanica del macchinario ma anche la rispondenza elettronica (ad esempio tempo di rispondenza dell’alzata del mandrino, ...).

6. Smontaggio e Spedizione4: alla fine del collaudo le macchine vengono smontate in vari gruppi e spedite tramite camion o container. Non sempre l’operazione di smontaggio è necessaria (macchine di dimensioni contenute -spedite “intere”- o macchine il cui montaggio e collaudo viene effettuato presso il cliente, ovvero molto ingombranti ma per le quali l’azienda ha una certa confidenza).

La tendenza delle aziende è di spostarsi da una configurazione “a reparti” ad una configurazione a “celle” o “linea”. Queste ultime soluzioni facilitano maggiormente un tipo di produzione “tirata” dal cliente, contemporaneamente ad altre iniziative che aumentano capacità di risposta e flessibilità, quali la riduzione dei tempi di set-up ed il livellamento della produzione. I capannoni Barsanti invece, hanno una configurazione a reparto, che permette una grande flessibilità di lavorazione e elevata varietà di codici a fronte dei volumi produttivi sicuramente non elevati. Questa in estrema sintesi la spiegazione logica dell’attuale situazione in cui versano i diversi capannoni. Seppur stiano attraversando una fase di transizione atta alla loro completa definizione i quattro capannoni dovrebbero essere destinati5:

1 al reparto lavorazioni meccaniche,

2 al montaggio, e una zona dedicata al reparto verniciatura,

3 allo stoccaggio delle materie prime, e una zona alla preparazione del materiale (e per il magazzino e per i reparti produttivi)

4 allo stoccaggio di prodotti finiti, e una zona del capannone dedicata al reparto verniciatura.

4 Non tutti i macchinari vengono montati completamente e collaudati in sede, però l’azienda si occupa di effettuare pre-test

in assemblaggio parziale e di concludere il collaudo direttamente presso il Cliente

Figura 7: Ultimazione del sito produttivo

Service

Un entità distinta ma integrata e dedicata a Barsanti Macchine S.p.A., Barsanti Service, garantisce al Cliente i servizi di ricambio, assistenza e training al personale.

Ricambi

Un gruppo di persone qualificate, in stretta collaborazione con la rete commerciale nel mondo, contribuisce al perfetto funzionamento dei macchinari Barsanti Macchine S.p.A., per tutto il loro ciclo di vita produttivo. Gli specialisti della sede in Italia sono a contatto con l’headquarters di Barsanti, condividendone gli stessi spazi. Si ritiene che i ricambi siano elementi essenziali per contribuire ad incrementare la produttività e l’efficienza dei clienti Barsanti, per questo la gestione delle parti di ricambio è assicurata 24 ore su 24.

Assistenza clienti

Contemporaneamente si ritiene che sia necessario offrire un servizio di assistenza efficiente e di qualità per i macchinari Barsanti. Questa struttura organizzativa è mirata al miglioramento continuo per una sempre maggior soddisfazione del cliente ed all’incremento del livello qualità ed efficienza. La struttura, come già accennato, è suddivisa in aree geografiche di competenza ed è gestita da responsabili d’area ai quali sono assegnati i clienti.

Questa entità rappresenta un supporto fondamentale anche all’ufficio tecnico in quanto avendo a che fare costantemente con le reali problematiche dei clienti è in grado di valutare proposte e soluzioni

implementabili e che nel corso del tempo hanno reso le macchine Barsanti sempre più affidabili e performanti.

Direzione Amministrativa (DA) Responsabile Contabilità Generale (RCG) Responsabile Finanziario (RF) Addetto Finanziario (FIN) Contabilità Fornitori (CF) Contabilità Banche (CB) Contabilità Clienti (CC) Gestione Cassa (GC) Ufficio Personale (UP)

Direzione Commerciale (DC) Area Managers (AM) Responsabile di Commessa (RCO) Segreteria Commerciale (SC)

Direzione Tecnica (DT) Responsabile Produzione Esterna (PES) Direzione di stabilimento (DS) Responsabile Acquisti (RA) Responsabile Progettazione Meccanica (RPM) Responsabile progettazione elettronica (PEL) Responsabile Assistenza post-vendita (RAPV) Addetto progettazione elettronica (APE) Addetti Acquisti (ACQ) Responsabile Spedizioni (RSPE) Responsabile Magazzino (RMAG) Responsabile Produzione (RP) Magazzino (MAG) Addetto ufficio Bollettazione (AUB) Carico/Scarico (C&S) Addetto Spedizioni (ASPE) Reparto Verniciatura (REVE) Reparto assemblaggio (REAS) Reparto Macchine Utensili (REMU) Addetti reparto Macchine utensili (AMU) Addetti reparto assemblaggio (AAS) Addetti reparto verniciatura (AVE) Progettisti (PRO) Ricambistica (RIC) Assistenza Tecnica (AT) Ingegnerizzazione (ING)

Direzione

La Direzione definisce gli obiettivi aziendali nel medio e lungo termine, indicando le strategie da adottare nonché fornendo i mezzi necessari al loro ottenimento.

In questa attività essa viene supportata da altri Enti aziendali in particolare dalla Direzione Amministrativa, che fornisce periodicamente il quadro patrimoniale e finanziario, e dalla Direzione Commerciale, che individua i prodotti e le possibili aree di mercato.

Amministrazione

Per un'azienda che si interfaccia con realtà estremamente diverse è fondamentale avere una Direzione Amministrativa flessibile alle problematiche più disparate. Per questo Direzione Amministrativa non svolge solo mansioni di controllo, contabilità e bilancio, ma, grazie alla presenza di personale altamente specializzato, è in grado di intervenire anche nei rapporti tra Ufficio Commerciale e Cliente, con l'obiettivo di fornire, laddove necessario, una consulenza per la risoluzione delle problematiche finanziarie e legali connesse ai fatti contrattuali.

Ufficio Tecnico – Progettazione

Innovazione ed esperienza sono il motore dell’azienda e l’Ufficio Progettazione ne è l'elemento centrale. Esso si avvale di strumenti di progettazione moderni ed efficienti gestiti da risorse umane altamente qualificate e di esperienza nel settore. Si fa riferimento in particolar modo all’utilizzo dei sistemi CAD 2D/3D, alla recente implementazione di uno strumento informatico capace di raccogliere le informazioni relative al prodotto (PDM, Product Data Management) e di interfacciarsi con gli strumenti di programmazione industriale (SELFGANTT). Questi aspetti verranno approfonditi nel seguito della trattazione.

L'Ufficio Progettazione fa proprie le richieste provenienti dal Marketing e dalla Direzione sviluppando e concretizzando nei tempi prestabiliti i prodotti ed applicando in modo sinergico idee e concetti innovativi.

La Progettazione si interfaccia con l'Assistenza Tecnica e la Produzione con l'obiettivo di monitorare di continuo le problematiche osservate e risolte sul campo ed intervenendo correttivamente direttamente sul progetto e sui fornitori.

Programmazione

La Programmazione acquisisce gli ordini provenienti dall'ufficio Commerciale, definendo di conseguenza il piano produttivo che trasmette alla Produzione.

Nel condurre questa attività l'ufficio Programmazione svolge anche le seguenti mansioni:

• gestione delle risorse in relazione agli ordini da evadere con l'obiettivo di ottimizzare continuamente il rapporto tra le risorse disponibili e quelle utilizzate;

• gestione delle risorse esterne (sub-fornitori) in relazione al grado di utilizzo delle risorse disponibili;

• controllo dei flussi di materiale in ingresso (materie prime, semilavorati) ed uscita (prodotti finiti).

Marketing

Il Dipartimento Commerciale è composto da un gruppo di area managers altamente specializzato che opera in tutte le aree geografiche del mondo.

Il gruppo è coordinato dalla Direzione Aziendale con la quale stabilisce anche le linee strategiche da adottare in funzione delle mutevoli condizioni di mercato.

Ciascun area manager, tecnicamente autonomo ed in grado di affrontare le problematiche connesse all'attività di stone processing, è indipendente nella sua area di competenza e gestisce, direttamente o tramite intermediario, i rapporti con la clientela nelle varie fasi che contraddistinguono il rapporto Cliente-Fornitore. Questo significa che, alla prima fase di approccio e finalizzazione, segue una fase ben più lunga di supporto per tutte le eventuali problematiche tecniche che il Cliente deve affrontare. L'area manager diventa così il punto di contatto tra il Cliente e le funzioni aziendali coinvolte.

Produzione

La produzione viene effettuata in un ampio complesso industriale completamente nuovo ed utilizzando macchine a controllo numerico che garantiscono un elevato livello di qualità del prodotto costante nel tempo.

La capacità produttiva è estremamente flessibile grazie anche ad un sapiente utilizzo dei sub-fornitori, tutti altamente specializzati e selezionati per avere un alto livello qualitativo.

La fase di assemblaggio finale di ogni singola macchina è sempre condotta internamente da squadre di personale qualificato che al termine del montaggio effettua un collaudo verificando la rispondenza alle

specifiche tecniche. Il collaudo finale si inserisce nel contesto di controllo qualità finale di prodotto tramite il controllo elettrico, elettronico e funzionale – meccanico della macchina.

Se le macchine fanno parte di un gruppo costituente un impianto di grandi dimensioni viene effettuato un premontaggio, per quanto possibile, che serve a controllare il funzionamento a vuoto dell'intero complesso, a garanzia del corretto avviamento presso il Cliente. Direttamente presso il cliente vengono ultimate le fasi di collaudo anche di singoli macchinari, operazione in cui ormai l’esperienza maturata consente di garantire buona affidabilità dei macchinari, tanto che ogni componente ha una garanzia pluriennale. Più complessa, naturalmente, è la messa in opera di un impianto intero, per la realizzazione e il collaudo del quale vengono mandati presso il cliente una squadra di tecnici e ingegneri. Il tempo di valutazione e risoluzione di problematiche risulta in media inferiore alle due settimane.

Collaudo

L'Ufficio Assistenza Tecnica ha il compito di fornire al Cliente la consulenza e l'assistenza di cui esso ha bisogno, sia nelle fasi di assemblaggio e messa in funzione che nel successivo ciclo di vita dell'impianto.

L'obiettivo è garantire la massima soddisfazione del Cliente attraverso la risoluzione di tutti i problemi in tempi rapidi. Ciò grazie ad un'alta professionalità del personale dell'Ufficio Assistenza che, colloquiando con il Cliente, è in grado di fornire tutte le indicazioni utili.

In caso di necessità di intervento diretto, l'Assistenza Tecnica gestisce un gruppo di tecnici che può operare in tutte le aree di mercato dove Barsanti è presente. Questa disponibilità, reale, rappresenta tra gli elementi di maggior successo per l’azienda.

2.4 Le

macchine

La produzione di macchinari Barsanti può essere classificata in diversi modi. Il settore si suddivide in due aree d’affari distinte per funzioni d’uso, clienti e tecnologia: macchine per escavazione e macchine da laboratorio. Quest’ultimo settore è quello in cui opera e compete Barsanti. Le macchine da laboratorio sono suddivise in macchine da taglio e macchine per finitura. In funzione del materiale lavorato cambiano prestazioni e specifiche e si può suddividere il campo in macchinari per la lavorazione del marmo o del granito, materiali rappresentativi della tecnologia utilizzata per le

calcio), dolomite (carbonato di calcio e magnesio) oppure da una miscela in varie proporzioni di calcite e dolomite. Inoltre, i marmi contengono anche ossidi metallici e/o materie organiche, che danno al materiale il colore e le caratteristiche del giacimento d'estrazione. Il marmo è quindi una pietra calcarea densa che può assumere, mediante un adeguato trattamento, un lucido brillante caratteristico. Altre rocce calcaree cristallizzate possono prendere il lucido e quindi - per comodità commerciale - vengono definite "marmo" tutte le rocce calcaree che possono essere lucidate. Diversamente, il granito è una roccia molto dura e quindi molto resistente al graffio. Affinché possa essere lavorato, le macchine sono state dotate di particolari soluzioni tecniche per aumentarne resa e qualità. Dunque secondo i criteri considerati abbiamo queste differenti linee di prodotti:

- Granitolastre - Modulgranito - Marmolastre - Modulmarmo

Ognuna di queste linee ha molteplici versioni in grado di soddisfare svariate esigenze (ad esempio volume di lavoro o ingombro, frequenza di alimentazione, potenza assorbita, produttività..)

Granitolastre

Con questa denominazione si fa riferimento a macchine da taglio per il granito. Tra queste le principali tipologie di macchine sono telai, squadratrici e tagliaglocchi.

L'esperienza acquisita in oltre 100 anni di attività ed una gamma completa di macchine per la lavorazione e trasformazione dei blocchi di granito in lastre, posizionano oramai la Barsanti Macchine ai primi posti fra le aziende del settore. Le macchine Barsanti sono garanzia di alta produttività e precisione di taglio, e offrono al Cliente performance elevate nel tempo grazie alla loro affidabilità ed alla garanzia assoluta di durata della macchina in qualunque condizione di lavoro.

Modulgranito

Le macchine che appartengono a questo gruppo di prodotti sono adibite alle operazioni di finitura sul materiale proveniente dalle lavorazioni sui telai.

Nel settore del granito Barsanti produce una vasta gamma di macchine per il taglio, la lucidatura e la finitura laterale di mattonelle e strisce. Queste macchine si sono guadagnate un posto di rilievo sul mercato per la loro grande affidabilità e durata nel tempo, in grado di soddisfare qualsiasi esigenza di taglio, lucidatura, resinatura, finitura e movimentazione (tagliablocchi, calibratici e lucidatrici,

attestatrici, bisellattrici, ecc..). Incredibilmente versatili consentono di lavorare anche lastre di spessori notevoli, fino a 23 cm.

Marmolastre

L'esperienza maturata con il taglio dei blocchi di granito in lastre è stata messa a frutto dalla Barsanti Macchine anche nel settore della lavorazione e trasformazione dei blocchi di marmo. Come per la categoria granito lastre i prodotti cui si fa riferimento con questa denominazione sono telai, squadratrici e tagliablocchi per il marmo.

Modulmarmo

Queste macchine permettono di risolvere in modo competitivo i problemi legati alla produzione artigianale e semi industriale di elementi per l'edilizia, l'arte funeraria, e l'arredamento domestico e urbano. Alcune tra queste sono calibratici e lucidatrici, attestatrici, bisellattrici, bocciardatrici...

Si riportano alcune immagini per dare un idea più concreta delle differenti macchine.

TELAI TAGLIABLOCCHI TLD 30/35/40//50 - TLDN50 TGB 30/60/90 TLD 60/80/100 SC TELAIO MONOLAMA “ML 1” ” FRESE SQUADRATRICI VERSILIA T2 AT1 RF2

LCA 200 CAL 200 GSE 70 LCO GOOD STAR BISELLATRICI ATTESTATRICI BSM APM 601 ASA

GRUPPI DI FINITURA CERATRICI

LINEA DI RESINATURA LASTRE CRT

Famiglie di prodotti di macchine da laboratorio: macchine da taglio e macchine per finitura

Per iniziare a prendere confidenza con le macchine lavorate in Barsanti Macchine S.p.A. si esplicitano i principali componenti delle due famiglie di prodotto, utilizzando le voci utilizzate in azienda, senza distinzione nelle soluzioni tecniche adottate per la lavorazione dei differenti materiali

Macchine da taglio: struttura meccanica

GRUPPO BATTERIA

Costituito da un volano di grandi dimensioni che permette un elevato rapporto fra forza d'inerzia e forza alterna. Le due bielle sono costruite in acciaio temprato ad elevata resistenza.

VOLANO BIELLE

La trasmissione è realizzata mediante una o due bielle. Nel secondo caso devono essere sincronizzate con regolazione

dell'allungamento automatica.

LE COLONNE

Le colonne, in fusione di ghisa, sono caratterizzate per la loro particolare robustezza, la completa intercambiabilità delle guide e per il sistema a labirinto a pareti metalliche che permettono una durata

illimitata nel tempo di questi organi. Le viti e madreviti sono lubrificate ad olio automaticamente.

GUIDE DI SCORRIMENTO

La traslazione verticale del quadro portalame è realizzata mediante sistema a bagno d'olio. Lo scorrimento avviene grazie a tre ruote

permette una rapida e facile manutenzione LONGHERONI LONGITUDINALI E TRASVERSALI

Le quattro colonne in ghisa sono "chiuse" da due robusti e sovradimensionati longheroni longitudinali, fissati alla sommità delle colonne, e da due trasversali,

sovradimensionati e collegati ai due longitudinali. Tutti i 4 longheroni sono costruiti in acciaio elettrosaldato.

Il tutto forma un'unica struttura monolitica ad elevata rigidità, e che serve anche da

passerella di ispezione della macchina. QUADRO PORTALAME

Realizzato in acciaio della migliore qualità ha una struttura particolarmente robusta che è in grado di limitare le deformazioni elastiche dovute all'effetto della tensione delle lame diamantate. Sul quadro portalame è inoltre montato il tenditore idraulico del tipo a pistoni con recupero automatico della pressione oleodinamica.

CARRELO PORTABLOCCHI

E' del tipo a ruote motorizzate montate su cuscinetti volventi. Lo spostamento del carrello è preciso e visualizzabile tramite apposito display.

Macchine per finitura: struttura meccanica

STRUTTURA BASE E GRUPPO TRASPORTO La struttura di base è composita in acciaio

elettrosaldato e direttamente derivata dal progetto del basamento delle macchine lucidatrici per granito. La parte superiore è ottenuta con lamiera di acciaio antiusura perfettamente rettificata senza riprese di lavorazione e con canali di adduzione acqua per la creazione dell'effetto di idrosostentamento del nastro trasportatore. Alle due estremità sono installati tamburi di acciaio che ruotano su cuscinetti di grosse dimensioni. Ad una estremità il tamburo è mosso da motoriduttore epicicloidale, collegato alla struttura mediante uno speciale accorgimento per assicurare sempre un perfetto auto allineamento dello stesso rispetto all'asse del tamburo, mentre nell'altra estremità il tamburo è dotato di un dispositivo per il tensionamento del nastro.

IL MANDRINO

Unità operatrice modulare su cui viene montato il piatto di levigatura. Corpo mandrino in fusione di alluminio ad elevata resistenza. Albero di grosse dimensioni (diametro 80 mm) con scanalature millerighe per l'accoppiamento albero - puleggia che consente la trasmissione di potenza elevata senza usure che possono condizionare la durata. L'albero ruota su cuscinetti surdimensionati per una durata illimitata del mandrino. La corsa verticale del

mandrino, avviene mediante cinghie trapezoidali. Il mandrino ha tre punti di lubrificazione i cui terminali sono posti (per ogni mandrino) su un pannello indicante anche le istruzioni. La macchina può essere fornita con sistema automatico di lubrificazione centralizzata

GRUPPO PORTA UTENSILI

Su ogni mandrino è installato un piatto porta abrasivi. Il collegamento fra il madrino ed il piatto porta abrasivi è realizzato mediante appositi giunti elastici. Il materiale di cui sono costituiti tali giunti è una gomma di opportuna durezza e rinforzata da un'anima metallica. Sul piatto porta abrasivi sono fissate delle alette in acciaio inox, dimensionate in modo tale da permettere la corretta collocazione del settore abrasivo

TRAVE E SUPPORTI

La trave portamandrini è realizzata con struttura tipo alveolare ed è il risultato di accurati studi volti ad ottimizzare la resistenza statica e dinamica in funzione della riduzione delle masse in gioco. Ne risulta che la trave portamandrini ha un peso contenuto in relazione agli elevati momenti di inerzia.

Il gruppo trave portamandrini prevede gli

alloggiamenti dei mandrini collocati al centro della trave, in posizione baricentrica, per l'annullamento degli sforzi di torsione dovuti al peso proprio dei mandrini ed avere la massima stabilità della trave. Lo scorrimento avviene mediante delle guide in acciaio temprato e rettificato su cui scorrono i rullini in acciaio speciale; il gruppo degli scorrimenti è

lubrificato a bagno d'olio. Il sistema è protetto da infiltrazioni di polvere o acqua con labirinti e carter in acciaio inox facilmente estraibili per una rapida ispezione. I pattini sono autolivellanti con perfetto accoppiamento ai rullini di scorrimento e di

conseguenza alla guida fissa alloggiata nei supporti di scorrimento.

2.5 Approccio

alla

ISO 9001:2000 in Barsanti Macchine S.p.A.

L’età moderna post guerra mondiale è stata caratterizzata da un periodo di eccezionale espansione dei mercati e incremento della domanda in cui la soddisfazione più grande per il cliente era “entrare in possesso del prodotto " e per l’azienda "produrre di più". A causa del cambiamento del contesto socioeconomico degli ultimi trent’anni, però, dovuto principalmente alla globalizzazione dei mercati, alla presenza di mercati sostitutivi facilmente raggiungibili e alle crescenti esigenze dei clienti, si sono sviluppati nuovi principi per poter competere tra i quali sicuramente produrre meglio e a minor costo. Per rimanere sui mercati, quindi, è indispensabile ridurre gli sprechi, aumentare il rendimento delle risorse, migliorare la qualità dei prodotti e dei servizi e ottenere la certificazione alle ISO 9000 in quanto: tende ad aumentare il coinvolgimento di tutto il personale dell’azienda, dei fornitori e dei clienti; focalizza l’attenzione del management sulla tecnologia di controllo di processo, per tenere sotto

macchina e le variabili principali del processo; infine determina la creazione di un sistema di gestione per la qualità che comprende il manuale della qualità e la sua applicazione.

In questo contesto un azienda come Barsanti Macchine ha ritenuto fondamentale non privarsi di uno strumento quale l’adozione di un sistema di gestione della qualità per migliorare il proprio business e la propria immagine, infatti se l'introduzione di un Sistema di gestione per la Qualità permette di razionalizzare e ottimizzare i processi gestionali e produttivi, la certificazione consente di dimostrare, mediante la dichiarazione di un ente indipendente ufficialmente riconosciuto, che l'azienda risponde ai requisiti della norma di riferimento ed è in grado di assicurare costantemente per i propri prodotti/servizi il livello di qualità dichiarato. La certificazione è pertanto una garanzia del costante impegno profuso dall'azienda per il raggiungimento degli obiettivi di qualità e la ricerca della reciproca soddisfazione nei rapporti con clienti e fornitori. Tra i vantaggi derivati sul piano interno, dall'introduzione di un sistema di gestione per la qualità: la riduzione dei costi connessi con la non-qualità e il possesso di un elemento distintivo che migliora sia l'immagine aziendale che la capacità di porsi su nuovi mercati, specie se stranieri, e consente la partecipazione a gare d'appalto per le quali la certificazione diventa sempre più un requisito essenziale.

3 Inquadramento

aziendale

secondo ISO 9001:2000

3.1 Introduzione

L’implementazione di un sistema di gestione della qualità non rappresenta un intervento a sé stante, ma si colloca in un più ampio e organizzato “macroprogetto” dei cui effetti beneficerà in maniera evidente l’intera organizzazione, senza distinzioni di Ufficio o reparto.

L’ente certificatore sarà SGS Italia S.p.A. un organismo indipendente di verifica, prova, analisi e certificazione di beni, servizi e sistemi. Al fine del raggiungimento dell’obiettivo voluto, l’ottenimento della certificazione ISO 9001, Barsanti ha chiesto un servizio di consulenza alla società ITINERA Servizi alle Imprese Srl. Il processo è iniziato nell’ottobre del 2007 e vuole essere raggiunto entro il 2008. Durante il mio periodo di tirocinio (aprile – luglio 2008) ho assistito ad alcune riunioni alle quali partecipava il responsabile della qualità in Barsanti Macchine, RSG (Responsabile sistemi di gestione e controllo), e rappresentanti della società Itinera. In funzione degli aspetti che di volta in volta venivano trattati, sono stati contattati anche i responsabili delle varie funzioni coinvolte (SI, DS, RP, REMU,..). Il primo risultato ottenuto è stato quello di una presa di coscienza della società relativamente allo stato attuale rispetto alle prescrizioni normative. Dopo un attenta analisi è stato possibile capire il significato dei gap da colmare dando ad essi un ordine di priorità, necessario per procedere in maniera strutturata e coordinata all’approccio risolutivo e migliorativo.

Viene riportata di seguito l’analisi aziendale seguendo le prescrizioni della norma ISO 9001:2000 cui Barsanti Macchine S.p.A. intende avvicinarsi.

In particolare, nell’ambito di questa struttura organizzativa, il check-up eseguito prende in considerazione il reparto produttivo che rappresenta l’area più significativa da sottoporre ad analisi, non solo perché l’industria è manifatturiera, ma anche perché presenta le inefficienze maggiori.

Molti aspetti della norma non sono direttamente imputabili alla Produzione, ma vi ricadono indirettamente. Per questi aspetti che vengono gestiti dalla sede centrale, quali ad esempio la progettazione o le responsabilità della direzione, la mia analisi si limita a valutarne gli effetti che si ripercuoto sul reparto produttivo.

3.2 Analisi

Sistema di gestione della Qualità (punto 4 ISO 9001:2000)

4.1 Requisiti generali

Barsanti Macchine S.p.A. ha avviato il processo di implementazione di un sistema di gestione della qualità individuando:

La macro-mappa dei processi

La sequenza e l’interazione tra questi processi I processi affidati all’esterno

La disponibilità delle risorse per supportare il funzionamento ed il monitoraggio di questi processi I criteri ed i metodi per l’efficace funzionamento e monitoraggio di alcuni dei processi individuati

quali ad esempio l’approvvigionamento.

I reparti produttivi presentano una gestione individuale della qualità, parallela e coerente a quella aziendale con cui concordano gli obiettivi generali, ma avente autonomia nella definizione di obiettivi specifici, metodi e strumenti inerenti strettamente l’attività della B.U.

4.2 Requisiti relativi alla documentazione (Procedure del Sistema Qualità)

In azienda sono presenti alcune Procedure del Sistema Qualità di carattere operativo; alcune attività sono svolte in base a procedure interne scritte (istruzioni operative per la movimentazioni e per la manutenzione, ecc.), altre con metodiche trasmesse verbalmente ed in parte consolidatesi nel tempo. Non sono presenti attualmente né un manuale né una politica della qualità scritta.

Le procedure documentate richieste dalla norma sono in fase di completamento quali quelle inerenti alla gestione dei documenti e alle registrazioni del sistema qualità, non conformità, azioni correttive, azioni preventive, verifiche ispettive interne.

L’unica registrazione che si intende effettuare è quella relativa alla gestione delle non conformità in produzione mediante l’applicazione di schede. Si prevede che l’approccio iniziale alle registrazioni sia sperimentabile in formato cartaceo ed in funzione dei risultati ottenibili e/o ottenuti e di altri parametri di efficienza dei processi renderlo automatizzato / informatizzato.

Tra i documenti interni, con valenza all’esterno, sono da evidenziare: i disegni tecnici che vengono codificati e le revisioni e le modifiche che risultano correttamente gestite dall’ufficio tecnico della sede centrale. Esiste un elenco dei disegni presenti in azienda sotto la responsabilità dell’ufficio tecnico.

Responsabilità della Direzione (punto 5 ISO 9001:2000)

5.1 Impegno della direzione

L’alta Direzione ha dato evidenza del suo impegno in termini di risorse per lo sviluppo di un sistema di gestione della qualità, mettendo a disposizione sia personale che edifici e mezzi.

5.2 Attenzione focalizzata al cliente

L’azienda è molto attenta a soddisfare le aspettative del cliente, definendo puntualmente nei documenti contrattuali tutti i requisiti espliciti ed impliciti. Tuttavia non è ancora stato attivato uno strumento di monitoraggio della sua soddisfazione successiva all’acquisto. Questo aspetto è comunque di interesse e l’azienda si sta impegnando per redigere un questionario da sottoporre all’attenzione dei clienti come mezzo iniziale per la rilevazione della soddisfazione dei clienti. Inoltre, sebbene non formalizzato, i capi reparti lungo la filiera produttiva, possono misurare le rispettive performance indirettamente grazie alle segnalazioni di non conformità effettuate dalle funzione aziendali a valle.

5.3 Politica della Qualità.

Barsanti Macchine S.p.A., azienda non certificata, al momento non ha ancora formalizzato una sua politica della qualità, anche se in azienda sono presenti indirizzi, obiettivi e piani di lavoro volti al miglioramento della qualità aziendale. In particolare, per il reparto produttivo, la direzione si riserva il compito di stabilire anno per anno, obiettivi specifici in armonia con la politica aziendale quali obiettivi di budget e di performance.

5.4 Pianificazione della Qualità

In azienda non è stato formalizzato un piano che documenta come si intende operare al fine di soddisfare le aspettative dei clienti e come ottemperare ai requisiti della qualità richiesta e/o espressa. Per il momento l’unica guida da seguire per garantire la soddisfazione del cliente è il rispetto delle

qualità vero e proprio ma si impegnano a fornire un prodotto coerente con le specifiche tecniche che le vengono fornite al momento dell’emissione dell’ordine.

5.5 Organizzazione

Barsanti Macchine S.p.A. sta stabilendo un organigramma generale anche se in questa fase è in continua mutazione dato che, il contemporaneo processo di accentramento in un unico polo produttivo di tutta l’azienda, determina una riorganizzazione e ridefinizione dei ruoli, mansioni e responsabilità.

5.5.1 Rappresentante della direzione

Esiste in azienda un rappresentante della direzione per il sistema qualità.

Per ogni funzione esiste un responsabile il cui compito relativamente al tema qualità è, da una parte, quello di supervisionare il corretto svolgimento delle attività, e, dall’altro, quello di intervenire nella risoluzione di eventuali problemi emergenti.

5.5.2 Comunicazione interna

I vari livelli funzionali utilizzano come strumenti di comunicazione: - la posta elettronica

- riunioni periodiche a cadenza mensile per un aggiornamento sui risultati raggiunti

- Intranet aziendale accessibile a tutti i dipendenti, chiamato Barsanti Local. Per snellire la gestione del sistema, per aumentarne la sicurezza e l’efficienza, ogni dipendente ha una propria partizione, area, di accessibilità. Solo particolari utenti, ad esempio il responsabile IT, l’Amministratore Delegato, il Presidente, .., hanno libera accessibilità all’intero pacchetto di utilities.

In particolare, per gli aspetti relativi al sistema qualità, si evidenzia una comunicazione via posta elettronica tra i vari enti coinvolti in merito alla gestione delle non conformità.

5.6 Riesame della direzione

Al momento, essendo il sistema qualità ancora in fase d’implementazione, non sono previsti riesami, considerati prematuri. Esistono riunioni trimestrali tra i responsabili dei reparti o i responsabili delle funzioni aziendali e la Direzione.

A livello di singolo reparto non si sono formati sistemi di raccolta dati ma il colloquio è abbastanza facilitato ed efficace.

Gestione delle risorse (punto 6 ISO 9001:2000)

6.1 Messa a disposizione delle risorse

Le risorse sono rese disponibili dall’organizzazione e sono adeguate a garantire l’attuazione del sistema qualità. La Direzione, con la collaborazione dell’Ufficio Qualità, concorda obiettivi generali e specifici per i singoli reparti, in tema di sistema qualità, con la messa a disposizione delle risorse necessarie, confrontando i risultati raggiunti.

6.2 Risorse umane

Questo aspetto è gestito dall’ufficio Risorse umane che, per ogni mansione, ha stabilito una job description, che ne definisce caratteristiche e competenze necessarie.

Anche per la formazione e la crescita professionale è l’ufficio Risorse Umane che stabilisce tempi e modi di attivazione. Ogni attività di formazione è registrata e valutata nella sua efficacia con test finali. Le attività di addestramento e formazione del personale dovrebbero essere riportate in apposita scheda personale da parte dell’Ufficio Qualità, ma, ancora, non è stato raggiunto questo grado di attenzione verso le risorse umane, come detto, lasciate alla responsabilità dell’ufficio competente.

6.3 Infrastrutture

I reparti produttivi hanno a disposizione edifici, spazi di lavoro, attrezzature sia hardware che software e servizi di supporto (trasporti e comunicazione) adeguati al loro scopo.

6.4 Ambiente di lavoro

L’azienda in contemporanea alla certificazione del sistema di gestione della qualità sta cercando di certificarsi anche alla ISO 14001. La sicurezza dei lavoratori è salvaguardata mediante periodici test dalle agenzie di sorveglianza (USL,…) che attestano la conformità e il rispetto della normativa 626 sulla sicurezza del lavoratore nel luogo di lavoro. Ciò nonostante è stato prescritto che alcuni aspetti critici, quali una miglior definizione e isolamento del reparto di verniciatura dagli altri reparti, un miglior utilizzo delle cappe aspiranti, ecc.., vengano presto risolti. Le migliorie da effettuarsi sono in atto.

Realizzazione del prodotto (punto 7 ISO 9001:2000)

7.1 Pianificazione della realizzazione del prodotto

La pianificazione è un servizio centralizzato, ai reparti produttivi arriva un ordine interno di produzione dalla funzione pianificazione centrale. Ai reparti produttivi, nella figura dei responsabili, spetta poi il compito di pianificare la produzione vera e propria attraverso tecniche di schedulazione come MRP e MRP2 (gli strumenti utilizzati per la tenuta sotto controllo dell’avanzamento produzione sono in ordine dimensionale tempo di previsione DNA, SELESTA e SELFGANTT; solo l’ultimo è utilizzato dai responsabili dei reparti produttivi). Questo strumento –SELFGANTT- è in stato di sperimentazione nell’officina di Pietrasanta e in previsione di estensione al sito produttivo di Massa. Questi strumenti consentono, non solo di gestire la produzione di molti centri di lavoro contemporaneamente, ma consentono anche di registrare i dati preventivi e consuntivi dei tempi di lavoro delle singole macchine, i tempi di operatività di macchine e uomini rendendo possibile la stesura di indici per la misurazione della performance dei reparti. Soprattutto il reparto lavorazioni meccaniche, reparto che lavora con macchine utensili, a controllo numerico e non, gode dei benefici che l’utilizzo di questi software comporta, anche se rappresenta, per il personale, ancora un fattore ambientale negativo. Per come sono strutturate le lavorazioni dei reparti verniciatura e assemblaggio, non sono facilmente allocabili tempi e risorse a singole lavorazioni e a singoli parti di prodotto finito.

7.2 Processi relativi al cliente

I processi relativi al cliente sono gestiti dalla sede centrale e non sono rilevanti in produzione in quanto essa lavora su ordini interni di produzione e non ha clienti esterni. Il continuo contatto e collaborazione tra i vari capi reparti con gli addetti dell’ufficio tecnico, commerciale, ingegnerizzazione e logistico, costituiscono un modo efficacie, anche se non efficiente, per l’ottemperanza ai requisiti di questo punto della norma.

7.3 Progettazione e sviluppo

Il processo di progettazione e sviluppo viene gestito e tenuto sotto controllo dalla sede centrale –UT ufficio tecnico – che si preoccupa poi di fornire disegni aggiornati e specifiche. I reparti dispongono di un ufficio nel quale i responsabili provvedono ad aggiornare i disegni che arrivano dalla progettazione ed a notificare errori alla progettazione in modo che essa possa aggiornare i disegni evitando il ripresentarsi del problema.